MEER孔型设计方法在宝钢HFW焊管成型机组的应用

2014-01-23熊建辉

熊建辉

(宝钢股份钢管事业部,上海 201900)

0 前 言

宝钢HFW610中直径直缝焊管全套成型设备由SMS MEER公司设计并制造,整个成型段分为5个部分:弯边、预成型、线性成型、精成型和挤压。精成型(FinPass,以下简称FP)机组采用世界先进水平的URD(uniform rigidity design)均一刚性设计原理,使得钢带形变更为稳定。精成型段的主要作用是将U形板带逐步整圆,板带经3道次精成型之后形成开口圆管,开口度约占板宽的5%,之后板带边部经高频加热熔化后挤压闭合成管。

HFW焊管生产线共有13套轧辊,分别用于生产13种外径的焊管,这些都是API标准规格。对于一些非标产品,在中东、东南亚等地同样有很大的市场需求,如φ426 mm规格,此类产品不在宝钢的HFW产品大纲内,需要自行准备相关轧辊。宝钢从德国MEER公司引进了全套API标准轧辊,但是并没有引进轧辊孔型设计技术,只能依靠自主创新,形成宝钢自有的HFW焊管孔型设计技术。精成型轧辊孔型设计的基本要求是正确选择变形区长度和机架变形分配,以减少或消除边缘产生的残余变形,使管坯在孔型中稳定成型,轧辊磨损小而且均匀,保证焊管表面质量和几何尺寸符合要求。

1 确定FP成型辊的孔型设计原则

板带经历弯边、预成型(含粗成型)和线性成型3部分的板坯端部非约束,进入带导向环的精成型孔型使管坯进一步成型、规整,为挤压焊接做好准备(如图1所示)。从图1可以看出,变形过程中板带的重心在向下移动,这是一种典型的“下山(downhill)”成型法,变形阻力得以减弱。精成型的孔型变化如图1的红色部分。精成型共有3个道次,分别为FP1,FP2和FP3,如图2所示。

图1 HFW焊管成型辊花图

图2 精成型(FP)模拟图

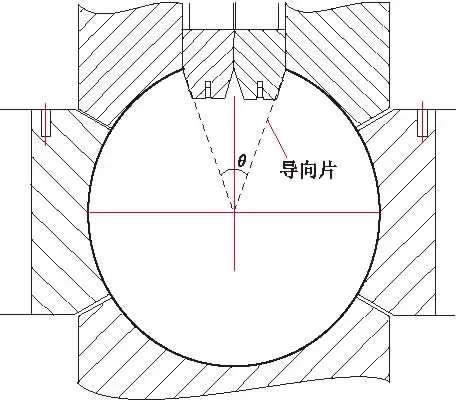

板卷进入精成型之后,虽然此时板卷边部还有焊合,但为了保证板卷不发生左右摇摆,在精成型上辊中央设计了一组导向片。板卷两边部被导向片隔开,同时由于孔型对板卷的收缩变形,板卷在精成型孔型内变形非常稳定,相当于是在一个封闭空间内变形,因此也将精成型称为封闭孔型,其设计原则是:①轧辊双半径设计,即上下辊半径与左右侧辊半径不同;②精成型道次均匀变形设计;③定位导向片设计。

2 确定FP孔型参数

2.1 孔型圆周长

首先计算出焊接后的母管外径Dw,因为单个机架的减径量Rho是机组设定好的,成品管的外径Df也是已知的,依据公式(1)可以算出Dw。同时,为了保证成品管充分的塑性变形,尽可能抑制回弹,有效控制成品管的尺寸,单机架Rho必须设定在可靠区域。经碳钢应力应变理论分析,确定区间范围为0.16%≤Rho≤0.40%,经公式(2)计算得到的Rho如果超出设计范围,一律取临界值,并按照公式(3)计算。

通常挤压量取1倍壁厚T,因此精成型3#孔型圆周长为Dw+T,设计每架精成型机架的缩减量为2 mm,由此可算出其他机架的孔型圆周长。板卷壁厚有上下公差,通常取平均值T=(Tmax+Tmin)/2。精成型3#~1#机架的孔型圆周长分别为:

2.2 导向片宽度Fw

为了保证带钢的边部对称,不至于出现带钢左右摇摆,即保证恒中心线变形,必须在精成型上辊的中部增设导向片(如图3所示),导向片确保经过3道次精成型,开口管的纵向中心始终在12点位置,有效避免了图4中心扭转的发生。精成型导向片除了起到中心定位的作用之外,还和挤压辊共同形成V形三角区,稳定的开口角提供了必要的焊接条件,有助于提高焊接质量。

图3 导向片定位作用示意图

图4 开口管中心扭转示意图

V角θV设计:通常实际测量的焊接θV大于3°,多数为3°~4°,因金属材料在变形过程弹塑性共存,实测的θV是弹性形变之后的,若不考虑回弹(springback), 理论 θV为 0.8°~2.3°, 随着成品管外径Df的增大而增大,二者成线性关系,对应关系为

焊接θV示意如图5所示。θV已知,挤压点到精成型3#导向片中心的距离L=2 450 mm,利用三角函数关系,通过公式(8)可以算出精成型3#的导向片宽度Fw3,继而可以算出Fw2和Fw1。

图5 焊接θV示意图

值得注意的是,为了便于精成型上辊导向片的安装,当导向片宽度大于100 mm时,应拆成两半组装起来(当磨损后可以换面再使用),以减轻导向片的质量。

2.3 孔型半径

根据图1的精成型辊花要求,对3道次精成型辊设定不同的椭圆度,以达到均匀变形的目的。

FP1椭圆度a1=18%,双半径设计(上下辊半径Rt,侧辊半径Ro);FP2椭圆度a2=9%,双半径设计(上下辊半径Rt,侧辊半径Ro);FP3椭圆度a3=0,单一半径设计。其中,椭圆度a=(Rmax-Rmin)/Rw。

式中:CFPi—第i架精成型孔型圆周长;

θi—第i架精成型导向片对应弧度(见图3)。

2.4 辊缝

由于焊管在变形过程中轧辊是运转的,为避免轧辊碰触,4个轧辊必须有一定的间隙,4辊中心处于同一点时,相邻轧辊的间隙即称为辊缝。上下辊圆弧面跨度(接触角)120°~130°,侧辊圆弧面跨度(接触角)50°~60°。

为便于轧辊的批量加工,将所有精成型辊(上下辊及侧辊)的圆弧面跨度固定,即上下辊圆弧面跨度为120°,侧辊圆弧面跨度为60°,辊缝加工为6 mm,如图6所示。

图6 辊缝示意图

3 精成型轧辊结构设计

轧辊的孔型半径和圆弧跨度已经确定,为确保轧辊能够顺利加工,还必须确定轧辊的底径(root diameter)。图7为FP机架剖面图,从图7可以看出,当精成型4辊均处于工作位,组成圆形封闭孔型时,轧辊底径与精成型辊的轴承箱组成关系函数,可通过列方程求解,即

式中:Droot—轧辊底径;

B—精成型上辊轴承箱厚度;

H—侧辊轴承箱高度;

图7 精成型(FP)机架剖面图

CHb—孔型半径,即轧制中心线至孔型底点的距离(与钢管成品外径相关);

S—上辊轴承箱与侧辊轴承箱的间隙。

考虑到轧辊走位过程可能出现的轧辊箱体触碰,S必须大于30 mm,乘1.5的安全系数,通常 S=45 mm,B=212 mm,H=425 mm/680 mm(分大小箱体)。同时,为了便于精成型孔型校准,制定统一的校准公式,将各机架的精成型辊的底径设计成同一数值。考虑到焊管的形状,并减少划伤,在设计轧辊的孔型时应将其边部进行切角[2],本机组采用5°倒角。

对于φ219.1~φ339.7 mm 钢管,

对于φ355.6~φ609.6 mm钢管,

4 结 论

(1)通过研究产品大纲中的13套轧辊孔型参数,找出了孔型变化规律,形成了宝钢自有的HFW焊管孔型设计标准,能够自行设计成型设备制造范围内的任一外径的产品(φ219~φ610 mm)。

(2)从孔型圆周长、导向片宽度、孔型半径、辊缝及轧辊底径等5个方面标准化孔型设计方法,得出一系列计算公式,方便算出孔型参数,计算结果准确。

[1]孙永喜.我国ERW钢管生产现状与经营发展策略(上)[J].钢管,2002,31(01):5-8.

[2]孙永喜.我国ERW钢管生产现状与经营发展策略(下)[J].钢管,2002,31(02):1-4.

[3]杨继锋.我国直缝焊管成型技术的进展[J].钢管,1997,26(02):12-19.

[4]熊建辉,史宏德,吴文辉,等.宝钢 φ610 mm ERW 机组柔性成型辊位参数的确定[J].钢管,2009,38(02):33-38.

[5]胡松林.高品质HFW管线管的制造与质量控制[J].钢管,2008,37(06):44-49.

[6]李辉,张宇平.半圆形焊管轧辊的孔型设计[J].焊管,2004,27(05):38-40.

[7]张君彩,郑文林,陈青果,等.W孔型在直缝焊管孔型设计中的应用[J].河北工业科技,2002,19(04):34-36.

[8]蒋劲茂.直缝焊管排辊成型有限元仿真研究[J].中国机械工程,2006,17(增刊):5-7.

[9]王仕杰,赵西韩,马强,等.大直径ERW直缝焊管排辊成型的有限元模拟[J].钢管,2009,38(02):28-32.

[10]孙占刚,韩志凌.焊管成型过程研究综述[J].承德民族职业技术学院学报,2004(01):87-89.