16Mn 钢圆管自动焊接工艺研究

2014-01-23张忠科王小龙王希靖

张忠科,王小龙,王希靖,向 凯

(1.兰州理工大学 有色金属先进加工与再利用省部共建国家重点实验室,兰州730050;2.甘肃蓝科石化高新装备股份有限公司,兰州730050)

0 前 言

目前国内的许多机械制造企业对16Mn钢小直径圆管的焊接大都是通过手工焊接的方式来实现的[1]。但是手工操作具有不稳定性,焊接过程中焊池通道容易烧穿或在仰焊位置形成根焊内凹,坡口经过打磨清理,焊道外观成型存在超高、过窄、咬肉等缺陷,接头强度和硬度受到影响,焊后存在着薄厚不均的情况[2]。同时利用手工焊的工作效率和工件的合格率都较低。

本研究利用TIG管道焊接机成功实现了16Mn钢小直径圆管的自动化焊接[3-4],找到了自动化焊接的最佳工艺参数[5-6]。笔者分析了工艺参数对接头组织和力学性能的影响[7-10],以期能够应用于该行业中来改善目前的手工焊所带来的一些问题。

1 试验方法及设备

试验采用管壁厚度6 mm的16Mn钢小直径圆管,尺寸为φ57 mm×6 mm,表1为 16Mn钢材料化学成分。

试验所用的焊机是专门为小直径圆管焊接设计的TIG管道焊接机,可以实现小直径圆管的自动化焊接。焊丝选用φ1.2 mm的H0Cr20Ni10Ti实芯焊丝,焊前开60°~65°V形坡口,焊接电流90~120 A,填丝速度0.3~0.4 mm/min焊接速度为55 mm/min。

试验按GB 4708—2000的规定来完成试件的制备,小直径圆管焊接完成后截取所需试样并进行机械抛光,然后用硝酸酒精进行腐蚀,腐蚀后分别利用MeF3大型光学显微镜下观察分析焊接参数的变化对焊接接头组织及晶粒大小的影响。并利用岛津AG-10TA程控万能材料实验机通过拉伸试验和三点弯曲试验对接头进行力学性能测试,拉伸试验按GB/T 228规定的试验方法测定焊接接头的抗拉强度。拉伸试样尺寸如图1所示,弯曲试验尺寸见表2。弯曲试验按GB/T 232规定的试验方法测定焊接接头的完好性和塑性。6 mm厚16Mn钢小直径圆管焊接工艺参数见表3。

表1 16Mn钢的化学成分%

图1 焊接接头拉伸试样

表2 弯曲试验尺寸

表3 6 mm厚16Mn钢小管径圆管工艺参数

2 试验结果及分析

2.1 焊接电流对焊缝组织的影响

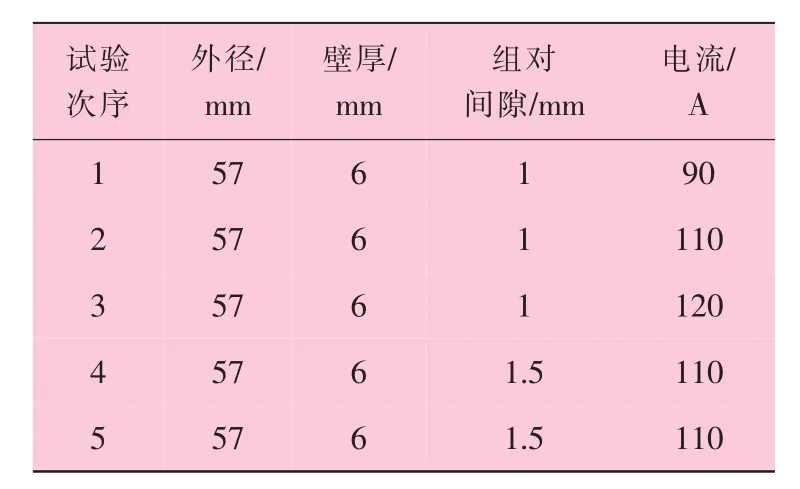

图2~图4是16Mn低合金钢在不同电流下的焊接接头组织金相照片。焊缝金属熔化焊时,经历了重新熔化、结晶凝固和A转变过程,其组织特征呈现出一次结晶的铸态组织粗大树枝晶状的特点,在冷却速度较快情况下,铁素体从晶界出发,与基体金属保持一定位向关系,向晶内生长,构成魏氏组织形态(见图2(a),图3 (a)和图4(a))。在由液态向固态过渡的熔合区内,可观察到铸态组织与晶粒粗大的过热组织混合 (见图 2(b),图 2(c),图 3(b),图 3 (c),图 4 (b)和图4(c)),然而3组焊接试验得到的正火区晶粒明显细小、 均匀(见图 2 (d),图 3(d)和图 4(d))。 分别对比图2和图3的焊缝区、熔合区、过热区和正火区4个区域,可见,随着焊接电流由小到大变化时,同一特征区域的晶粒趋于细化,但是通过对比图2、图3与图4可以观察到,焊接电流为120 A和110 A的焊件的熔合区的铁素体和珠光体晶粒均比焊接电流为90 A的粗大 (见图3(b)和4(b)),由于铁素体晶粒越细小,其力学性能越好,粒状珠光体的机械性能较片状珠光体优良;焊接电流为120 A和110 A的焊件的过热区组织中出现大块铁珠光体晶粒,并且魏氏体组织过多,这是由于在焊速一定的情况下,焊接电流大时,焊接线能量大,冷却速度较小,先共析铁素体以块状析出,魏氏组织铁素体片变厚 (见图3 (c)和图4(c)),并且在 120 A 的焊接电流的情况下,焊件的接头组织有缺陷。由此可以得知,在3种电流中,焊接电流为90 A的焊件的接头接显微组织最优。

图2 电流为90 A焊接后的焊接接头组织

图3 电流为110 A焊接后焊接接头组织

2.2 组对间隙对接头组织的影响

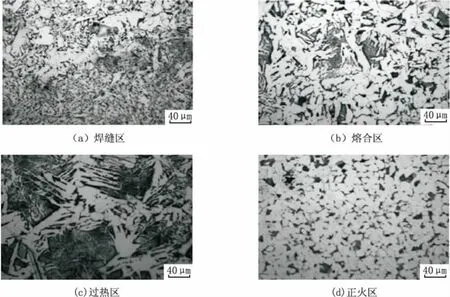

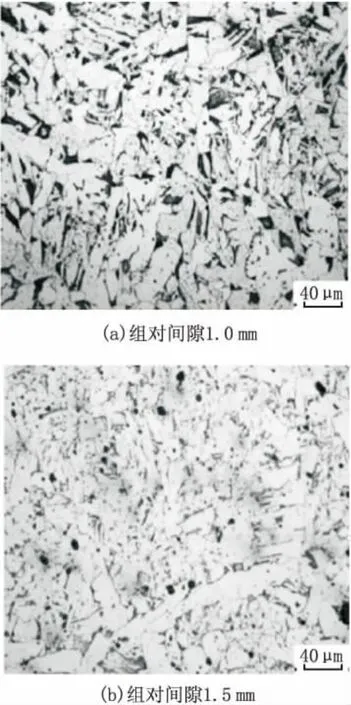

先对不同的组对间隙焊成的试件的焊接接头热影响区中的组织变化进行分析,并且跟铁-碳相图作比较。不完全相变区金相组织形貌如图5所示,正火区金相组织形貌如图6所示。

由图5可以看出,整个组织由未发生转变的铁素体和经部分相变后形成的细小铁素体和珠光体组成,结合铁-碳相图可以推断出,此处的加热温度在Ac1~Ac3之间,即 700~900℃。在焊接过程中,当温度超过Ac1时,珠光体先转变为奥氏体;温度进一步升高时,部分铁素体逐步溶解于奥氏体中,温度越高,溶解的越多,直至Ac3时,铁素体将全部溶解在奥氏体中,焊后冷却时又从奥氏体中析出细小的铁素体,一直冷却到Ar1时,残余的奥氏体就转变为共析组织-珠光体。由此可以看出,此区域只有一部分组织发生了相变重结晶过程,而始终未熔入奥氏体的铁素体,在加热过程中长大,变成较粗大的铁素体组织,所以该区域的金属组织不是均匀的,晶粒也大小不一,一部分是经过重结晶的晶粒细小的铁素体和珠光体,另一部分是粗大的铁素体。由于该区域组织的不均匀性,决定了机械性能的各处不同。由于针状铁素体的力学性能较大块状和侧板条铁素体的好,结合图5可以得出:组对间隙为1.0 mm的组织中针状铁素体分布较多,其机械性能也就相对较好。

图4 电流为120 A焊接后的焊接接头组织

图5 不完全相变区金相组织形貌

图6 正火区金相组织形貌

图6中的金相组织由均匀细小的铁素体和珠光体组织构成,结合铁-碳相图可以推断:此处的加热温度范围为Ac3~Tks(Tks为晶粒开始急剧粗化的温度),即此区域加热温度为Ac3~1 100℃,在加热过程中,铁素体和珠光体全部转变为奥氏体,产生了金属的重结晶现象。由于加热温度稍高于Ac3,奥氏体晶粒尚未长大,冷却后将获得均匀而细小的铁素体和珠光体,相当于热处理时的正火组织,故又称为正火区或相变重结晶区。该区的组织比退火状态的母材组织细小。由图6可以得知,组对间隙为1.0 mm时铁素体组织更加细小,力学性能更加良好。

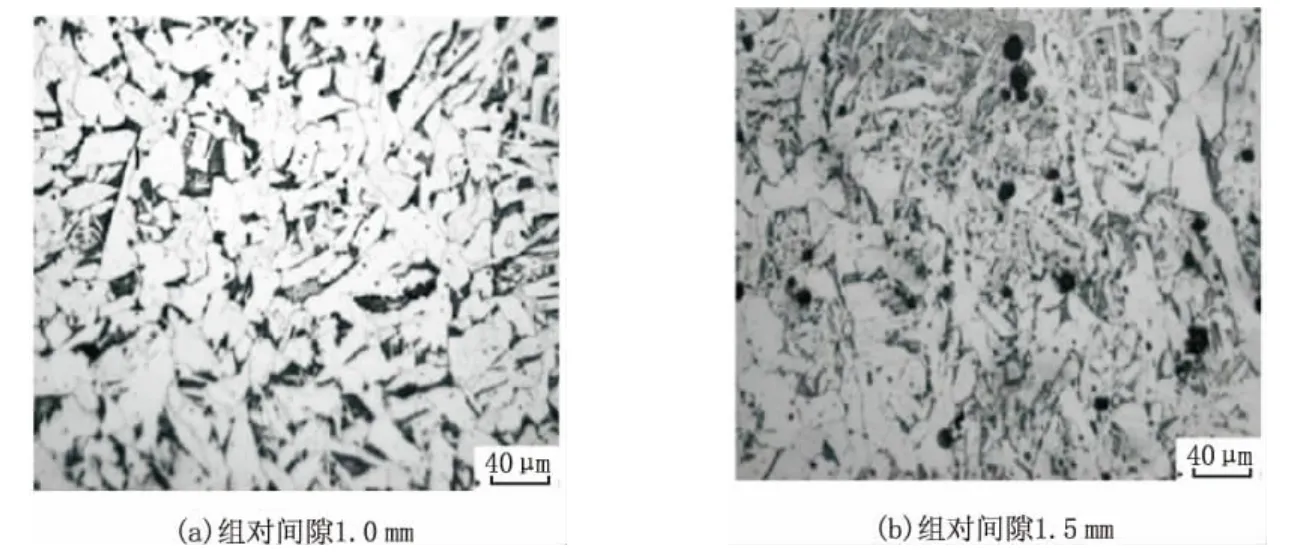

图7为过热区金相组织形貌,该区域中较大的针状铁素体-魏氏体组织和珠光体组织。结合铁-碳相图可知加热温度在Tks~Tm(Tm为熔点)之间,奥氏体晶粒剧烈长大。该区域的加热温度范围为1 100~1 350℃,由于受热温度较高,使奥氏体晶粒发生严重的长大现象,冷却后得到晶粒粗大的过热组织,故称为过热区。此区域的塑性和韧性最差,并且导热条件不是很好,这种情况下形成了部分魏氏体组织。通过对金相组织的观察分析发现,组对间隙为1.0 mm时得到的焊缝,其过热区的宽度要比组对间隙1.5 mm的窄,由于过热区是焊接热影响区中性能最差的区域,其晶粒粗大,力学性能较差,塑性下降较大,呈脆性。要想提高焊接接头的性能,就要尽量获得较窄的过热区,另外,焊接结构失效多发生在过热区,这说明组对间隙为1.0 mm的焊接接头比组对间隙为1.5 mm的焊接接头在过热区发生结构破坏的可能性小,因此间隙为1.0 mm的焊接接头的性能优于组对间隙为1.5 mm。

图7 过热区金相组织形貌

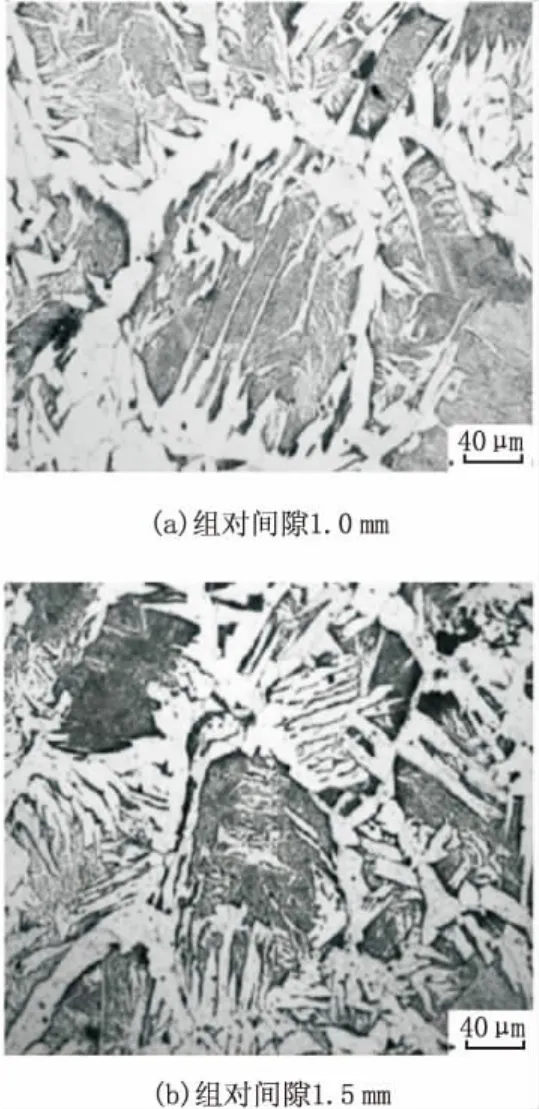

图8 熔合区金相组织形貌

图8为熔合区金相组织形貌。该区域晶粒粗大,组织不太均匀,由很难分辨清的魏氏体组织和珠光体组织构成。该区域对于焊接接头的强度和塑性都有很大影响,在多数情况下,该区域是产生裂纹或局部脆性破坏的发源地。焊接时,该区域的金属处于局部熔化状态,加热温度在固液相温度区间,在一般的焊接条件下,此区域有2~3个晶粒的宽度,即使在显微镜下也难以辨认。

2.3 焊接接头力学性能测试结果及分析

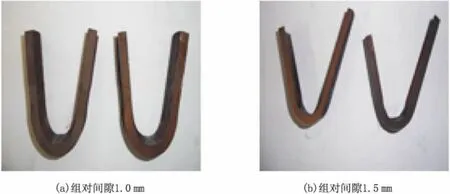

图9为拉伸试样断裂照片。从图9可以看出,两组焊接参数下得到的拉伸试件均断裂于母材,而未在焊缝处断裂,可见无论组对间隙是1.0 mm还是1.5 mm,焊接工艺均能达到生产要求。

在拉伸试验中,组对间隙为1.0 mm的试样的抗拉强度为551.5 MPa,延伸率为36%;组对间隙为1.5 mm时,抗拉强度为426.5 MPa,延伸率为23%。组对间隙为1.0 mm的抗拉强度高于组对间隙为1.5 mm的,并且组对间隙1.0 mm的拉伸试件的延伸率也比组对间隙1.5 mm的好。

试样弯曲到规定的角度后,其拉伸面上沿任何方向不得有单条长度大于3 mm的裂纹或者缺陷,试样的棱角开裂一般不计,但是由夹渣或其他焊接缺陷引起的棱角开裂长度应该计入在内。焊缝弯曲试验结果如图10所示,即在弯曲角度达到180°时,均未出现断裂现象,并且试样表面没有裂纹,这说明在这两个参数下焊缝均具有较好的韧性,均可达到应用所需的要求。

图9 拉伸试样断裂照片

图10 焊缝弯曲试验结果

3 结 论

(1)用TIG管道自动焊接机可以实现16 Mn钢小直径圆管的焊接,在适当的工艺参数下可以得到整洁美观,无变形焊接接头。

(2)16 Mn钢小管径薄壁圆管焊接过程中组对间隙对接头塑性影响较大,焊接电流对抗拉强度影响较大。

(3)焊接接头的熔合区组织较粗大,随着焊接电流的增大,熔合区内的条状铁素体组织增多,使得接头性能变差,是焊接接头的薄弱环节。

(4)16 Mn钢小管径圆管的最优工艺参数:焊接电流为90 A,组对间隙为1.0 mm。

[1]吴立斌.管道焊接技术的发展及对未来的展望[J].电焊机,2004,34(05):138-142.

[2]李鹏宁,王智平,朱根荣,等.断弧焊在小管径焊接中的应用[J].新技术新工艺,2011,31(02):72-73.

[3]任小民,李建国.小直径管子熔化对接焊的方案研究[J].矿山机械,2004(03):97-98

[4]邹勇,梁亚军,薛龙,等.焊接机器人管道全自动打底焊研究[J].电焊机,2008,38(08):48-50.

[5]孙树山,杨利娜,秦增伟,等.L245NB+316L小管径复合钢管焊接工艺研究[J]. 金属加工,2009,59(14):43-45.

[6]唐识,王海东.脉冲TIG自动焊工艺在核工程中的应用[J].电焊机,2010,40(04):11-17.

[7]吴军.T92钢管焊接接头组织和性能研究[D].山东:山东大学,2008.

[8]闫霞,屈金山.高温下16Mn钢双丝自动埋弧焊接头性能分析[J].电焊机,2010,40(01):86-89.

[9]刑淑清,陈重毅.60 mm厚16Mn特厚板焊接接头组织及力学性能研究[J].热加工工艺,2009,38(19):21-27.

[10]FU Yuming,CHAI Xuan,ZHENG Lijuan,et al.Pulse Discharge Strengthening of 16Mn Welded Joint and Mechanical Performance[J].New and advanced Materials,2011,197(01):1460-1463.