埋弧焊管高速焊接工艺设计及生产应用

2014-01-23曹红平唐子金彭新星杨雄英

曹红平,唐子金,彭新星,杨雄英

(中石化机械工程公司沙市管厂,湖北 荆州434000)

0 前 言

随着油气输送管道向高压、大输量发展,大直径、厚壁、高钢级埋弧焊管的应用更加广泛。目前,国内正在试制X80级φ1 422 mm×22 mm埋弧焊管,X90~X120超高强度管线钢管也正在研发之中[1]。随着管道建设要求的不断提高,各生产厂家需要在保证焊管质量的前提下,合理提高生产效率,以取得更好的经济效益,而焊接速度的提升是一个有效措施。在焊速的提升方面,国内各生产厂家做了大量工作,特别是焊接坡口加工由直边刨边改为Y形或X形铣边[2],以及采用内外焊接电源并联的方式提高实际负载水平,使埋弧焊管焊接速度得到不断提高。另外,在高速焊接用焊丝和焊剂的开发、多丝焊、焊接参数优化等方面也有相关报道[3-5]。

但是,从目前各大型焊管生产企业的设备能力来看,焊速进一步提升的关键是焊接工艺参数的合理设计。本研究针对埋弧焊管的焊速提升,对焊接工艺参数设计的思路进行了阐述,并对提速前后批量生产的螺旋埋弧焊管性能和效率进行了对比分析。

1 焊速对焊接质量的影响及制约因素

一般认为,埋弧焊接工艺中焊接电流、电弧电压和焊接速度是3个最重要的参数。焊接速度的提高,可引起熔池温度不够,容易造成焊缝的力学性能、形状等方面出现质量问题,如夹渣和气孔敏感性增加[3]、内焊缝凹陷深度增加以及咬边增加等[6]。

提高焊接速度会受到生产线设备能力和焊接工艺设计水平的限制。生产设备如焊机、板边坡口加工设备、成型机、检验设备等,都可能制约着焊接速度的提升。因此,为了提高焊接速度,有必要采用先进的设备或提高现有设备的自动化程度。另外,焊接工艺参数的合理设计也是提升焊速的关键。焊接速度的提高是焊丝、焊剂、焊接电流、电压、板边坡口形式、钢管尺寸等综合协调的结果。确定合适的焊接材料后,根据提升后的焊接速度,选择合适的焊接电流和电弧电压,从而决定焊接接头热输入量 (线能量)的大小,热输入量的大小应以满足焊接接头的性能作为约束条件。确定焊丝熔敷量时,焊缝与母材平滑过渡及余高要求是其约束,而内外焊缝的重熔量决定内外焊缝的熔透量[7]。只要兼顾焊接接头热输入量、焊丝熔敷量、焊接熔透量来设计不同焊接速度下的焊接工艺参数并考虑与生产线设备能力相匹配,就能够有效提高埋弧焊管生产效率。

2 埋弧焊管高速焊接工艺设计

油气输送用埋弧焊管对焊接质量的要求主要有[8]:①焊缝与母材平滑过渡,焊缝余高为0.5~2.5 mm;②内外焊缝重熔量1.5~3.0 mm;③焊接接头夏比低温冲击韧性在100 J以上 (实际生产时需要在技术规范要求的基础上增加一定的富裕量)。

为研究焊接接头夏比低温冲击韧性,采用X70和X80钢板进行了一系列试验,所设计的比线能量 (即单位壁厚焊接热输入量或线能量)[9-10]在100~280 J/mm范围内按20 J/mm间隔等差分布。随着热输入量的增加,焊缝金相组织中先共析铁素体不断增加,热影响区(HAZ)金相组织中粒状贝氏体越来越粗大,焊缝以及HAZ低温冲击韧性随之降低。为保证焊管焊缝以及HAZ低温冲击韧性满足技术规范要求,同时在保证内外焊缝重熔量及焊缝外观质量的情况下尽量选择较低的焊接热输入量,焊接热输入量控制在220 J/mm以内。

为控制内外焊缝余高,笔者从控制焊丝熔敷量入手,设计了450~1 650 A等差数列(间隔300 A)焊接电流和30~46 V等差数列(间隔4 V)电弧电压进行2因素5水平正交焊接试验。统计各组焊接试验对应的焊丝熔敷量,并通过回归分析构建了焊丝熔敷量与焊接电流和电弧电压的函数关系

式中:G—焊接熔敷量;

K1′—系数;

a1′,a2′—指数;

I—焊接电流,A;

U—电弧电压,V。

为控制焊缝重熔量,笔者设计了600~1 600 A等差数列 (间隔200 A)焊接电流和30~45 V等差数列 (间隔3 V)电弧电压以及1 000~25 000 mm/min等差数列 (间隔300 mm/min)焊接速度进行3因素6水平正交焊接试验。统计各组焊接试验对应的焊接熔透量并通过回归分析构建焊接熔透量与焊接电流、电弧电压和焊接速度的函数关系

式中:H—焊接熔透量,mm;

v—焊接速度,mm/min;

a1,a2,a3—指数;

K1—指数。

兼顾焊缝余高0.5~2.5 mm、内外焊缝重熔量1.5~3.0 mm和焊缝韧性不低于100 J的质量要求,并结合焊接坡口尺寸,根据焊接热输入量不超过220 J/mm、焊丝熔敷量、焊接熔透量与焊接电流、电弧电压和焊接速度的函数关系构建以下焊接工艺参数数学模型

式中:t—钢管壁厚,mm;

h—坡口深度,mm;

α—坡口角度, (°);

b—钝边尺寸,mm;

B—焊缝宽度,10~30 mm;

i—焊枪电极序号,i=1,2,3……。

3 实际生产应用及效果

3.1 工艺参数设计

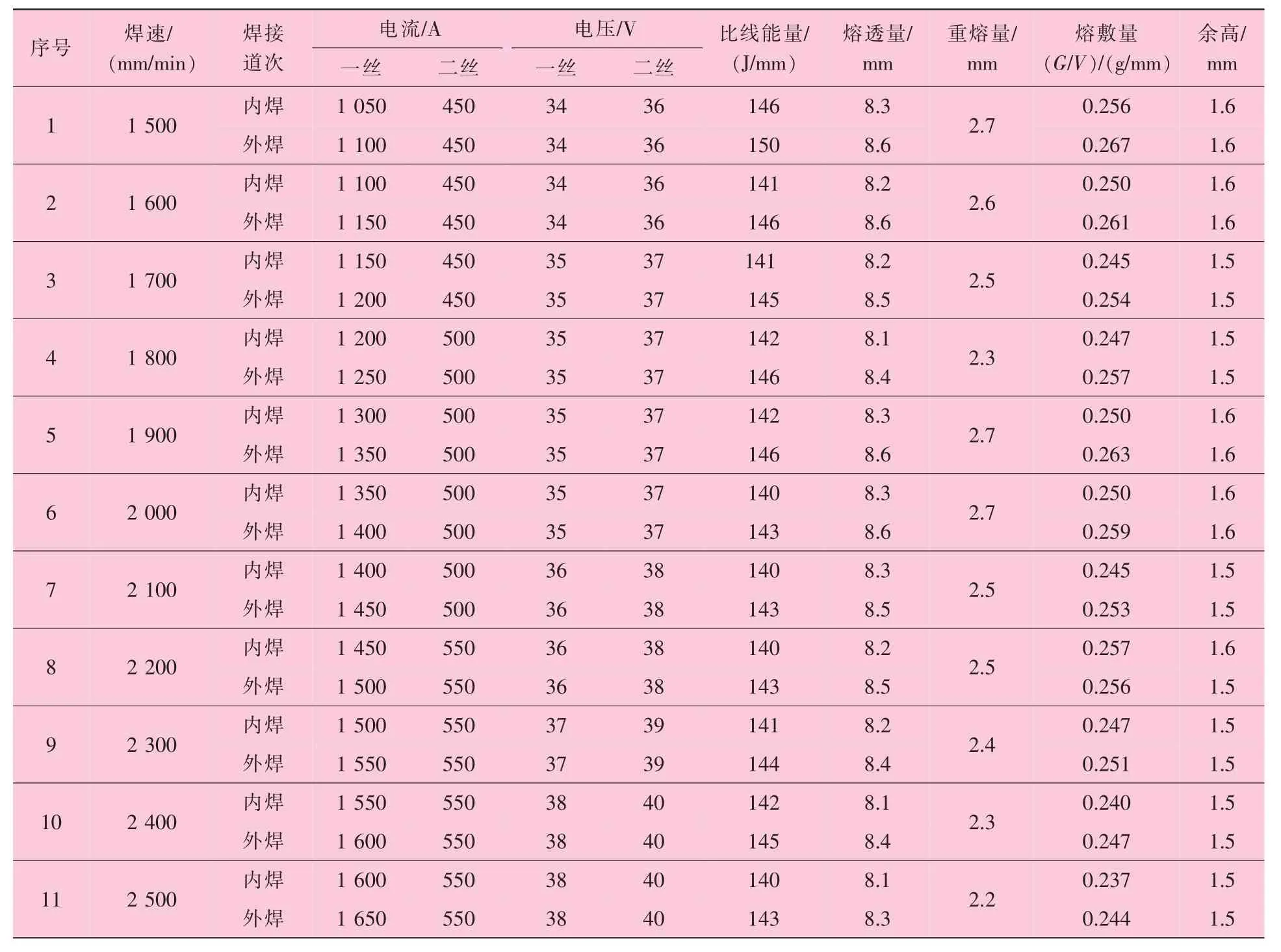

以φ813 mm×14.2 mm规格的 X70M螺旋埋弧焊管生产为例,试验钢管焊接坡口尺寸为:钝边宽度8 mm,上坡口角度35°,下坡口角度40°,坡口深度上下平分,如图1所示。

图1 板边坡口尺寸

根据式(3)设计的不同焊速下的系列焊接工艺参数见表1。表中焊接速度在1 500~2 500 mm/min以100 mm/min为间隔等差分布,所涉及的对应不同焊接速度下的焊接电流和电弧电压比线能量(单位壁厚焊接热输入量)在140~150 J/mm之间,内外焊缝重熔量控制在2.2~2.7 mm,焊缝余高1.5~1.6 mm,都在预期设计目标范围内。

表1 φ813 mm×14.2 mm规格的X70M埋弧焊管系列焊接工艺参数

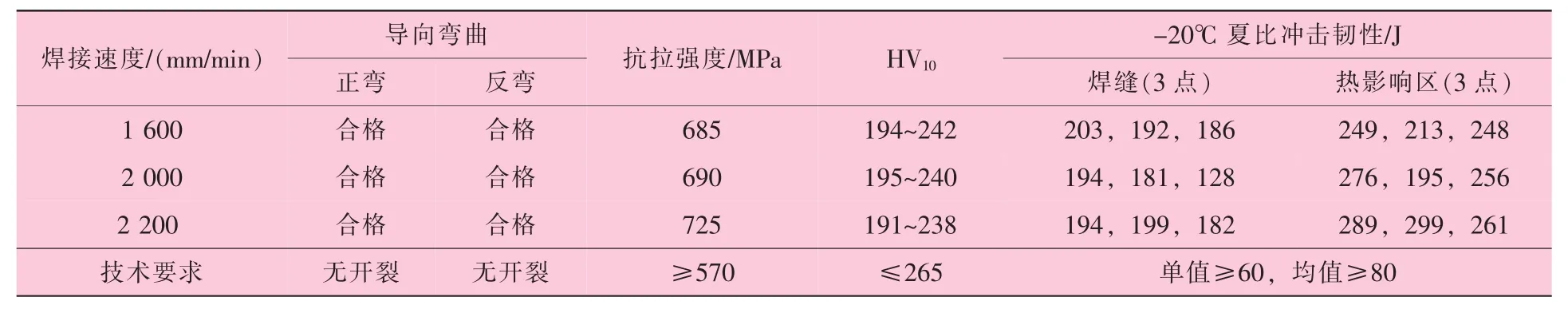

3.2 焊管质量情况

φ813 mm×14.2 mm规格的 X70M螺旋埋弧焊管生产采用2种焊接速度。生产初期焊接速度为1 600 mm/min,选用表1序号2所列的焊接工艺参数。

其后,在焊接材料及焊接坡口尺寸不改变的情况下,分别按焊接速度2 000 mm/min以及2 200 mm/min所列焊接工艺参数进行了试生产。为防止提高焊接速度后内外焊缝马鞍形超标和鱼脊焊缝等缺陷(缺欠),适当调小了内焊点偏心距,同时调大了外焊点偏心距[6]。

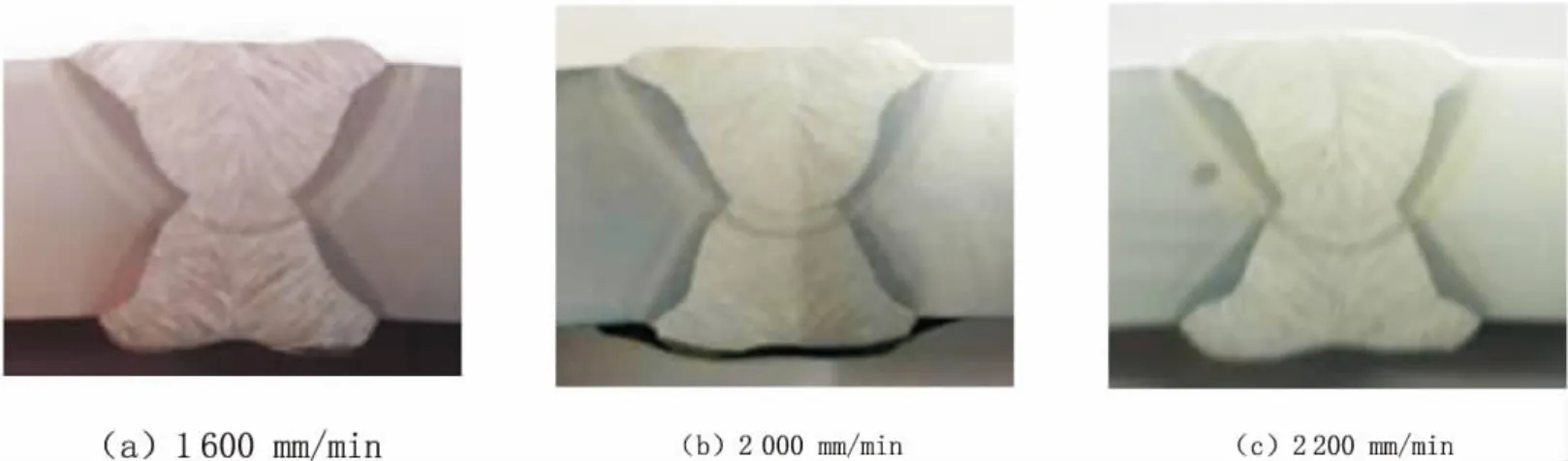

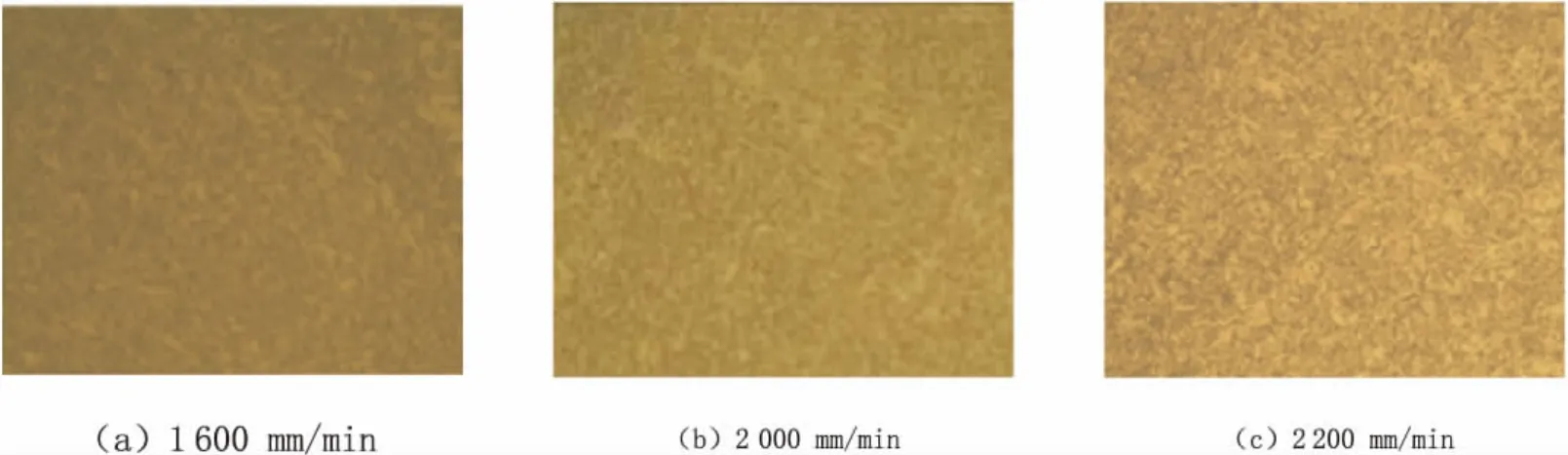

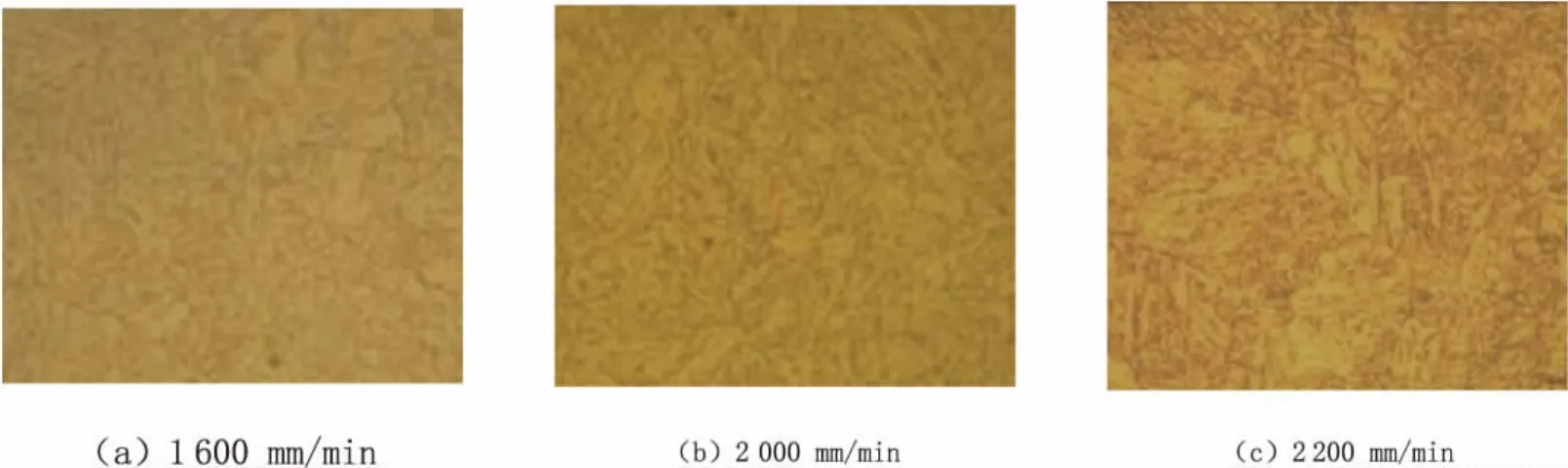

质量检测结果显示,提升焊接速度之后,钢管焊缝外观质量以及无损检测结果均为良好。提升焊接速度前后所生产钢管焊接接头力学性能稳定,主要性能指标对比见表2。不同焊接速度下焊缝的宏观形貌及金相组织如图2~图6所示。可以看出,提速前后焊缝宏观形貌以及内外焊缝金相组织无明显差异。

表2 提速前后焊接接头主要力学性能

图2 焊缝宏观形貌

图3 外焊缝金相组织 500×

图4 内焊缝金相组织 500×

图5 热影响区金相组织 500×

图6 内外焊缝重合区金相组织 500×

3.3 生产效率对比

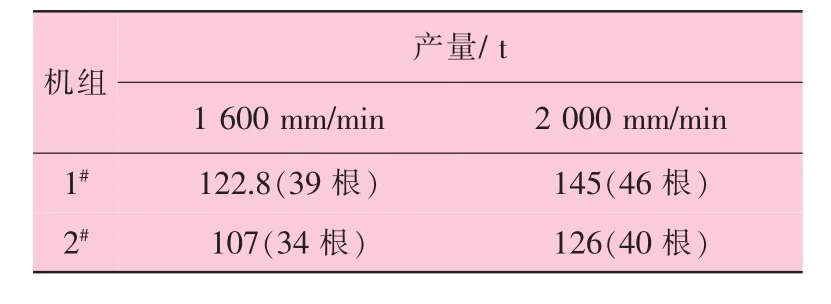

批量生产过程中,先后按1 600 mm/min以及2 000 mm/min的速度生产φ813 mm×14.2 mm X70M螺旋埋弧焊管。提速前,1#机组 (长机组)97班次(8 h/班)生产钢管10 269 t,平均每班生产105.9 t;提速后,147班次生产钢管19 250 t,平均每班生产131 t。2#机组(短机组)提速前67班次生产钢管6 029.1 t,平均每班生产90 t;提速后,147班次生产钢管15 775.2 t,平均每班生产107.3 t。在无设备故障及质量异常造成停车的前提下,提速后单班最高产量比提速前增加20%,统计结果见表3。同时,提速后钢管检验一次合格率略有上升,统计结果见表4。

表3 提速前后单班最高产量对比

表4 提速前后一次合格率对比

以上数据表明,在φ813 mm×14.2 mm X70M钢管的实际批量生产中,焊速由1 600 mm/min提高到2 000 mm/min,生产效率得到了提升,同时焊接质量稳定,能够满足相关技术规范要求。因此,通过合理设计焊接工艺参数,在装备能力许可范围内进行焊速提高是可行的。

4 结 论

(1)通过构建以焊接质量要求为约束的函数关系式,可以综合考虑焊接热输入量范围、焊接熔透量、焊丝熔敷量和坡口形式等,用以对埋弧焊管在不同焊接速度下的系列焊接工艺参数进行设计,为高速焊接提供合理焊接工艺。

(2)将该焊接工艺设计思路应用于X70M级 φ813 mm×14.2 mm螺旋埋弧焊管的实际生产,检测和统计结果显示,提高焊速后质量稳定,并可有效提高生产效率。

(3)综合考虑内焊点偏心距的调整极限、焊缝受钢管出成型套后弹性变形应力影响的极限等因素,理论上可以进一步提高埋弧焊管的焊接速度。

[1]王晓香,李延丰.超高强度管线钢管研发新进展[J].焊管,2010,33(02):5-12.

[2]郑家红,朱旭.铣边工艺在螺旋焊管生产中的应用探讨[J].钢管 2008,37(01):65-67.

[3]胡德虎,赵炜,牛辉,等.螺旋埋弧焊管双丝高速焊工艺参数的优化[J].焊管,2007,30(04):69-71.

[4]林志顺.螺旋焊管高速埋弧焊接材料和焊接工艺参数[J].广石化科技,2000(01):24-26.

[5]王海力.双丝埋弧焊在螺旋焊管生产中的应用技术[C]//螺旋焊管技术论文集.北京:石油工业出版社,1998.

[6]西野征规男.高速螺旋焊技术[J].日本钢管季报,1989(02):25-32.

[7]美国金属学会.金属手册.焊接、硬钎焊、软钎焊:第六卷[M].第九版.北京:机械工业出版社,1994.

[8]API SPEC 5L:2007,管线钢管规范[S].

[9]黎剑峰.钢管直缝埋弧焊焊接规范对焊缝形状的影响[J].钢管,2002,31(04):33-36.

[10]黎剑峰.埋弧焊比线能量与对接焊缝熔深的关系[J].焊接技术,2001(03):16-17.