几种焊接缺陷对X70管道环缝接头应力集中的影响

2014-01-23李根,张腾

李 根, 张 腾

(1.中石油西南油气田公司输气管理处,成都 610041;2.西南交通大学 材料学院,成都610000)

0 前 言

在管道运输和安装过程中不可避免地产生各种缺陷,如运输中产生凹坑、管道焊接对口误差造成错边、焊接工艺参数不正确产生咬边等缺陷。以往的理论对于体积缺陷对焊接接头性能的影响大多数只有定性的分析[1-5]。笔者利用大型有限元软件,对每种缺陷的大小方位对X70管道焊接接头应力集中的影响做出了定量分析,为X70管道的安全评定提供了可靠的力学依据。

1 管道规格及工况

管道规格为φ610mm×7.1mm,管道采用X70管线钢,其性能参数见表1。管线长度26.33km,设计压力为4.0MPa,运行压力2.67MPa。

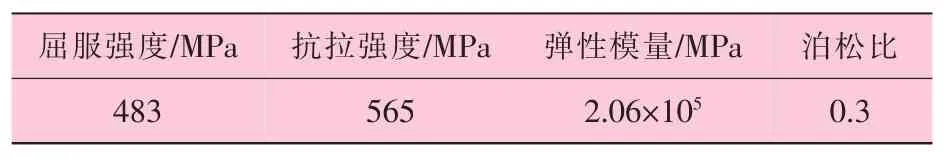

表1 X70管线钢性能参数

2 有限元计算

2.1 纯内压无缺陷X70管道应力分析

由弹性力学以及管道的工况可知,管道在设计压力为4MPa下工作,环向应力

式中:p—管道设计压力,MPa;

D—管道外径,mm;

B—管道壁厚,mm。

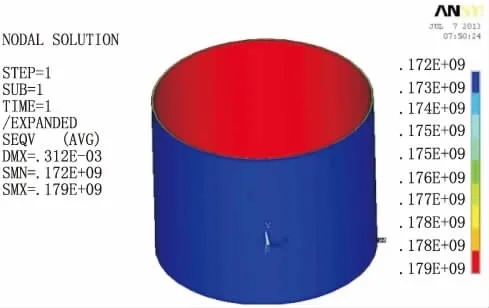

σ=175.8 MPa即为管道应力解析解。建立管道模型,取管道长度为0.6m。鉴于B/D=0.011,属于薄壁容器而且属于轴对称,采用了ANSYS单元库中的plane183单元[5],同时打开单元成轴承选项,进行网格划分,单元数为1 000个,网格划分模型如图1所示。

图1 内压情况下X70管道网格划分模型(轴对称)

当管道内压达到4.0MPa的设计压力时,管道的应力分布如图2所示。从图2中可以看出,管道内表面的应力为179MPa,外表面的应力达到172MPa,根据公式计算膜应力为

由此可知,有限元解和解析解吻合地非常好,这也从侧面进一步证实了轴对称模型建立的正确性。

图2 无缺陷X70管道内压后的应力分布图(整体)

2.2 焊缝余高对X70环缝接头应力集中的影响

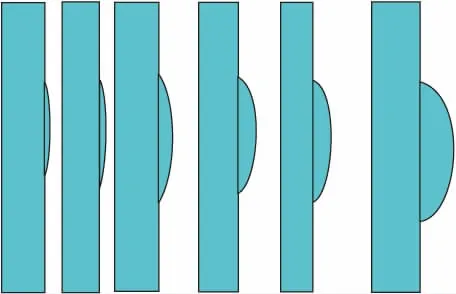

在X70管道焊接过程中,由于焊接工艺参数的变化,焊缝形状将发生变化,如在焊接速度和电压不变的情况下,焊接电流的变化将引起焊缝接头余高的变化。经典理论认为焊缝余高将增加焊接结构的不连续性,增大焊缝的应力集中。笔者利用轴对称模型研究在相同的焊缝宽度、不同焊缝余高情况下X70管道的应力集中系数。焊缝余高模型如图3所示。

图3 焊缝余高从0.5~5mm的模型图

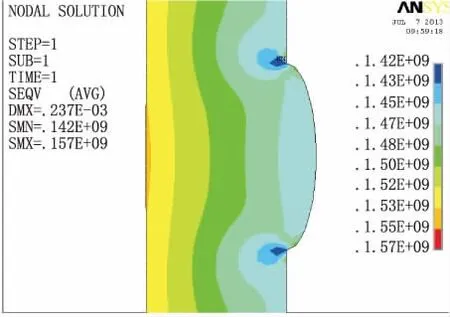

图4为焊缝余高为1.5mm时管道应力集中情况。由图4可知,在焊接接头处,由于焊缝余高的影响,内压管体的应力分布发生了变化,焊缝余高不但没有产生应力集中,反而降低了焊接接头部分的应力峰值,由175MPa降低到157MPa,应力的最大值分布在管道的内壁。原因是焊缝的余高增大了承载面积,因此焊缝余高对于承受静载的焊接接头是有利的。

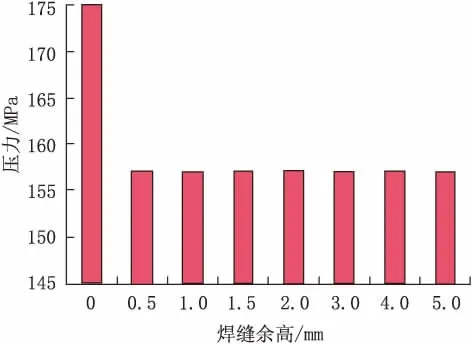

图5为焊缝余高对受内压管体应力集中的影响。由图5可知,在没有焊接缺陷的情况下,焊缝余高增强了内压管体的承载能力,而且焊接接头的承载力随着焊缝余高的增加基本不变。在焊缝余高处,由于承载面积的增加,峰值应力减小。值得注意的是,本次计算的模型是建立在焊缝余高与母材圆滑过渡的情况下,在实际生产中,过大的余高往往会导致其他焊接缺陷,而且也浪费焊接材料。总而言之,焊缝余高对焊接接头的承载能力的影响不大,在可接受的范围内对于承受静载的X70管道焊接接头,不需要将余高打磨掉,这也与文献[7-8]中的结论吻合。

图4 焊缝余高为1.5mm时管道应力分布图 (轴对称)

图5 焊缝余高对受内压管体应力集中的影响

2.3 错边对X70环缝接头应力集中的影响

错边是常见的焊缝外部缺陷之一,错边缺陷使结构的外形尺寸发生突变造成形状不连续。在错边处引起较强的应力集中和弯曲应力,会明显降低焊接接头的强度和韧性。在焊接结构承载动载荷的情况下,错边还会引起裂纹的产生,导致结构的疲劳破坏。目前针对焊接缺陷对焊接接头应力集中及焊接结构承载能力影响的研究[9]基本上还是理论性和定性的分析。因此采用有限元对X70管道环缝出现的不同尺寸的错边缺陷对管道应力集中程度的影响进行研究,从而详细分析错边对X70管道环缝焊接接头应力集中的影响。

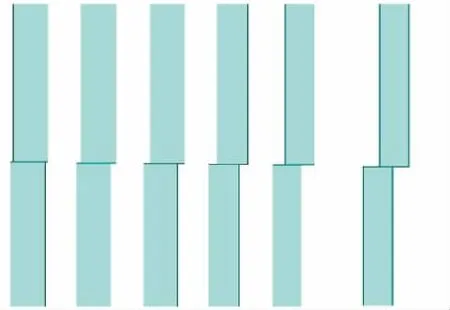

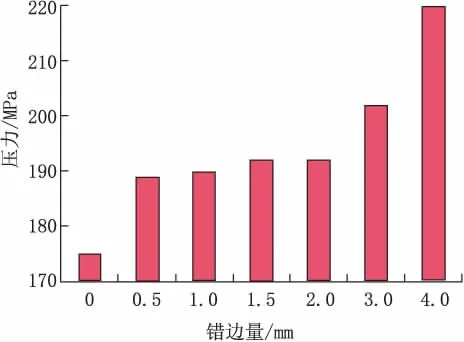

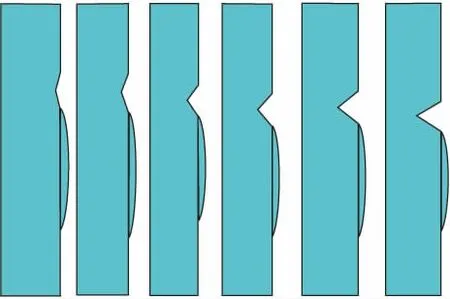

有限元模型取轴对称模型,错边量0.5~4mm,细化接头处的网格尺寸为0.2 mm,使其能反映错边处的应力集中。错边量有限元模型如图6所示。

图6 错边量从0.5~4mm的有限元模型(轴对称)

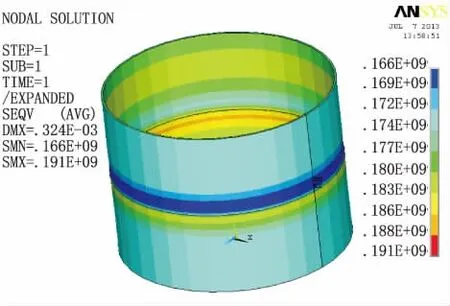

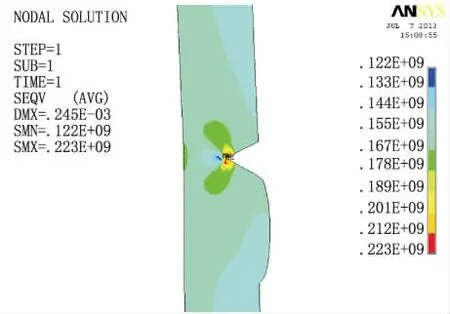

图7为错变量为2 mm的管道应力分布图。由图7可知,错边处产生了应力集中,总体来说错边量越大,焊缝处的应力越大,这是因为错边的存在减小了焊缝的承载面积。

图7 错边量为2mm时管道应力分布图(整体)

图8为X70管道应力峰值和错变量的关系图。由图8可以发现,对X70环焊缝压力管道的影响分成两个阶段,当错变量在2 mm以内时,对管道的承载力不构成大的影响;当超过2 mm时,接头处的应力迅速增大。

图8 X70管道应力峰值和错变量的关系图

2.4 咬边对X70环缝接头应力集中的影响

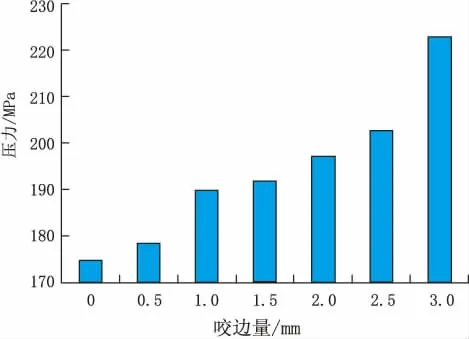

咬边是另外一种常见的焊接缺陷,通常是因为电流过大或者焊接位置不当引起的,咬边的存在会大大地增加焊接结构失效的风险,而X70石油管道在生产和安装的过程中,容易产生咬边缺陷,此外咬边缺陷还容易成为裂纹源[10],以往的理论只给出了咬边缺陷的定性分析。本次分析采用有限元分析在宽度一定而深度不一定的一系列咬边缺陷对X70管道应力集中的影响。

图9为咬边缺陷轴对称模型,咬边宽度为10 mm,深度从0.5~3mm。

图9 咬边缺陷模型图(轴对称)

图10和图11分别是错变量为2 mm的管道应力分布情况,以及X70管道应力峰值和咬边量的关系。由图中结果分析可以看出,在沟槽的尖角处引起较大的应力集中, X70管道环缝咬边引起的应力集中大于环缝错边引起的应力集中。

图10 咬边量为2mm的管道应力分布图(轴对称)

图11 X70管道应力峰值和咬边量的关系图

2.5 凹坑对X70环缝接头应力集中的影响

在X70管道的运输和安装过程中,非常容易产生表面凹坑缺陷,如在运输过程中的擦碰、焊接时候的电弧擦伤等,都会在钢管的表面产生凹坑缺陷。通常较大凹坑缺陷产生后,一般采用打磨再加上焊补的方法修复,而较小的凹坑缺陷由于不好返修,通常不做处理,而凹坑缺陷的存在使其更容易成为裂纹源。笔者以各种不同凹坑的3个方向(环向、径向和深度方向)的尺寸对引力集中的影响进行了研究。

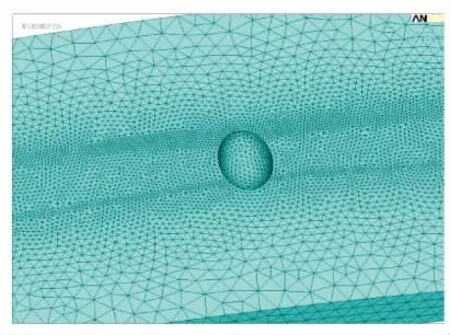

采用solid183单元,单元尺寸为整体0.5mm,局部地区如凹坑周围0.2mm,建立三维凹坑模型。模型及网格如图12所示。

图12 含凹坑缺陷的管道模型及网格示意图

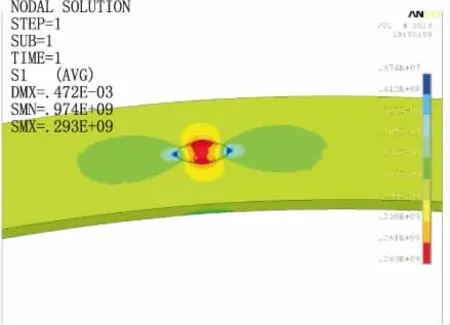

图13为内压管道凹坑应力分布图。由图13可知,凹坑缺陷处发生了应力集中,凹坑的环向边缘应力较小,而最大应力发生在凹坑径向,三维尺寸为8mm/4mm/4mm凹坑处的最大应力为293MPa,应力集中较大,同上述咬边和错边的应力集中比较,凹坑缺陷引起的应力集中最大。

图13 内压管道凹坑应力分布图

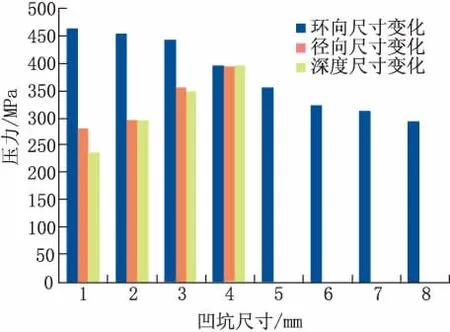

图14 内压管道应力与凹坑尺寸的关系

图14为内压管道应力与凹坑尺寸的关系图。从图14中可以看出,应力集中系数随着凹坑环向尺寸的增大而减小,随着凹坑径向尺寸的增大而增大,随着凹坑深度的增加而增大。

3 结 论

笔者采用ANSYS软件研究了X70管道焊接中的焊缝余高、咬边、错边和凹坑等缺陷对接头应力集中系数的影响,得到结论如下:

(1)焊缝余高不影响X70管道接头静载强度。

(2)错边对X70管道环缝对接接头的承载能力较小,错边量为2mm以内的应力集中较小;当错边量超过2mm以后,应力集中增大明显。

(3)咬边缺陷对X70管道环向接头应力集中大于错边缺陷。

(4)凹坑缺陷三维尺寸对X70环缝焊接接头应力集中系数的影响不同,其中焊缝应力集中随着深度和径向尺寸的增大而增大,随着环向尺寸的增大而减小。

(5)在相同尺寸的所有缺陷中,表面凹坑所引起的应力集中系数最大。在管道的运输和安装中要特别注意表面的碰伤,特别是长轴方向即X70管道径向的凹坑缺陷。

[1]李国成,刘仁桓.压力容器安全评定技术基础[M].北京:中国石化出版社,2007.

[2]曲文卿,张彦华,张鹏.油气管道缺陷评定方法的发展[J].油气储运,2002,21(07):3-8.

[3]夏锋社,淡勇,陈聪.在役油气输送管道体积型缺陷安全评定方法[J].化工机械,2011,38(03):269-272.

[4]王旭东,徐杰,孙冬柏,等.国外油气管道缺陷评估方法评介[J].机械工程材料,2009,3(04):6-9.

[5]夏锋社,淡勇,陈聪.在役油气输送管道体积型缺陷安全评定方法[J].化工机械,2011,38(03):269-272.

[6]博弈创作室.ANSYS9.0经典产品基础教程与实例详解[M].北京:中国水利水电出版社,2006.

[7]陈伯蠡.焊接工程缺欠分析与对策[M].北京:机械工业出版社,1998.

[8]赵熹华.焊接检验[M].北京:机械工业出版社,2005.

[9]刘明,雷斌隆,徐磊.错边对压力管道焊接接头应力集中影响的研究[J].管道技术与设备,2008(01):36-38.

[10]徐磊,雷斌隆,刘明.咬边缺陷对压力管道焊接接头应力集中的研究[J].焊管,2007,30(06):28-30.