X70管线钢管环焊缝宽板拉伸试验

2014-01-23姚登樽隋永莉姚学全范玉然

姚登樽, 隋永莉, 孙 哲, 姚学全, 范玉然

(1.中国石油天然气管道科学研究院,河北 廊坊 065000;

2.中国石油天然气油气管道输送安全国家工程实验室,河北 廊坊 065000;

3.中国石油天然气管道局第一工程分公司,河北 廊坊 065000)

0 前 言

随着油气输送压力要求的不断提高,管线钢向着更高强度的方向发展,管道环焊缝的受力情况也日趋苛刻。在施工过程中,焊接接头往往会发生组织性能的劣化并存在各种缺陷,致使焊缝处出现应力集中,容易引起裂纹的失稳扩展,导致安全事故。正确评估焊缝中的各种缺陷,能够防止裂纹扩展,确保管道运行安全,同时可有效降低焊缝返修率,降低施工成本,提高施工效率[1-3]。

宽板拉伸试验方法是管道环焊缝缺陷评估的重要手段。与常规环焊缝缺陷评估方法相比,宽板拉伸试验具有其独特的优越性[4-5]。断裂韧性随着试件约束水平增加而降低,常用的钢材断裂性能测试试件(SENB和CT试件),裂纹尖端会产生较高的约束,这与管道现场缺陷情况存在很大的差别[6-7]。宽板拉伸试验测试材料尺寸大,焊缝缺陷约束更接近于真实管道情况,测得的断裂韧性值更接近于管道的真实水平。因而,近年来宽板拉伸试验被越来越多地应用于管线钢管环焊缝评估和应变设计中[8]。

本研究借助宽板拉伸试验方法,对X70管线钢管环焊接头进行了缺陷评估试验,研究环焊缝裂纹缺陷在管道受力和变形过程中的变化行为,评估带缺陷焊缝的安全性,为管道应变设计提供基础参考数据。

1 焊接工艺

本研究采用的X70管线钢管外径为1016mm,壁厚为17.5mm。环焊接头焊接工艺为低氢焊条手工电弧焊 (SMAW)+自保护药芯焊丝半自动焊(FCAW)焊接工艺,具体工艺参数见表1。焊接接头坡口为V形坡口,坡口角度22.5°±0.5°,钝边1.5~1.8mm,对口间隙2.5~4.0mm。焊接前进行预热处理,预热温度为100℃,层间温度控制在60~100℃。

表1 X70管线钢管环焊接工艺参数

2 小尺寸试样性能

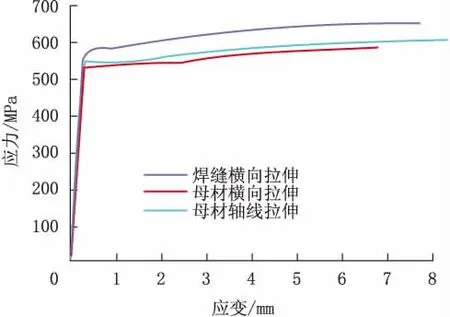

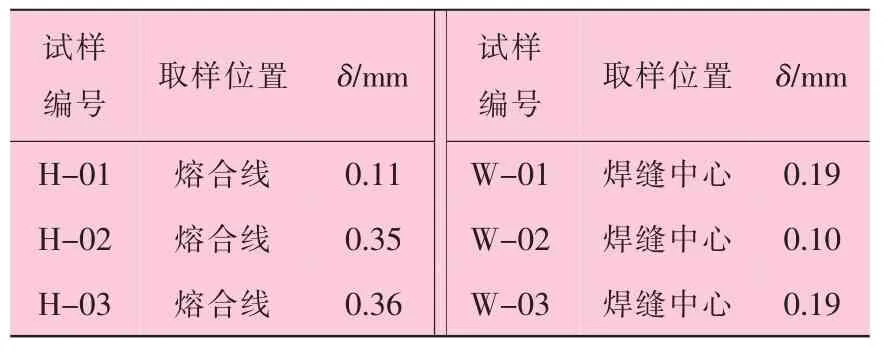

在宽板拉伸试样取样对应位置进行了小尺寸试样取样,并进行了系列X70管线钢及环焊缝性能试验,为前期宽板拉伸有限元模拟分析提供基础数据,并为后期数据对比分析提供参考。X70母材拉伸试验和焊缝拉伸试验结果如图1所示。从图1中可以看出,表1焊接工艺制备的X70管线钢管环焊缝为高强匹配焊缝。表2为 X70焊缝及热影响区的CTOD试验结果,可以看出热影响区的断裂韧性要明显好于焊缝中心。

图1 X70管线钢及环焊缝小尺寸试样拉伸结果

表2 X70管线钢环焊接头CTOD试验结果

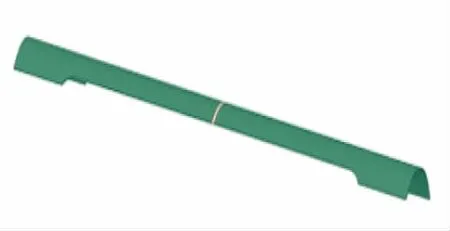

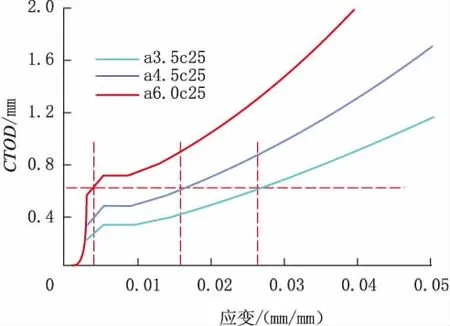

3 有限元模拟

根据小尺寸试验提供的管材和焊缝性能参数,结合环焊缝的真实形貌特征,通过ABQUS软件建立了X70管线钢环焊缝缺陷宽板拉伸试验有限元分析模型(如图2所示)。在模型的焊缝中心处预制不同尺寸的裂纹缺陷,研究宽板拉伸试验加载过程中不同缺陷的裂纹张开情况(如图3所示)。从图3可以看出,对应不同的裂纹缺陷尺寸,相同轴向应变量下,焊缝缺陷的张开位移明显不同。根据管道应变设计方法,取管材的远程应变量2%~3%,从图中可以看出当裂纹缺陷尺寸取3.5mm×50mm时,焊缝安全,因而本研究中的宽板拉伸试验焊缝缺陷尺寸为3.5mm× 50 mm。通过有限元模拟,计算出了X70环焊缝裂纹扩展动力曲线,为焊缝缺陷尺寸选择提供了理论依据。

图2 X70管线钢环焊缝宽板拉伸试验有限元模型

图3 X70管线钢宽板拉伸试验裂纹驱动力曲线

4 宽板拉伸试验准备

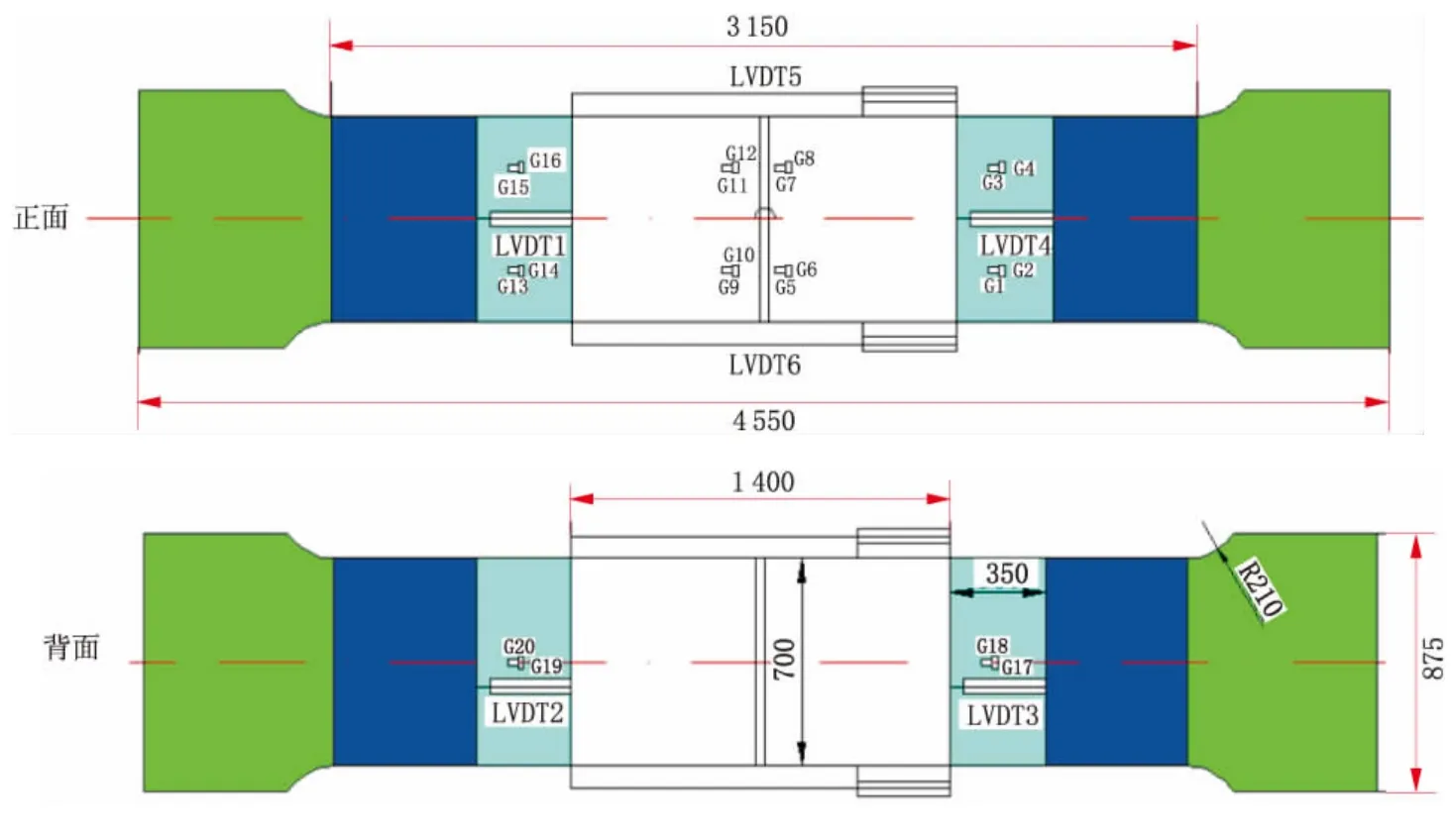

在对接焊钢管上切取宽板拉伸试样弧板,并在焊缝中心处采用EDM电火花方法制备双台阶型裂纹缺陷[9],如图4所示。环焊缝位于板长的中心位置,板宽700mm,两侧减宽段的长度应为1 575mm。两端部的宽度和长度分别为875mm和350mm。端部与减宽段之间应该用平滑和连续的过渡圆弧进行连接,过渡圆弧的半径为210mm。

图4 X70管线钢环焊缝宽板拉伸试样

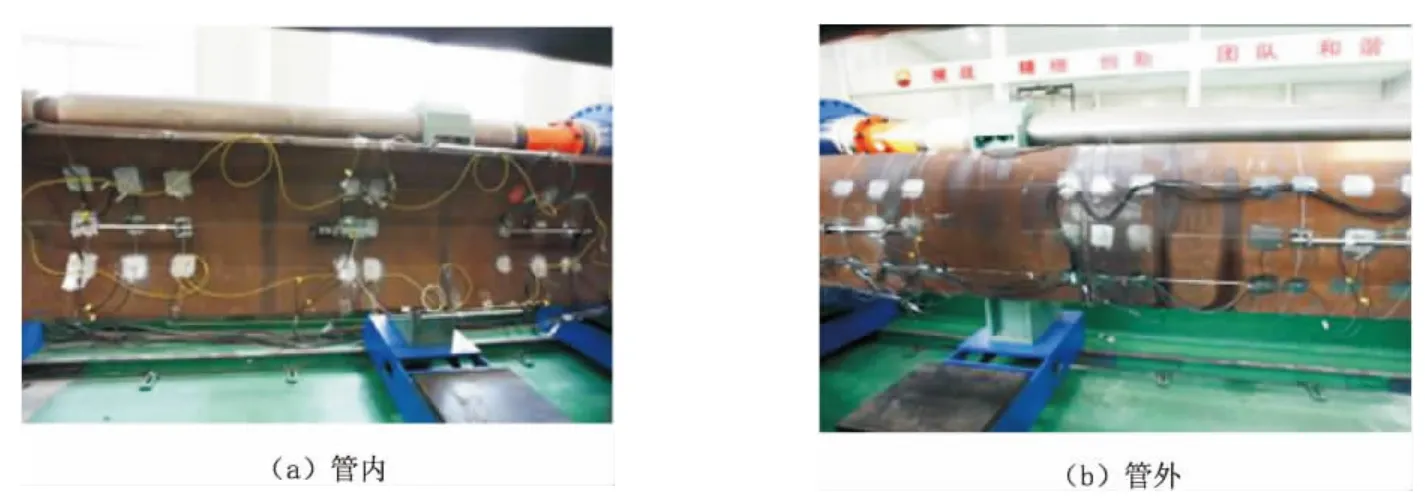

制定了X70宽板拉伸试验数据采集方案和传感器布置方案,如图5所示,采集试验过程中板材的应力-应变行为及焊缝缺陷处的裂纹张开情况。图6为试样表面各种传感器布置实景图。试验过程中主要采集的信号包括点应变信号、区域应变信号、温度信号和裂纹张开位移信号等。

图5 X70管线钢环焊缝宽板拉伸试样尺寸及信号采集传感器布置方案

图6 实际信号采集传感器布置图

5 试验结果

试验采用单试样柔度法进行试验控制[8-9],绘制多次加载/卸载过程应力-应变曲线及裂纹张开位移曲线,结果如图7所示。可以看出,焊缝左侧和右侧的管材因为性能差异,试验过程中发生的变形情况不同,管材的变形主要发生在焊缝左侧的管材上。试验过程中,平均远端平均应变可以达到3.2%,焊缝裂纹缺陷仍处于平稳扩展阶段。

图7 管材应力-应变曲线及裂纹CMOD扩展曲线

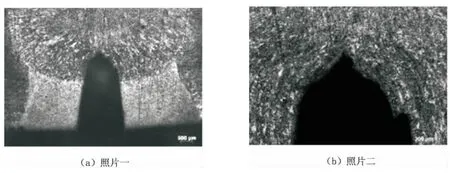

拉伸试验结束后,对焊缝缺陷处进行取样分析,缺陷处的金相照片如图8所示。从图8可以看出,裂纹在试验后明显张开,裂纹前端发生钝化,尚未发生失稳扩展,缺陷依然可靠。

图8 裂纹扩展截面金相照片

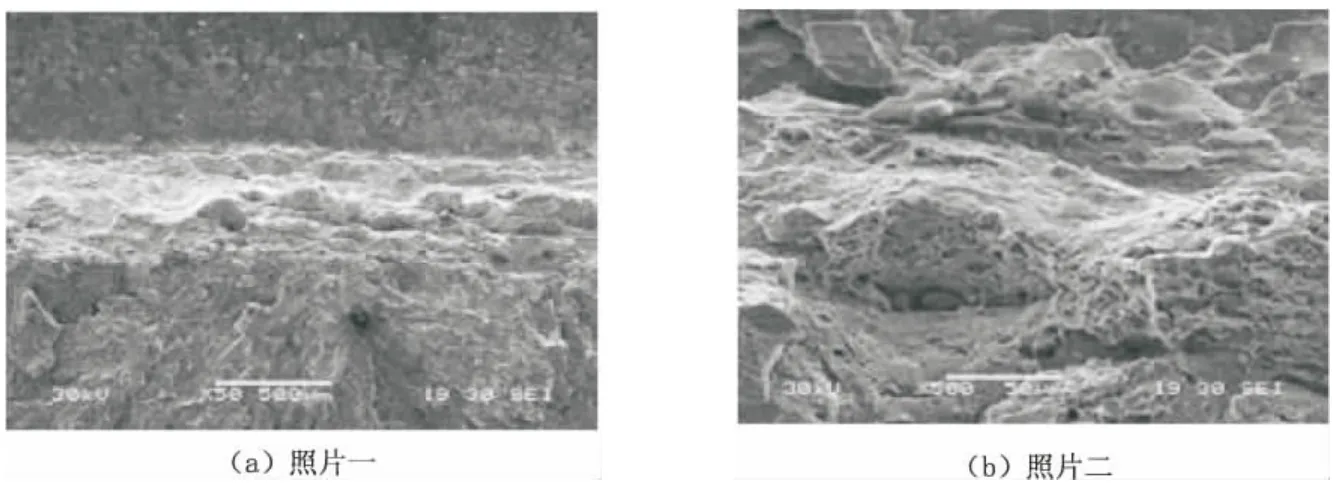

图9为裂纹断面的扫描电镜分析结果。从图9可以看出,裂纹在试验过程中发生的是韧性扩展,扩展区特征形貌为韧窝组织,韧性裂纹扩展量约350μm,未发生失稳扩展。

图9 裂纹断面扫描电镜照片

综上可以看出, X70管线钢高强匹配环焊缝当含有尺寸为3.5mm×50mm的裂纹缺陷时,管道整体轴向应变在3.2%以下,焊缝裂纹缺陷不发生失稳扩展,管道整体仍处于安全状态。结合宽板拉伸试验不能够反应内压影响的特点[10],建议管道应变设计时,以上X70管道的最大应变设计量为1.5%。

6 结 论

通过宽板拉伸试验方法,对高强匹配X70管线钢环焊缝裂纹缺陷进行了安全性评估。通过以上试验结果可以得出:

(1)试验过程中,由于X70板材性能的差异,导致变形主要发生在焊缝左侧板材上,整体变形不均匀。

(2)在不考虑内压影响的情况下,本研究中焊接工艺制备的X70高强匹配环焊缝,在含有3.5mm×50mm尺寸的裂纹缺陷情况下,管道整体轴向应变可达3.2%,裂纹不发生失稳扩展,缺陷依然可靠。

[1]骆建武,覃海涛.高钢级管线钢断裂韧性确定方法研究[J].焊管,2009,32(07):33-37.

[2]罗金恒,赵新伟,李新华,等.X80管线钢断裂韧性研究[J].压力容器,2007,2(08):6-9.

[3]张华,赵新伟,罗金恒,等.X80管线钢断裂韧性及失效评估图研究[J].压力容器,2009,26(12):1-4.

[4]WANG Yongyi,LIU Ming,SONG Yaxin.Second Generation Models for Strain-based Design[R].U.S.Department of Transportation Pipeline and Hazardous Materials Safety Administration,PRCIReportPR-ABD-1-Project2.2011.

[5]FAIRCHILD D P,CHENGW,FORD S J,MINNAAR K. Recent Advances in Curved Wide Plate Testing and Implications for Strain-based Design[C]//Proceedings of the Sixteenth(2007)International Off shore and Polar Engineering Conference.Lisbon,Portugal:[s.n.],2007.

[6]PARK D Y,TYSONW R,GIANETTO JA,et al.Small Scale Low Constraint Fracture Toughness Test Discussion and Analysis[R].U.S.Departmentof Transportation Pipeline and Hazardous Materials Safety Administration, PHMSA Report277-T-07.2011.

[7]SHEN G,GIANETTO JA,TYSON W R.Development of Procedure for Low-constraint Toughness Testing Using a Single-specimen Technique[R].U.S.Department of Transportation Pipeline and Hazardous Materials Safety Administration,PHMSA Report277-T-03.2011.

[8]WANG Yongyi,HONG gang.Curved Wide Plate Test Results and Transferability of Test Specimens[R].U.S. Department of Transportation Pipeline and Hazardous Materials Safety Administration,PHMSA Report277-T-11.2012.

[9]姚登樽,周宝库.管线钢宽板拉伸试验概述[J].焊管,2013,36(07):53-56.

[10]WANG Yongyi,LIU Ming.Validation and Documentation of Tensile Strain Limit Design Models for Pipelines[R]. Pipeline Research Council International,Inc.,PR-ABD-1.2010.