X120M管线钢管的JCOE制造技术

2014-01-23杨社民编译

杨社民 编译

(中国石油集团东南亚管道有限公司,北京100028)

0 前 言

世界上大多数X120管线钢管的制造都是通过UOE工艺进行的[1]。而管线钢管成型需要非常高的成型力,另外还需要新的成型模具。X120超高强度材质管线管需要高成型力,因为U成型和O成型工序必须在单次冲程中分别成型。因此,X120超高强度材质管线钢管通过JCOE工艺制造更方便,节省成本,以及需要有效的成型力的模具。JCO成型是在以较小成型力和较少模具的情况下,按所需的冲程数增量加压成型高强度管线钢管。在JCO成型过程中,通过控制每个冲程的深度,可以在一定程度上控制超高强度X120钢级管线钢管的回弹。要实现X120钢级管线钢管成型的所有工序,必须建立所需的模具以便获得管线钢管所需的形状。

1 JCOE管线钢管成型技术

管线钢管的成型是通过一系列工序将钢板压制成管坯,同时加工焊接坡口,然后将铣好的板边沿钢板的长度方向通过预弯/成型为如图1所示的预弯边尺寸,再通过JCO工序将钢板成型为管坯的形状,经过纵向焊接成管线钢管,最后通过机械扩径将钢管变形到所需的直径尺寸,如图2所示。

图1 预弯工艺示意图

图2 JCOE钢管成型工艺示意图

1.1 钢板铣边

钢板铣边机由直径600 mm刀盘,48只40°布置的铣刀组成,用于将板边铣到所需的宽度,同时获得所需的焊接坡口几何形状。管线钢管制造要求的焊接坡口几何形状为双Y形,3个维度,即上坡口、下坡口和坡口钝边,如图3所示。铣刀盘设计成刀片与下坡口、上坡口产生40°斜角以及与坡口钝边产生2°角,以便灵活获得超高强度TMCP钢板理想的下坡口、上坡口和坡口钝边。坡口钝边2°角就是为管线管预焊时获得零间隙。预焊时坡口钝边根本不需要间隙,这样就避免了最后的埋弧焊接过程中产生类似气孔、夹渣的缺陷。

图3 钢管焊接接头几何形状

1.2 钢板预弯

钢管JCOE制造工艺中,钢板预弯边工序非常关键。带长焊缝管线钢管的最终尺寸是通过控制钢板预弯尺寸精度来保证的。不当的钢板预弯将在机械扩径后造成板边预弯区焊缝及平坦区的撅嘴(正的或负的峰值)。卷曲不足将产生正峰值,卷曲过量会产生负峰值。根据API SPEC 5L规范,机械扩径后这些缺陷限制最大为1.59 mm。从制造的角度,机械扩径机不能矫正超出一定限度的扁平块和撅嘴,这样管线管长焊缝的焊趾就有断裂的可能。如果预弯边产生的峰值超过标准要求,焊接后直接对焊缝进行扩径是不可接受的。在机械扩径中,如果产生的峰值高,此时正峰值在焊趾(熔合线)里面产生裂纹,反之亦然。一般是通过设计相应的钢板预弯边模具来控制钢板预弯边时本身的峰值的。

钢板预弯边模具的设计有两个重要的方面,一是材料及其处理,二是尺寸(厚度和半径)。这些模具由低合金钢感应硬化到45~48 HRC制成,以使模具在工作区具有耐磨性和足够的耐磨厚度层,如图4所示。

图4 管线管预弯边模具

预弯边模具的半径是由对应管线钢管的直径、壁厚和钢级来确定的。直径决定外模半径系数,直径、厚度是预弯边内模半径的决定因素。钢级/强度也是同样重要的,因为它显示了热机械控制处理(控轧控冷工艺)钢板的回弹,而这正是确定预弯边内、外模半径时应该考虑的。管钢线管的直径通过铣边时确定板宽来保证,板宽相对钢管的周长减去管线管直径扩径比来说是微不足道的,管线钢管制造时铣边的宽度可以表示为

式中:MW—钢板轧制宽度;

D—最终管线钢管的工程外径;

t—钢板的实际厚度;

△D—扩径后达到工程直径的扩径比。

扩径前管线钢管直径dBE可以用钢板的周长CBE和宽度表示,即

成型前预弯边内模与预弯边外模直径可以表示为

式中:dCIT—预弯内模直径;

dCOUT—预弯外模直径。

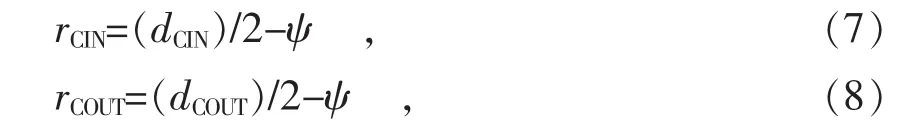

但有一个未知系数被称为回弹。所以确定钢板预弯边模具半径时必须考虑回弹。因此模具半径相对理想形状(钢管半径)的偏差百分比来说是不重要的,所以包括预弯边内模具和外模具的上述参数可以表示为

式中:rCIN—预弯边内模的半径;

rCOUT—预弯边外模的半径;ψ—管线钢回弹系数百分比。

对于 X70钢级,ψ在管线钢管半径成型前约为10%;对于X80钢级,ψ在管线钢管半径成型前为15%~20%;对于X120钢级,ψ在管线钢管半径成型前为30%。

板边预弯模板内、外径分别为

因此,板边预弯相对应的半径是

式中:dTIN—内模板直径;

rTIN—内模板半径;rCOUT—外模具半径。

这些样板用来检定钢板预弯边轮廓的正确性以确保其适合的工序功能。

1.3 JCO成型

管线钢管JCO加工成型的工序对机械扩径后管线钢管周长的最终尺寸是非常重要的。管线钢管周长的最终尺寸是通过获得管线钢管已成型钢板所需的半径来控制。不当的成型在机械扩径后造成板边成型区椭圆及局部平整度(扁平块)。根据管线钢管的制造规范,这些尺寸缺陷是不可接受的。根据API 5L规范,这些缺陷限制在机械扩径后,局部平整度最大为1.59 mm,椭圆度为1%。从制造的角度来说,机械扩径机不能矫正超出一定限度的局部平整度,管线钢管制造的标准操作程序是设计适合的管钢线管JCO成型模具,通过JCO自身成型时来控制局部平整度及椭圆度。管线钢管JCO成型模具的设计原则与预弯边内模具设计基本相同。JCO成型模具的设计如图5所示。

图5 钢管JCO成型工具

1.4 机械扩径

因JCO成型钢管焊缝是铸造结构,在标准的管线钢管制造工序中没有进行处理,根据制造规范,不能直接对焊缝进行扩径。在机械扩径中,管线钢管内焊缝不应与扩径机的模具接触。

扩径机将控制管线钢管的最终尺寸,即在焊缝、平整度、椭圆度、直线度和直径上的峰值。这些尺寸又取决于管线钢管的扩径工具设计和扩径率。扩径工具设计有2个重要方面:①材料和处理;②相对应的工具尺寸(厚度和半径)。这些扩径模具是由模具钢整体淬火+回火至55~88HRC洛氏硬度制成,以使模具在工作区域有足够的耐磨性和厚度。扩径的负载加载到斜楔形上进行扩径段运动时,斜楔形作用非常重要,其表面光洁度和自润滑性能应妥善设计,其材料及热处理非常关键。因此,ADI材料的新型斜楔形经过重新设计,具有合适的强度和自润滑性能的耐磨性。新的斜楔形ADI材料具有模块化计数103~120 mm2,该结构基体是珠光体,极限抗拉强度790 MPa,硬度32HRC。斜楔形的ADI材料整体淬火和回火后硬度可达到45~48HRC。扩径机扩径段的半径取决于管线钢管的直径、壁厚与钢级,直径和壁厚是扩径机扩径段半径的决定因素。管线管的直径通过铣边确定的板宽来保证,在相同的假设下,扩径段的半径可以按照如上所述的钢板预弯边内模具来设计。校定样板的半径是最后的管线钢管公称半径。

2 试验技术

试验所用低C、低Pcm的微合金X120M钢的化学成分见表1。

表1 试验用X120M钢的化学成分 %

在试验中通过光学显微镜、扫描电子显微镜和透射电子显微镜分别对上述钢的微观组织做了检测,如图6~图8所示。

图6 光学显微镜显示的母材贝氏体组织 1200×

图7 扫描电子显微镜显示的母材贝氏体组织

图8 透射电子显微镜显示的板条贝氏体铁素体

通过透射电子显微镜发现,该X120M钢具有微细析出物的金属碳化物,如图9所示。X120M钢的力学性能见表2和表3。

图9 透射电子显微镜中的组织

表2 试制X120M钢的拉伸性能

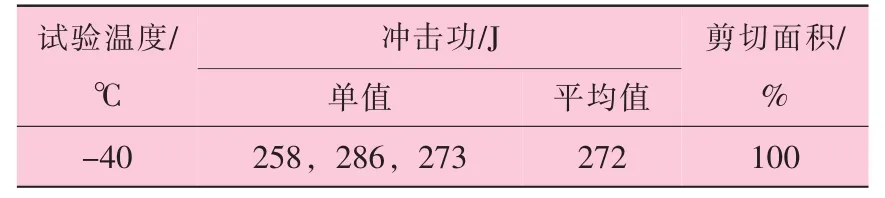

表3 试制X120M钢的夏比冲击韧性

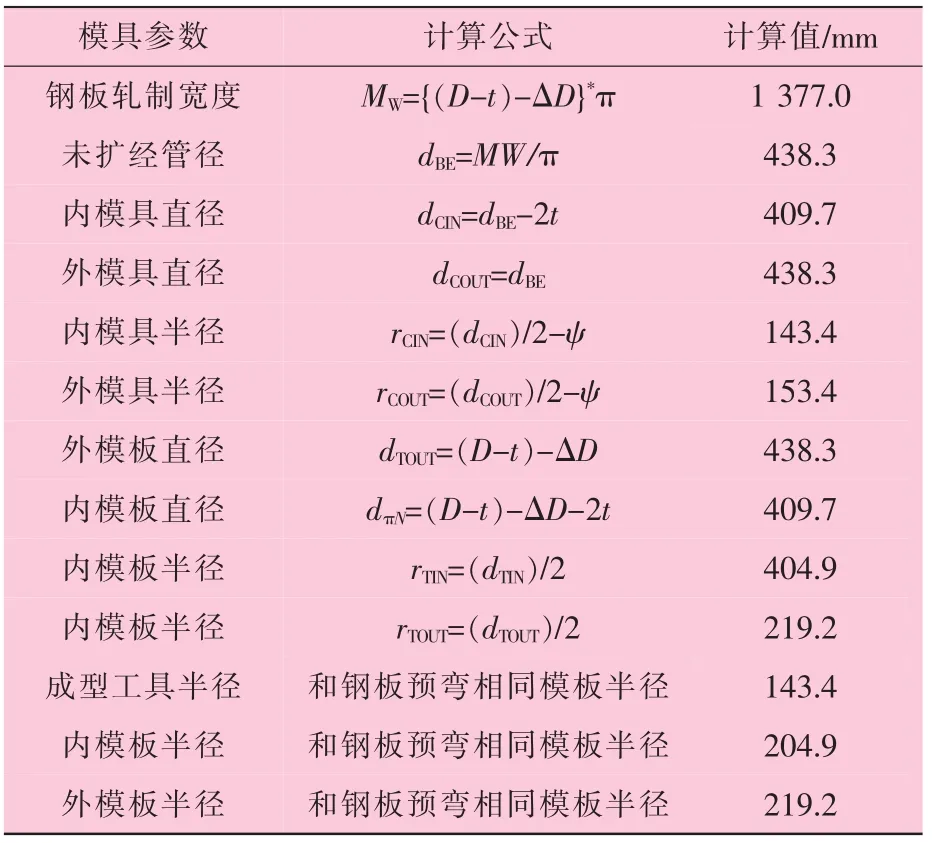

在上述假设的基础上,为管线钢管成型(钢板铣边、板边预弯、JCO成型与机械扩径)设计模具,同时,为制造φ457.2 mm×14.3 mm的X120M管线钢管设计出一套完整的模具(扩径比=1%)。模具计算参数见表4。

表4 模具参数的计算

钢管成型工序包括加装引弧板、钢板超声检验、铣边、冲洗、连续定位焊接、清除和埋弧焊接。初次设计的模具在成型和埋弧焊后的管线钢管尺寸与样板轮廓不吻合。这是由于其抗拉强度比管线钢管强度高,在机械扩径时管线钢管扩径失败。重新对模具进行审核设计,发现该模具的半径不是按管线管所需轮廓的半径设计。将模具重新按钢管直径40%的回弹设计,内模具半径122.9 mm,外模具半径131.5 mm,成型工具半径122.9 mm,其他参数不变。

根据管线钢管标准制造工艺,重新设计后的模具成型和埋弧焊后的管线钢管的尺寸良好,且轮廓也与样板轮廓相吻合,所有的参数都在可接受的范围内。对该管线钢管进行了成功扩径,其椭圆度为3~4 mm,峰值为0.8 mm,0.9%~1.0%扩径率时的直线度为7 mm。

3 结 论

对规格为φ457.2 mm×14.3 mm的 X120M管线钢管,通过不同成型工序,如钢板铣边、钢板预弯、JCO成型、1%的机械扩径以及40%的回弹设计,利用开发的成型模具进行成型、焊接和扩径。回弹是影响成型的一个重要的因素。在成型前,成型过程中的回弹是不可预知的。在确定管线钢管成型不同阶段所用的模具半径时,需要输入正确的回弹量。除了钢板铣边工序外,管线钢管成型的每个工段所用模具的半径,对其最终尺寸和形状都起着至关重要的作用。