高压油气输送管道疲劳寿命预测研究

2014-01-23马秋荣金作良郭志梅

马秋荣,金作良,郭志梅,李 洋,张 毅

(1.中国石油集团石油管工程技术研究院,西安 710065;2.中国石油集团管道建设项目经理部,北京 100101;3.宝鸡石油钢管有限责任公司 资阳钢管厂,四川 资阳641300)

0 前 言

在油气输送管道的服役过程中,疲劳断裂是管道的失效模式之一。管线在服役过程中承受着各种交变应力的作用,该交变应力一方面来自管道内部输送介质压力的波动,另一方面来自管道外部的变动载荷,如陆上车辆引起的振动、穿越河流的冲刷、冻土带的消融以及沙漠中流沙的迁移等。各种因素产生的交变应力,将使管道在应力集中处产生局部的、交变的塑性变形,从而导致管线疲劳破坏[1-2]。此外,在高寒、滑坡、地震等恶劣地质条件下建设长距离、高压、大流量油气输送管道,管线的服役条件会更加恶化,在弯曲、轴向拉伸及压缩载荷作用下,管道局部往往会发生严重的塑性变形而产生屈曲,但断裂往往不是一次完成的,此时低周疲劳断裂将成为管道断裂的主要形式之一。

因此,对管线的疲劳行为,尤其是低周疲劳进行研究,可为严酷服役条件下管线的寿命预测、设计和选材提供理论依据,具有重大的工程意义。

1 试验材料及方法

分别选取X60和X80两种钢级输送焊管进行疲劳裂纹扩展速率测试分析。试验钢管的化学成分和拉伸性能见表1和表2。

表1 试验钢管的化学成分 %

表2 试验钢管的拉伸性能

疲劳裂纹扩展试验采用紧凑拉伸试样[3],试样厚度B分别为7.5 mm,9 mm和10 mm,宽度W=50 mm,缺口长度为12.5 mm,试样如图1所示。试验依据标准GB/T 6398—2000在AMSLER高频疲劳试验机上进行,其中预制疲劳裂纹长度为2 mm,加载正弦波,频率f=80~100 Hz,应力比R=0.1,裂纹长度采用直流电位法检测系统进行测试。

图1 疲劳裂纹扩展试验试样

2 疲劳裂纹扩展速率

通常疲劳裂纹扩展速率da/dN采用Paris公式描述,即da/dN=C(ΔK)m,其中C,m为材料常数。

图2为X80-1管线钢的da/dN-ΔK曲线。在双对数坐标下,对试验数据进行线性拟合,可得参数C和m,表3是da/dN-ΔK回归数据。

图2 X80-1管线钢管da/dN-ΔK曲线

表3 da/dN-ΔK回归数据(应力比R=0.1)

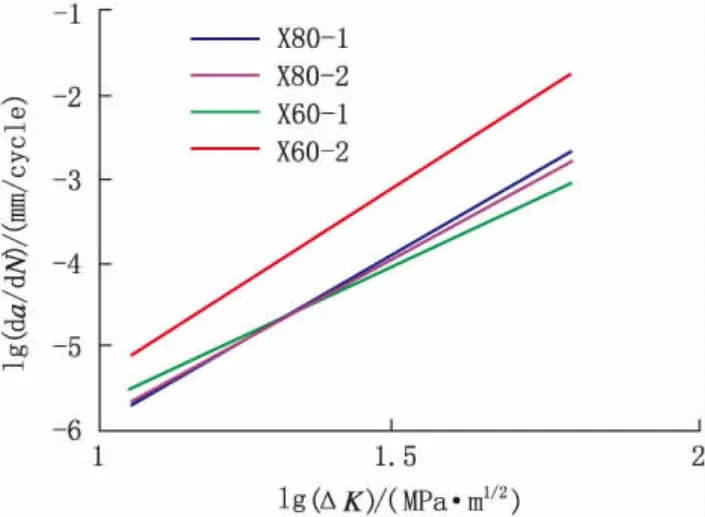

疲劳裂纹扩展速率是指构件应力循环一次时疲劳裂纹扩展的长度,它反映了构件疲劳性能的好坏[4]。疲劳裂纹扩展速率越高,疲劳寿命就越短,疲劳性能差;反之,疲劳寿命就长,疲劳性能好。4种不同管线钢管da/dN-ΔK曲线如图3所示。从图3可知,X60-2的疲劳裂纹扩展速率最高,说明与其他3种管线钢管相比,疲劳性能最差,抵抗疲劳裂纹扩展的能力更低,而其他3种管线钢管相比具有更好的疲劳性能。金相分析表明,X60-2钢管母材存在明显的带状组织,而其余3种材料金相组织较为均匀,可见组织的均匀性对疲劳裂纹扩展的影响更加明显。

图3 4种管线钢管da/dN-ΔK曲线对比

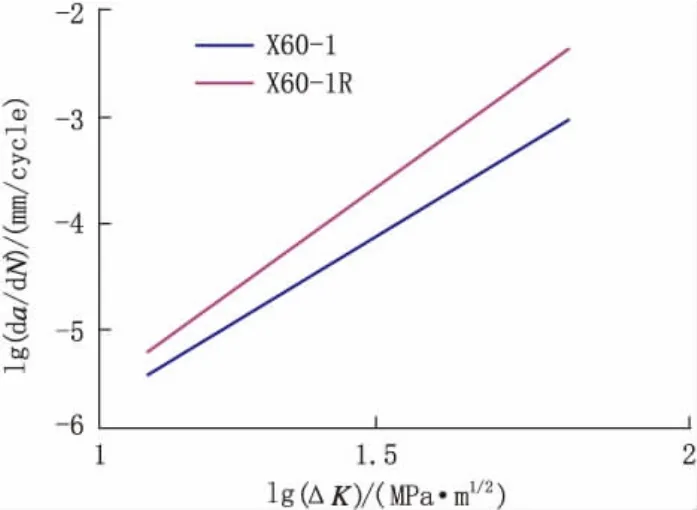

为了比较应力比对疲劳裂纹扩展的影响,测试了X60-1钢管在应力比R=0.6时的da/dN值(编号为X60-1R)。X60-1R钢管在应力比R=0.6时的疲劳裂纹扩展速率的表达式为da/dN=8.17×10-10(ΔK)3.79。

图4为X60-1钢管在应力比R分别为0.1和0.6时的da/dN-ΔK曲线,本试验采用的是拉-拉等幅加载,可见,随着应力比的增大,裂纹扩展速率增大。

图4 应力比对管线钢管da/dN-ΔK曲线的影响

3 含裂纹缺陷钢管疲劳寿命预测

油气管道在输送过程中,由于压力波动和间歇输送,有发生疲劳损伤,甚至疲劳破坏的危险。根据输送钢管的疲劳性能,结合钢管材料的理化性能,在对管道进行安全评价的基础上,可以对管道进行寿命预测评估,提高管道疲劳破坏的预见性,避免发生恶性事故[5-6]。

对于承受内压的钢管,其环向应力是轴向应力的2倍,因而对于输送管线,轴向裂纹承受的应力更高,危险性也更大[7-8]。笔者以轴向外表面裂纹为例,计算X80级φ1 219 mm×22.0 mm直缝埋弧焊管的疲劳寿命。本次计算主要考虑管线服役过程中停机检修以及管线事故引起的停输对钢管寿命的影响,加载应力比为0.1,原始裂纹缺陷a0=3 mm,2c=30 mm,裂纹扩展速率采用试验测得的 da/dN=2.640 9×10-10(ΔK)3.8868公式计算,m=3.886 8,C=2.640 9×10-10。若输送压力为12 MPa,根据管材性能计算的临界裂纹尺寸为ac=11.48 mm。

采用Paris公式

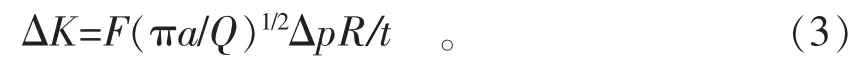

其中ΔK为裂纹尖端疲劳载荷下的应力强度因子变化范围。根据Zahoor等[9]的研究结果,对于承受内压的压力容器和管道,当含有轴向外表面半椭圆形裂纹时,裂纹尖端应力强度因子的表达式为

式中:K1—裂纹尖端应力强度;

F—裂纹尖端应力强度因子,F=1.12+

0.053α+0.005 5α2+(1+0.02α+0.019 1α2)·

(20-R/t)2/1 400, α=(a/t)/(a/2c);a—裂纹深度,mm;

2c—裂纹长度,mm;

Q—鼓胀系数, Q=(1+1.16(a2/Rt))1/2;

p—管线内压,MPa;R—钢管半径,mm;

t—钢管壁厚,mm。

对式(1)求积分得

分离变量积分得

将a0=3 mm,ac=11.48 mm等参数带入式(5),可求得在停输工况下,管道循环次数为908次,按每月停输一次计算,管线的疲劳寿命为76年(见表4)。需要说明的是,在本计算过程中只是单纯考虑了裂纹尺寸和停输工况对疲劳寿命的影响。实际管线中影响因素要复杂得多,诸如地层移动、环境温度变化、过载、地形起伏附加的弯矩以及焊缝的残余应力等,对管道中裂纹的疲劳扩展都有较大的促进作用[10]。因此,对管道的实际疲劳寿命有必要考虑一定的安全裕度,若本管道按30年疲劳寿命设计的话,安全裕度为2.53。

表4 含裂纹管线疲劳寿命计算结果

4 结 论

(1)编号为X60-2的钢管疲劳裂纹扩展速率最高,其他3种钢管疲劳裂纹扩展速率基本相当。X60-2钢管母材存在明显的带状组织,是导致其疲劳性能差、抗疲劳裂纹扩展能力低的主要原因。

(2)对于原始裂纹缺陷a0=3 mm,2c=30 mm的X80级φ1 219 mm×22.0 mm直缝埋弧焊管,在停输工况条件下管道循环次数为908次,按每月停输一次计算,在模拟的单一工况下,管线的疲劳寿命为76年。

[1]潘家华.油气管道断裂力学分析[M].北京:石油工业出版社,1989:108-133.

[2]LEVIN S I.Causes and Frequency of Failures on Gas Mains in the USSR[J].Pipes and Pipelines International,1993,91(30): 149-176.

[3]GB/T 6398—1986,金属材料疲劳裂纹扩展速率试验方法[S].

[4]ZHENG Xiulin.A Further Study on Fatigue Crack Initiation Life-mechanical Model for Fatigue Crack Initiation [J].International Journal Fatigue,1986,8(01):17-21.

[5]MA Qiurong,HUO Chunyong.Comparison and Analysis on Specification of X80 Line Pipe for 2nd West-east Gas Transmission Pipeline Project [C]∥Proceedings of the 8th International Pipeline Conference,Calgary,Alberta:[s.n.],2010.

[6]马秋荣,张腾,李鹤.不同厚度国产X100高钢级管线钢的断裂韧性试验[J].机械工程材料,2013(03):69-72.

[7]YANG Zhuanzhao,MA Qiurong,LI Jike.Low Temperature Toughness of X80 Grade HSAW Pipe[C]∥石油管工程重点实验室科研成果汇编(2008年).北京:石油工业出版社,2009.

[8]高建忠,马秋荣,王长安,等.国产X80管线钢的应变时效行为及预防措施[J].机械工程材料,2010(01):63-65.

[9]ZAHOORA.ClosedFormExpressionforFractureMechanics Analysis of Crack Pipes[J].Journal of Pressure Vessel Technologe,1985,107(05):203-205.

[10]罗金恒,杨锋平,马秋荣,等.新建大落差管道试压排水爆管原因分析[J].油气储运,2011(06):34-37.