在役天然气管道缺陷安全评定及有限元分析

2014-01-23李相蓉

李 根,李相蓉

(中国石油西南油气田公司 输气管理处,成都610031)

0 前 言

近年来,管道完整性管理概念已逐步深入人心,并成为国内外各管道公司普遍采用的一种系统性安全管理方式[1]。其中,管道缺陷评估技术和管道剩余寿命预测技术是管道完整性管理的重要组成部分。目前,中国石油西南油气田公司已逐步形成了以公司输气管理处环形天然气管网为主干,以五大产气区域天然气集输管网为依托,融采、集、净化、输、配气一体的天然气地面集输及配套系统。但目前该天然气管网主要存在管网建设时间跨度大、管网情况复杂、管道安全现状参差不齐以及管道沿线地形复杂、人口稠密等特点[2]。因此,正确评价各种缺陷对管道强度、寿命和安全性的影响,对保障天然气管道的安全运行,避免经济损失和保护生态环境都具有重要意义。

1 压力管道缺陷评价技术发展现状

20世纪20年代,Griffith在研究飞机窗罩玻璃脆断原因时,提出了能量理论思想,建立了脆断理论的基本框架;1948年,Irwin发表了一篇名为“Fracture Dynamic”(断裂动力学)的文章,标志着断裂力学作为一门学科正式诞生,Irwin又于1957年提出了应力强度因子(stress intensity factor)的概念,并创立了测量材料断裂韧性的试验技术,这标志着线弹性断裂力学的建立。然而线弹性断裂力学建立在线弹性力学基础上,只适用于脆性材料或塑性较差的材料,为了研究塑性材料的断裂问题,20世纪60年代又产生了断裂力学的另一个分支—弹塑性断裂力学。目前,弹塑性断裂力学研究较为成熟的方法是COD(crack opening displacement)法和 J积分法[3-5]。

1.1 国外压力管道评价标准的发展

断裂力学的发展为含缺陷设备提供了验收和检验标准,也为设备在役期间产生的各类缺陷提供了理论分析依据。1971年美国机械工程师学会(ASME)公布了世界上第一部以断裂力学K因子为基础的压力容器缺陷评定标准。随后,世界各国纷纷开展含缺陷结构完整性评定方法的研究,提出了一些工程评定方法或规范,并不断加以修改和完善。

迄今为止,国际上较有权威性的含缺陷结构完整性评定规范有:欧洲工业结构完整性评定方法(SINTAP);美国石油学会标准API 1104《管道及其相关设施的焊接》;英国标准委员会(BSI)颁布的用于评估管道缺陷的最新最完整的英国标准BS 7910《金属结构中缺陷验收评定方法导则》;英国中央电力局(CEGB)公布的R/H/R6第3版方法;美国机械工程师协会颁布的ASME B31G标准;英国燃气公司和挪威船级社DNV合作制订的DNV RP-F101《腐蚀管道评估的推荐方法》;以及在ASME B31G基础上改进获得的主要用于外部腐蚀管道剩余强度评价的方法RSTRENG(remaining strength of corroded pipe),其中包括有RSTRENG 0.85面积法、RSTRENG有效面积法和ASME B31G法共3种分析方法,与ASME B31G方法相比较RSTRENG法主要降低了原标准的保守性[6-7]。

1.2 国内压力管道评价标准现状

虽然我国对缺陷安全评定的研究起步较晚,但发展较为迅速。1984年颁布了我国第一部以COD理论为基础的 《压力容器缺陷评定规范》(CVDA-84方法)。1995年我国又制定了以J积分为基础的国产钢种的压力容器安全评定规程SAPV-95。为了进一步提高我国压力容器的管理水平和技术检测水平,国家质量技术监督局锅炉压力容器检测中心决定将SAPV-95修改并升级为国家标准,2004年颁布了GB/T 19624—2004《在用含缺陷压力容器安全评定》[8]。另一方面,2000年美国石油学会颁布了针对在役石化设备的API 579《合乎使用》规程,国内也同样依据该标准制定了石油行业标准SY/T 6477—2000《含缺陷油气输送管道剩余强度评价方法》[9]。两者评价方法基本相同,主要从腐蚀缺陷角度探讨了管道剩余强度的评价方法[10]。

2 在役天然气管道缺陷安全评定实例

2.1 在役天然气管道状况

中石油西南油气田公司输气管理处北内环支线(玉成—煎茶)于2008年5月建成投产,管道规格φ610 mm×7.1 mm,管道材质X70钢,管线长度26.33 km,设计压力4.0 MPa,运行压力2.67 MPa,设计输气量600万m3/天,运行输气量为232万m3/天。

2.2 管道漏磁检测

北内环支线于2011年11月进行了漏磁检测,共发现了4 388处金属损失特征,其中深度为20%~29%壁厚的金属损失缺陷11处,最深的特征深达壁厚的26%,这些特征分布在整个管道上,大约36%的管节被报告含有金属损失;管道异常发现凹陷785处,环焊缝异常8处。管道外表面裂纹缺陷的形状如图1所示。缺陷深度达壁厚26%处的缺陷特征见表1。

图1 管道外表面裂纹缺陷形状

表1 管道外表面缺陷的基础数据

2.3 实际工况条件下缺陷安全评定

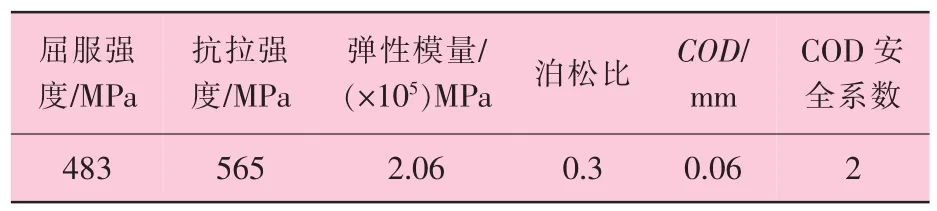

该缺陷为表面裂纹,经轴向及径向长度的计算,其等效长度2c=32 mm,管道壁厚B=7.1 mm,缺陷深度为壁厚的26%,计算裂纹深度a=1.846 mm。X70管线直径D内=610 mm,运行压力p=2.67 MPa。按COD法对缺陷进行评估,X70管线的性能参数见表2,取COD安全系数为2。

表2 X70管线的性能参数

式中:F—表面修正系数;

φ—表面裂纹的第二类椭圆积分。

将a=1.846 mm,c=16 mm,B=7.1 mm带入上式即可得到表面裂纹等效尺寸a=3.96 mm。

管道周向工作应力

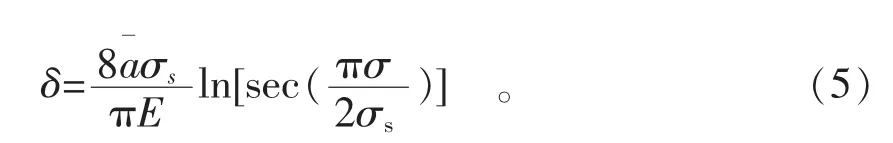

因 σ/σs=117.37/483=0.243≤0.86, 故可按D-M模型下的COD公式进行计算。根据COD计算公式,有

而允许值 [δc]=δc/nδ=0.06/2=0.03 mm, δc为COD安全系数。可见δ≤δc,所以该处裂纹是安全的,不会扩展。如果缺陷为表面缺陷或体积型缺陷则要按照GB/T 19624—2004中相应的面缺陷判定准则进行相应的安全评定计算。

2.4 管道缺陷有限元分析

同样对于北内环支线(玉成—煎茶)这一处深度达管道壁厚26%的表面裂纹缺陷进行ANSYS建模分析,并将该处的表面裂纹缺陷按照穿透裂纹处理,这样相当于加大了此处缺陷安全评定的安全系数,使得评定结构更为保守、安全。

建立管道模型,取管道长度为15 m,直径D=610 mm,厚度 B=7.1 mm。鉴于其 B/D≈0.011,属于薄壁容器,采用ANSYS单元库中的shell181单元,并进行网格划分,单元数为12 000个,网格划分及材料属性如图2所示。

图2 北内环支线(玉成—煎茶)管段网格图

在管壁05:30位置开32 mm穿透裂纹模型,当管道内工作压力为2.67 MPa时,可以计算出管道外壁应力为119 MPa,这与公式(4)计算出的117.37 MPa相吻合。裂纹缺陷尖端的应力云图如图3所示。从图3可以看出,裂纹尖端处的应力集中最大,达到247 MPa,但仍小于X70管线钢的屈服强度483 MPa。这说明缺陷处应力仍处于弹性变形阶段,在此种工况条件下,裂纹缺陷安全,这与COD方法的计算结果相互吻合。

图3 压力2.67 MPa时裂纹尖端应力云图

若提高工作压力,使得管道达到设计压力4.0 MPa,管道裂纹缺陷尖端应力云图如图4所示。从图4可以看出,当管道升压后,外表面及缺陷裂纹尖端处应力均增大,分别达到170 MPa和371 MPa,但仍处于线弹性变形范围内,仍然安全。这说明若此段管道升压至设计压力,此处裂纹缺陷仍然处于安全可控水平。

图4 压力升至4.0 MPa时裂纹尖端应力云图

3 特殊条件下天然气管段受力分析

管道在服役过程中不但受到内压的作用,还受到外力的作用,管道在横穿公路时,在通车的过程中将受到上方土石方下陷的强制位移载荷。本研究运用ANSYS软件研究土石方下陷对受内压管道应力分布的影响,仍取管道长度15 m,直径D=610 mm,厚度B=7.1 mm。

ANSYS模型如图2所示。对管道施加土石方下陷所带来的位移载荷,得出在下陷71 mm时管道底部的拉应力将达到材料的屈服强度,如图5所示,而与之相对应的管道的上半部将产生压应力。通过以上数值分析的结果可以得出,裂纹分布在管道的底部更为危险,且下陷位移超过71 mm时,管道底部将发生塑性变形。

图5 下陷位移为71 mm时管道底部应力分布

4 结 语

根据西南油气田公司输气管理处的管道实际状况,可以发现在管道现有运行压力条件下,表面裂纹、埋深裂纹以及表面缺陷在未达到一定尺寸时并不会影响管道的安全平稳运行。对管道安全运行具有影响的为体积型缺陷,因此在管道的生产、运输、安装等过程中一定要避免对管道的第三方破坏,形成体积型缺陷,为管道安全运行埋下安全隐患。

另一方面,通过对特殊地理条件下的管道受力分析,若管道段发生71 mm的垂度位移,则管道下方拉应力已达管道的屈服强度。若在此处存在缺陷将非常危险,所以一定要在管道保护工作中加强特殊地理条件处的巡查力度,保障天然气管道的安全平稳运行。

[1]Q/SY 1180.1—2009,管道完整性管理规范 第1部分:总则[S].

[2]王毅辉,李勇,蒋蓉,等.中国石油西南油气田公司管道完整性管理研究与实践[J].天然气工业,2013,33(03):78-83.

[3]李国成,刘仁桓.压力容器安全评定技术基础[M].北京:中国石化出版社,2007.

[4]曲文卿,张彦华,张鹏.油气管道缺陷评定方法的发展[J].油气储运,2002,21(07):3-8.

[5]夏锋社,淡勇,陈聪.在役油气输送管道体积型缺陷安全评定方法[J].化工机械,2011,38(03):269-272.

[6]王旭东,徐杰,孙冬柏,等.国外油气管道缺陷评估方法评介[J].机械工程材料,2009(04):6-9.

[7]刘俊,霍立兴,张玉凤.SINTAP标准和BS7910标准中FAD图评定方法横坐标求解方法的比较及分析[J].焊接学报,2006,27(01):97-100.

[8]GB/T 19624—2004,在用含缺陷压力容器安全评定[S].

[9]SY/T6477—2000,含缺陷油气输送管道剩余强度评价方法[S].

[10]钟群鹏,李培宁,李学仁,等.国家标准《在用含缺陷压力容器安全评定》的特色和创新点综述[J].管道技术与设备,2006(01):1-5.