厚壁UOE海底管线管的开发实践

2014-01-23黄卫锋谢仕强

黄卫锋,张 备,郑 磊,谢仕强

(宝山钢铁股份有限公司,上海201900)

0 前 言

随着油气管线输送压力的日益增加,管道敷设逐渐趋于海洋的极端环境,对管线钢的性能要求也日趋苛刻。如今,海管不仅要求更大的壁厚,而且要求更高的强度等级,良好的韧性、较小焊接性和较小的尺寸公差[1]。

荔湾3-1气田海底管道全长约261 km,钢管外径为762 mm,壁厚为28.6~31.8 mm,钢级为 X65MO和 X70MO,设计压力为 23.9 MPa,是迄今国内压力最高、壁厚最厚的海底管道开发项目,在海洋开发和海管制造领域具有重要战略意义。宝钢为该项目供应了UOE海管4.3万t,其中壁厚最大的规格φ762 mm×31.8 mm X70MO焊管由宝钢独家供货。

宝钢从该项目正式勘探开始,就先期参与项目的设计、试制、评价、批量生产和海底铺设的全过程。发挥从冶炼到UOE制管的全流程一贯制技术管理优势,攻克了炼钢、轧板、制管等多个技术难题,先后成功完成了首轮单炉试制,小批量、分阶段的千吨级、两千吨级等各阶段试制任务,成功完成了4.3万t的批量海管合同。

1 技术要求及难点

本项目设计管径762 mm,设计压力23.9 MPa,设计温度为50℃,钢管名义长度12.2 m,允许长度公差±0.3 m,具体规格见表1。钢管质量要求执行DNV OS-F101,API SPEC 5L和项目技术规格书。管线管等级为DNV OS-F101规范中的450FD和485FD(相当于API SPEC 5L规范中的 X65MO和X70MO)。

表1 荔湾3-1气田海底管线钢管规格

本项目除了DNV OS-101常规要求外,还包括断裂控制(F)和高精度尺寸要求(D)。尤其是全壁厚试样的DWT试验、每个试批同时进行纵横向矩形试样及圆棒试样的管体拉伸试验、每个焊接接头8组冲击试验、焊缝及热影响区CTOD试验、钢管椭圆度控制及钢管定尺长度要求。高达23.9 MPa的输气压力,对厚壁海管炼钢、厚板轧制及UOE钢管各工序的制造能力和质量的稳定性都是很大的挑战,海管主要技术要求见表2。

表2 海管主要技术指标

这些性能要求不仅彼此不同,而且还互相影响。管道工程师为了保证可焊性,要求碳当量(CE)要低,但又同时要求高强度和低屈强比。对韧性的要求也是如此,例如要求-20℃时夏比V 形缺口韧性为 121 J(X70MO)/147 J(X65MO),同时又要求85%的落锤撕裂剪切面积,这二者也是强烈地互相影响的,低碳钢具有优异的CVN韧性,但DWTT剪切面积比率不高。依靠昂贵的合金化方案可能获得热影响区韧性,但是又经常与DWTT性能以及低碳当量相冲突[2]。

2 海管制造主要工艺流程

针对厚壁UOE海底管线钢的显著特点和开发该系列产品的主要难点,充分发挥宝钢全流程一贯制优势,确定以下主要工艺流程设计。

(1)炼钢连铸。铁水预处理 (三脱铁水)→LD转炉冶炼→炉外精炼(LF+RH、喂Ca丝)→连铸→板坯分切。

(2)厚板轧制。板坯加热→厚板TMCP生产→下线堆冷→钢板UT→钢板剪切、试验。

(3)UOE制管。全自动引弧板焊接→铣边→C成型→U成型→O成型→水冲洗及烘干→预焊→内焊、外焊→扩径前无损检测→机械扩径→水压→扩径后无损检测→尺寸及外观检测→性能试验等。

3 钢板的制造

高质量的钢板原料是生产高质量海底管线管的先决条件。针对本项目厚规格海底管线钢的显著特点和开发该系列产品的主要难点,确定以下钢板生产工艺。

(1)采用“少量铁素体+贝氏体”的针状铁素体组织设计思路,利用针状铁素体钢中可动位错密度高、屈强比适中、均匀延伸率高、加工硬化能力强以及焊接性能好的特点,满足深海管线对材料力学性能的特殊要求。

(2)在合金设计上采用低碳和低碳当量以保证钢的焊接性能,通过Nb-Ti复合微合金化细化钢的组织,改善应变时效性能等。另外,适量添加Cu,Cr和Ni等元素提高钢的淬透性,获得理想的贝氏体组织和成分,化学成分设计见表3。

(3)采用三脱铁水、深脱磷、超深脱硫、钙处理、氮控、全氧控制和高品质铸坯控制等洁净钢冶炼、连铸技术,通过材料的高洁净度控制和高铸坯质量保证材料的高韧性指标要求。

(4)通过开发压缩空气吹扫管等装置和温度均匀性控制技术改善钢板的板形、表面质量以及钢板的组织和性能的均匀性。

(5)通过革新生产组织和管理程序,保障厚规格海底管线钢板板形、表面质量和各项理化性能的稳定性。

表3 钢板的化学成分 %

4 UOE钢管的制造

4.1 UOE成型工艺设计和研究

UOE钢管生产工艺包括C成型(又称预弯边)、U成型、O成型及焊接成管后的扩径(简称E)。焊前的C-U-O成型在改变形状的同时也在改变钢板成管后的物理性能,这种变化必须将理论计算和过程数值模拟技术相结合,而不仅仅采用实际试验的方法进行,旨在大幅度降低试验和制造成本,成型过程模拟如图1所示。

图1 UOE成型模拟

快节奏成型过程使得钢板成型后的尺寸精度和性能变得更为复杂,影响到后续的预焊,对预焊机组造成危害,也会影响到内焊和外焊,最终影响到质量和产量,尤其是C成型的直边段精度。直接关系到焊管梨型凸度(又称撅嘴)、内外焊的焊缝质量和焊趾缺陷等。

O成型的精度影响到焊接过程的稳定、内外焊缝交互熔深以及管体的椭圆度,管体扩径率与O成型过程中的压缩率的合理匹配决定了管体的力学性能和管形尺寸精度。

通过对板材力学性能与各工序工艺参数对成型质量的影响规律的研究,基于管材力学性能测试模型建立UOE产品质量预判系统,对本项目的UOE焊管产品的成型质量和力学性能进行预测,优化成型工艺设计,力求在钢板性能、成型工艺、钢管性能、残余应力和钢管尺寸中找到最佳平衡。

4.2 焊接工艺设计和研究

采用UOE多丝埋弧焊焊接有限元模型,主要对焊接热输入及残余应力进行模拟研究,确定合适的热输入范围;配以宝钢自行研发的BH70GX-Ⅲ焊丝,焊丝的成分设计与宝钢母材的成分匹配,焊缝金属Pcm控制在0.16%~0.17%,最大程度优化焊接性;焊剂采用特别定制的JH-SJ101GX碱性焊剂,最终得到焊缝与母材成分等同,强度等强略高匹配的焊接接头;内外焊分别采用4丝埋弧焊接工艺,内外焊分别采用激光自动跟踪自动记录追溯系统;焊剂输送回收均采用全自动系统完成,确保焊剂质量的稳定性,以得到焊缝性能的稳定性。

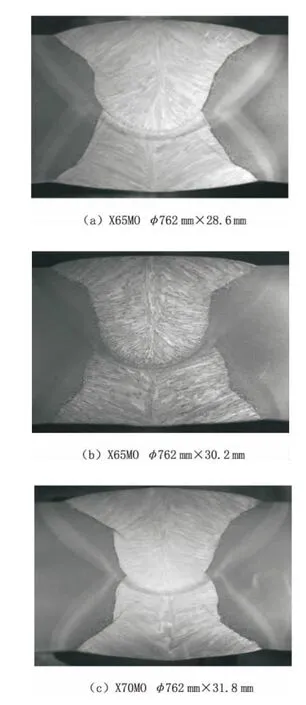

外焊缝余高直接决定了涂层的成本,通过坡口及焊接工艺的调整可将内外焊缝余高显著降低,可大幅度节约涂层成本。通过焊接工艺优化设计,控制焊趾过渡角,可使内外焊缝余高与管体平滑过渡,可有效提升涂层合格率,降低焊趾残余应力,并可提升深海管线的抗压溃能力,焊缝宏观金相照片如图2所示,焊缝宏观金相尺寸数据见表4。

图2 焊缝宏观金相照片

表4 焊缝宏观金相尺寸数据

4.3 探伤

为确保海管的质量,对每根钢管的原料均进行100%的表面积超声波探伤、扩径前后焊缝超声波探伤、焊缝X射线工业电视探伤、管端X射线拍片探伤、管端超声波分层探伤、管端磁粉探伤和内外表面检查,并配置了3组串列式探头,主要用于探测普通探头难以探测的焊缝中间部位的缺陷,如气孔、夹渣等缺陷,超声波串列式探测如图3所示。

图3 超声波串列式探测缺陷示意图

5 成品钢管检测结果

5.1 钢管几何尺寸

对影响海管铺设质量和进度的关键尺寸进行了严格控制。管端椭圆度最大值控制在3.0 mm以内,管端平均椭圆度1.7 mm,过程能力指数CPK1.43,且不同钢管之间椭圆度、外径等尺寸差异很小,可保证海上环焊施工时容易进行钢管对口,尽量减小对口错边。

同时,UOE焊管在O成型时采用了较大的压缩率,使得钢管内部残余应力小且分布均匀,即使钢管经过涂层加热及长时间放置,钢管尺寸依然保持不变。成品钢管的尺寸数据见表5,管端椭圆度和外径分布如图4和图5所示。

为了将钢管定尺长度控制在(12.2±0.3)m,为海上铺管施工提供更宽松的条件,对钢板剪切精度、扩径后钢管长度缩减量、平头及倒棱量均进行了严格的规定。尤其是为了避免取样试验造成的短尺,经过与业主、监理反复沟通,达成了两根管取样的方案,避免了因取样造成的钢管短尺。

表5 钢管几何尺寸

图4 管端椭圆度分布图

图5 管端外径分布图

5.2 钢管力学性能

5.2.1 拉伸性能

管体拉伸试验数据见表6。采用矩形压平试样,可以看到所有的强度指标均满足技术规格书的要求,且数据分布在很窄的范围,纵横向差异在20 MPa以内,横向屈强比均值0.83,纵向屈强比均值0.87。同时,为了避免因试验方法本身造成对钢管屈服强度的误判,按标准对每个试批也进行了圆棒试样的拉伸试验,通过对大量的圆棒试样与矩形压平试样结果的统计分析,二者并无明显区别,圆棒试样的横向屈服强度比矩形试样均值高约20 MPa,这与矩形试样的压平程度、包申格效应及圆棒试样的取样位置等均有关系。

表6 管体拉伸试验结果

5.2.2 冲击韧性

冲击试验温度为-20℃,管体取样位置为壁厚中心,焊接接头取样位置为外焊缝及内外焊缝交界部分的焊缝中心以及FL,FL+2 mm和FL+5 mm,每个焊接接头的冲击试样为8组,如图6所示。焊接接头冲击韧性的分布如图7所示。同时,对管体进行了时效(200℃,1 h)前后的系列冲击试验,试验结果如图8及图9所示。可以看到,无论管体、焊缝以及FL,FL+2 mm,FL+5 mm均具有非常优异的冲击韧性,管体时效后无明显的冲击韧性下降现象,即使在-60℃,冲击韧性依然接近400 J,远高于工程项目的要求。焊接接头的FL冲击韧性相对最低,随着取样位置距离FL越远,冲击韧性越好,但即使是冲击韧性最低的FL,最低冲击功依然在100 J以上。因此,这种材料设计即使在埋弧焊大热量输入的情况下依然具有优异的焊接性。

图6 焊接接头冲击取样位置示意图

图7 焊接接头不同位置冲击韧性分布图

图8 450FD/X65MO时效前后系列冲击试验结果

图9 485FD/X70MO时效前后系列冲击试验结果

5.2.3 DWTT性能

DWT试验温度为0℃,标准要求采用全壁厚试样。由于管体韧性高,采用压制缺口试样在60 000 J落锤试验机上仍不能将试样打断,后采用全壁厚人字形缺口试样进行试验,可在较低的吸收能量下将试样打断,但由于人字形缺口试样在加工缺口前需要将试样反复进行压平,压平过程对DWTT结果有一定的负面影响。

随着强度及壁厚的增加,全壁厚DWTT对钢板原料的制造及试验本身均是一个很大的挑战。DWT试验结果见表7,均满足标准要求。

表7 海管DWTT性能(全壁厚,人字形缺口,0℃)

5.2.4 CTOD性能

对首批检验钢管进行CTOD试验,试验温度0℃,根据标准BS7448和DNV OS-F101附录B进行试验。对NPWM和NPBM试样,采用的试样形式为W=2B。对于NQCGHAZ试样,采用表面缺口且试样形式为W=B,NQCGHAZ的预制裂纹尖端位于HAZ粗晶区且距熔合线不超过0.5 mm,如图10所示。试验结果见表8,无论母材、焊缝还是HAZ粗晶区均具有良好的CTOD值。

图10 NQCGHAZ预制裂纹位置

表8 海管CTOD性能(0℃)

5.2.5 其他试验

其他试验如硬度、导向弯曲、焊缝拉伸等试验均一次通过。为了保证焊接接头、管体的冲击韧性和良好的落锤性能,采用了超低硫磷含量的三脱铁水。为此,根据NACE TM0284和NACE TM0177分别进行了HIC和SSCC试验,试验结果显示所有试样均无裂纹,表明该材料无论管体还是焊缝均具备优良的耐蚀性能。

6 结 论

宝钢生产开发的南海深水天然气海底UOE管线钢管具有性能优良、焊接性好、椭圆度等尺寸控制精度高的特点。满足荔湾海底管道项目的各项技术要求,并成功实现批量供货和工程应用,实现了我国海底管道长距离高压输送用特厚壁、高强度UOE管线钢管的国产化目标。

[1]XIE S Q, HUANG W F, ZHANG B.Research and Development of Deepwater Offshore Linepipe of Baosteel UOE SAWL X70 of Heavy Wall Thickness and Large Diameter[J].Baosteel Technical Research,2013,7(02):49.

[2]马良.海底油气管道工程[M].北京:海洋出版社,1987.

[3]徐亮,刘世泽.海洋管线管焊缝全壁厚试样与减薄试样的 CTOD 值分析[J].钢管,2012(01):72-74.

[4]戈晓,刘家泳,张丽敏,等.海洋管线管全尺寸塑性弯曲试验方法研究[J].物理测试,2012(02):18-21.

[5]刘世泽,谢仕强.直缝埋弧焊管扩径机的应用[J].焊管,2003,26(02):26-29.

[6]王啸修,邹天下,李新文,等.UOE成型三维有限元仿真研究[J].宝钢技术,2014(01):40-43.

[7]刘京雷,黄克坚,阮锋.大口径直缝焊管O成型过程有限元分析[J].材料科学与工艺,2007,15(05):693-696.

[8]黄卫锋,钱伟方,王治国.UOE焊管埋弧焊焊接过程变形仿真研究[J].焊管,2011,34(12):12-13.

[9]彭在美,沈发楚,嵇绍伟.我国UOE/JCOE直缝埋弧焊管机组的现状及发展趋势[J].钢管,2013,42(02):3-6.

[10]DNV-OS-F101,OFFSHORE STANDARD Submarine Pipeline Systems[S].