基于PLC控制的电子凸轮系统设计

2014-01-22张森林

高 琨,张森林

(1.国核示范电站有限责任公司,山东威海264200;2.浙江大学电气工程学院,浙江杭州310027)

0 引言

凸轮结构广泛应用在各类工业装置中,一般而言,齿轮、带、链传动等结构只能实现简单的运动变换,较复杂的运动只能选择凸轮和连杆结构[1]。在数字伺服控制技术出现之前,传统的机械凸轮是唯一的能实现任意运动的机构。设计者需要计算出合适的凸轮轮廓,生产出具有与曲面轮廓的构件,作为原动件,通常作等速连续转动或移动;从动件则按预期输出特性要求完成各种复杂运动,例如往复摆动、等速或不等速运动、连续或间歇运动等。

但机械凸轮为高副接触(点或线),压强较大,容易磨损,有噪声,凸轮轮廓加工比较困难,只能实现一种预定的运动规律,费用较高。特别是高速凸轮的设计比较复杂,制造要求较高[2]。目前,采用数字技术和伺服控制的电子凸轮可以使从动杆实现各类运动规律,从而替代机械凸轮,且具有精度高、无磨损、柔性化设计易控制等优点,逐渐获得广泛应用。

目前,电子凸轮多为配套厂家用单片机开发[3],多采用单片机控制直线步进电机的方案,由单片机输出脉冲信号控制电机运转[4],凸轮曲线数据存储在ROM 中,步进电机可将电脉冲信号转换为角位移,移动位移与输入脉冲成比例关系,因此,只需改变电脉冲频率,便可对步进电机调速,从而实现所需运动规律[5-7]。此种研究为开环控制,控制精度有限,且稳定性较差。

三菱公司工控产品稳定性及控制精度较高。笔者基于三菱Q 系列PLC 及伺服控制器,设计并制作一套完整装置,实现验证电子凸轮可完全替代机械凸轮的效果展示,并体现出电子凸轮的优越性。

1 系统结构与总体方案

本研究利用可编程控制器PLC 同时实现了机械凸轮和电子凸轮的控制,系统结构框图如图1所示。

图1 系统结构框图

驱动电机与偏心凸轮组合,连接从动杆,即为机械凸轮结构,从动杆按照预定运动规律运动,形成开环控制系统。

控制系统和凸轮机构组合,形成电子凸轮,控制系统和普通马达结合产生伺服电机,伺服电机兼具驱动与控制的双重功能,通过传感器将速度和位移反馈给伺服控制器,形成闭环控制。因此,系统通过运动控制,可以根据要求改变输入运动曲线,从而改变输出的动作及运动性能,使凸轮具有一定程度的通用性,并赋予一定程度的自适应性和智能性。

2 硬件设计

本研究供电模块为三菱Q61P 电源模块,向安装在基板上的可编程控制器的各模块提供DC 电源。基本PLC 控制器采用了三菱Q02HCPU 高性能CPU,I/O点数可达到4 096 点,程序容量28 K 步,基本处理速度达到0.034 μs,其性能水平居世界领先地位;伺服控制器采用三菱Q172HCPU 运动控制CPU 伺服放大器,实现伺服电机控制,最多支持8 轴联动,该项目中使用两轴。控制系统采用了双CPU 控制,一个是Q 系列基本型CPU,一个是Q172HCPU 运动控制CPU,PLC 负责数据处理,Q172HCPU 是专门的运动控制CPU,采用这种控制方式,分散控制功能,同时处理顺序控制和运动控制,优化系统结构,效率和精度都得到提升。两台MR-J3 伺服放大器分别用光纤串行连接运动控制CPU和两台电机。两台电机均采用三菱HF-KP053 交流伺服电机。输入单元采用QX40-S1(Q 系列PLC 数字量输入单元),输入点数为16 点[8],用于实现输入按键功能扩展,按键面板包含了“启动”、“停止”、“点动”等功能。三菱电源模块、基本CPU 模块、运动CPU 模块及输入模块均安装在主基板上,通过基板电路通讯。

最终制作的实物控制箱如图2所示。其中,箱体左侧上部为操作按钮,下部盘台上分别布置了伺服电机及其通过履带结构连接的从动杆、偏心机械凸轮及从动推杆(凸轮连接的电机位于凸轮之下的箱体内);箱体右侧从上到下分别为控制器模块(电源模块、PLC和运动CPU)和伺服放大器。

图2 控制箱实物

(1)机械凸轮部分。制作偏心凸轮,中心连接驱动电机主轴(箱体内部下端),凸轮边缘线接触连接从动推杆,在电机驱动下,凸轮连续回转,使从动推杆根据凸轮轮廓曲线做直线往复运动。

(2)电子凸轮部分。运动控制CPU、伺服放大器与伺服电机组成闭环控制系统,伺服电机采用了分辨率为262144 脉冲/转的绝对位置编码器,与伺服放大器配合,构成位置检测系统。控制指令通过CPU传入伺服放大器,控制伺服电机完成相应动作。电机主轴通过履带连接从动件,与机械凸轮部分推杆平行放置,以便直观的对比观察电子凸轮与机械凸轮的运行效果。

本研究使用三菱运动控制编程软件GSV22P-MT Developer 搭建的系统模块如图3所示。

图3 系统模块图

3 软件设计

该系统使用三菱PLC 编程软件GX Developer 和运动控制CPU 编程软件GSV22P 作为软件开发环境。

本研究利用GX Developer 软件将顺控程序写入Q02HCPU,执行自动刷新、多CPU 间数据处理、IO 数据处理等功能。PLC 程序编写有指令图、梯形图、SFC编程等方法,顺控程序采用了梯形图格式[9]。

本研究利用GSV22P 完成运动控制软件设计,新建工程选择Q172 型CPU 后进入系统设置System Setting 界面,按如图3所示的步骤完成模块搭建,并配置相关模块参数,例如Base setting 中的基板及扩展基板槽数,Mutiple CPU setting 中选择多CPU 的个数,以及自动刷新参数、伺服放大器及伺服电机型号配置等。系统设置完后编译生效。随后使用SFC 编程方法对运动控制程序进行编程,SFC 编程是步进流程图式的方法,易懂且可维护性较强。运动SFC 程序由开始,步,转移,结束等组成[10]。该系统编写的SFC 程序列表如表1所示。

表1 写入Q172HCPU 中的SFC 程序列表

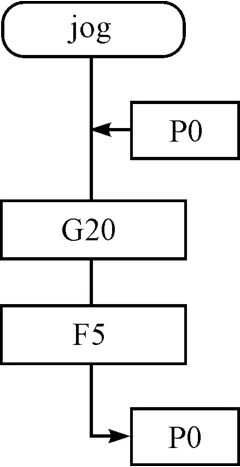

在SFC 程序中,F 指令为运动控制步指令,功能为执行设定的运动控制程序;G 指令为转移指令,功能为转移到下一步所需的条件;K 指令为运动控制步指令,执行设定的伺服程序,END 指令为结束指令。以JOG 手动运行程序为例,部分SFC 程序段如图4所示。

图4 JOG 程序段(部分)

其中,G20 程序转移语句为M2415* M2435* M0。M 代码代表内部继电器元件编号,例如M2400-2419为轴1 状态。

在三菱GSV22P 控制软件中,可通过创建凸轮控制来实现虚拟主轴(即控制伺服电机主轴)的凸轮曲线运动,替代机械主轴实现高精度同步控制,精度最大为2 048 个点。在CAM Data Setting 设定中,系统内置配备了11 种凸轮特性曲线,可以实现理想的曲线输出特性控制。通过设定曲线类型,使伺服放大器按照设定曲线控制伺服电机动作,实现电子凸轮功能。运动曲线选择界面如图5所示。匀变速运动、正弦运动等,均可通过CAM Data Setting 进行选择加载。另外,可以新建或修改已有的曲线数据,来实现任意的凸轮特性。

图5 运动曲线选择

4 实验及结果分析

该系统通过改变输入曲线状态,使轴1 伺服电机按设定的运动规律运动,从而带动从动杆实现电子凸轮功能。机械凸轮部分,通过设定轴2 电机匀速运动,带动机械凸轮匀速转动,从动推杆实现匀速往复运动。该项目制作的从动推杆运动范围为0~20 cm,在CAM Data Setting 中设定轴1 为匀速运动曲线,轴2 保持匀速运动,在不同时刻分别测量电子凸轮与机械凸轮的从动推杆运动位移,得到结果如表2所示。

表2 不同时刻从动推杆运动位移表

由实验结果可见,在机械凸轮的固定运动规律下,电子凸轮方案同样可以通过调整输入曲线来实现,且控制精度较高。由于机械凸轮制作工艺受限[11-12],推杆2 的位移与电子凸轮推杆1 相比,运动规律波动较大,而推杆1 较好地完成了匀速往复运动。由此可见,电子凸轮方案要优于机械凸轮。

5 结束语

机械凸轮一旦成型之后无法再改变,从动件运动规律也由此决定[13]。而电子凸轮可以通过编制不同曲线,实现各类运动规律,且大大减少了机械部件可靠性对系统带来的影响,满足高速、高精度、高稳定性的要求。

在本研究中,通过调整电子凸轮输入曲线,实现了与机械凸轮的同步效果,验证了电子凸轮可以完全替代机械凸轮运动规律的结论。不足的是,受限于机械工艺制作水平,本研究中的机械凸轮精度不高,运功规律偏差较大,这也体现了机械凸轮加工难度大、成本高的特点。

显然,电子凸轮有着比机械凸轮更加优越的应用条件,笔者相信,电子凸轮在纺织机械、汽车制造、机械加工等各个工业领域均会有广阔的应用前景。

[1]王 程,贺 炜.凸轮机构CAD/CAM 研究的回顾与展望[J].机械传动,2008,32(6):119-123.

[2]柏淑红.采用伺服电机的电子凸轮控制系统设计[J].机电工程,2012,29(6):689-692.

[3]曾 强.基于PLC 的电子凸轮控制器[J].流体传动与控制,2007(3):41-43.

[4]王 程,贺 炜.基于单片机的电子凸轮系统研究[J].机械设计与制造,2006(11):4-6.

[5]唐中燕.一种基于单片机的电子凸轮实现方法[J].机床电器,2010(5):45-49.

[6]王安敏,鹿 虎.基于C8051 单片机的电子凸轮实现[J].机械传动,2010,34(10):84-87.

[7]王富东.数字化凸轮及其实现[J].机械设计,2003,20(4):47-48.

[8]三菱电机株式会社.Q 系列CPU 功能解说程序基础[Z].三菱公司,1999.

[9]三菱电机株式会社.GX Developer 版本8 操作手册[Z].三菱公司,2005.

[10]三菱电机株式会社.三菱运动控制器Q 系列(Q173CPU(N)/Q172CPU(N))编程手册[Z].三菱公司,2005.

[11]宋 帅,李翔龙,龚 波.基于WindowsCE6.0 的运动控制器指令衔接的实现[J].轻工机械,2013,31(5):51-54.

[12]LANGLAUF L.Using electronic cams for motion control[J].Power Transmission Design,1996(6):39-41.

[13]CHANG GK,CHEN TL.Globoidal cam indexing servo drive control by IVSMFC with load torque estimator[J].

Journal of Industry Applications,2002,38(5):1326-1333.