2011~2013年饲料粉碎技术研究新进展

2014-01-22宋永鑫王卫国

■宋永鑫 王卫国

(河南工业大学生物工程学院,河南郑州450001)

在过去的两年多,国际国内在饲料粉碎技术与装备技术的研究开发和应用方面取得了新的进展。这些进展包括新设备技术开发及应用、粉碎粒度与动物营养的关系及粉碎粒度的快速测定。这些进展表明,我国在饲料粉碎技术及相关领域的创新能力在不断增强,但仍需在饲料粉碎的系统性创新方面做出努力,这是保持饲料工业科技可持续发展的坚强保证。

1 饲料粉碎新设备技术研究新进展

1.1 新型结构饲料粉碎机技术

1.1.1 磨盘式锤片粉碎机(专利号20121077413.8)

俞信国等发明了磨盘式锤片粉碎机,该设备在粉碎室分隔板两侧采用磨盘式结构,使锤片粉碎机的综合粉碎能力显著提高,适用范围进一步扩展。

1.1.2 多功能刀式粉碎机

王刚申请了一种实用新型的多功能刀式粉碎机,该机主要针对粉碎青、干牧草的功能和效率进行了改善。该机有主进料斗和侧进料斗两个进料口,且在面对侧进料斗的粉碎腔内安装有转动切割装置。这使得该粉碎机对青干饲料的粉碎能力得到很大提升,解决了青干饲料的缠绕问题[1]。该实用新型专利丰富了粉碎机的功能性。

1.1.3 双风强力饲料粉碎机

毛如全发明的双风强力饲料粉碎机则使粉碎机的过筛效率得到了很大提高。该粉碎机在一侧边上有一个助风室,助风室内的主轴上装有助力风叶,底部与粉碎机下部的料仓相连。另一侧则是装有抽风叶轮的抽风室,其顶部是出料口。这样一吹一抽的配合使用,使得物料排出彻底[2]。

1.1.4 新型循环粉碎机

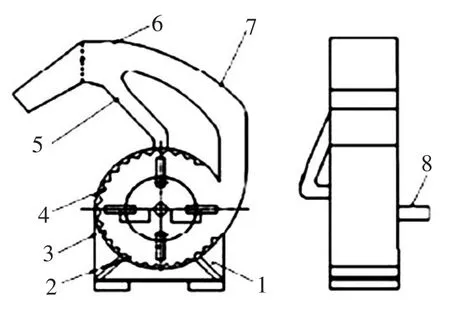

曹丽英等对粉碎机分离效率低的问题,提出了一种可在单机上实现循环粉碎的新型粉碎机。该粉碎机结构如图1,该结构可有效减小环流层的影响。他们以有限元思想为基础,通过FLUENT软件对该粉碎机的分离装置内的气-固两相流场进行了数值模拟。得出结论,分离流道内物料分布极不均匀,回料管的进口区域较集中,随其浓度增高易造成堵料。粉碎机中心负压对物料过筛有很大影响,过小不利于回料,过大不利于过筛。分离流道的弯曲半径越大越有利于物料的过筛分离[3]。在此基础上,汪建新等对该新型粉碎机分离流道内的物料运动规律进行了研究。根据物料的运动和受力情况,建立了物料运动的数学模型,得到了物料运动的微分方程和位移方程。并使用MATLAB对该模型进行了数值模拟,结果表明物料入口角度为45°时,过筛效率最好;由于物料速度较大及分离流道较短等因素,物料运行轨迹受气相和重力的影响较小[4]。另外,汪建新等又对该新型粉碎机的物料最小功耗路径进行了设计研究。计算出了物料沿分离流道运动时功耗最小的管壁曲线方程,并通过FLUENT模拟验证了其合理性,为分离流道的设计提供了参考[5]。针对该新型粉碎机回流量过大的问题,汪建新等又对其分离装置进行了改进,提出在回料管上开孔以减小物料回流量,并通过仿真结果表明该方法有效[6]。

图1 新型循环饲料粉碎机

1.1.5 主流饲料粉碎机的新改进

从配合饲料厂适用的锤片式饲料粉碎机主流机型方面近3年也有许多新的技术进展。正昌集团对新型E冠军系列锤片粉碎机在对粉碎转子结构和吸风系统进行了优化,使粉碎效率大幅增加,单位产量能耗显著降低。上海春谷机械制造有限公司对新型振筛剪切粉碎机的定锤参数、锤片参数等结构进行了新的优化,使粉碎机效率在微粉碎阶段有显著提高。江苏牧羊集团和湛江恒润机械有限公司对立轴式超微粉碎机的粉碎、分级室结构参数进行了优化改进,使超微粉碎效率大幅提高。

1.2 饲料粉碎机主要配件的研究进展

饲料粉碎机的配件对于粉碎机的使用寿命、生产效率、操作方便等有很大影响。

1.2.1 筛片研究

田海清等针对物料环流层影响粉碎机粉碎性能,设计了分段圆弧筛片来代替环形平筛。通过使锤筛间隙的不断变化破坏环流层,改善粉碎机的粉碎性能。针对4KB型锤片式粉碎机,试验研究表明,当分段圆弧的半径为76 mm,间距为97 mm时,粉碎机的生产率最高,相对环形平筛增加了29.8%,度电产量也增加了26.6%[7]。与此相对,屈丰富等又对间隔圆弧型粉碎室对锤片式粉碎机粉碎性能的影响做了试验研究,结果表明,该异型粉碎室可以有效改善粉碎机的粉碎性能,生产率平均提高了10.5%,度电产量可平均提高8.3%,温升平均可降低1.1℃[8]。

赵波等发明了一种锤片粉碎机筛片,该筛片的筛孔沿筛板外壁周向呈“人”字形分布,所述“人”字形角度为10°~45°。经大量研究发现,物料粉碎后沿筛片的运动轨迹为对称的“人”字形分散运动。该筛片可使物料及时从筛孔排出,提高粉碎机效率[9]。此外,他们还发明了一种实用新型的可拆卸撑筛装置,包括经螺钉连接在一起的上、下撑筛圈以及上、下安装板。安装于粉碎机粉碎室中部,避免粉碎机筛片向内凹陷[10]。

马保民申请了一个实用新型专利,即一种筛面自动清理式饲料粉碎机。该粉碎机在机壳和筛箱之间设置了与筛面轴线平行的喷嘴,通过喷嘴对筛箱的筛面连续喷气,从而避免筛孔的堵塞,提高出粉率[11]。

1.2.2 锤片研究

在粉碎机中锤片的磨损会影响粉碎机的生产率,并使粉碎机运转噪音增大。刘亚东等基于前人的锤片自磨刃强化理论,应用气体渗碳技术,对厚度为5.0 mm的20钢锤片进行局部气体渗碳,得到三种不同渗层厚度的锤片,并将其安装于粉碎机进行磨损试验,结果表明:渗碳厚度为0.5 mm时,锤片自磨刃效果最佳[12]。

1.2.3 转子固定板

针对饲料粉碎机输送效率低的问题,王亮等提出了在锤架板之间增加固定板的设想,并通过仿真结果表明,这种方法可以增加转子结构的强度,且由于设置的固定板增加了转子的迎风面积,使物料可以及时排出,从而有效提高锤片式粉碎机输送效率[13]。

1.2.4 锤片成组更换技术

布勒(常州)机械有限公司开发了锤片的成组更换结构与技术,有效缩短了锤片的更换时间,提高了粉碎机工作效率。

2 饲料粉碎设备的应用基础研究进展

锤片式饲料粉碎机的适应性很强,但针对不同的物料、不同物理特性的同种物料以及不同的产品粒度要求,合理选择粉碎机及合理调节粉碎机的锤筛间隙、筛片孔径、转子转速、吸风量等参数,可以使粉碎机更加节能高效的工作,减小粉碎机工作损耗及电耗,减少成本,并提高产品质量。

王卫国和赵克振以美国转基因大豆、豆粕和菜籽粕为原料,对其进行粉碎加工工艺条件的研究,研究了粉碎过程中不同的水分含量和不同的筛孔直径对粉碎粒度及粉碎电耗的影响。试验结果表明,各原料的最佳粉碎工艺条件为:转基因大豆水分含量13.21%,筛孔直径3.5 mm;豆粕水分含量12.00%,筛孔直径2.5 mm;菜籽粕水分含量10.79%,筛孔直径2.5 mm。对于各个单独原料,在同一筛孔直径下,产品粒度随水分的增大而增大。电耗随水分的增加和筛孔直径的减小而升高[14]。

田玉民等研究了变频调速粉碎机在蛋鸡饲料生产中粉碎大豆粕的工艺参数。结果表明,在生产蛋鸡配合饲料时,粉碎大豆粕的参数为筛片孔径5 mm、粉碎机锤端线速度52.19 m/s(粉碎机转子直径560 mm)、输入电源频率30 Hz时粉碎效果最好[15]。梁明等则通过试验认为生产粒径3.2 mm的肉鸡颗粒饲料时2.0 mm为筛片的最佳孔径[16]。

3 饲料粉碎粒度对其营养特性的影响研究进展

3.1 粒度与原料营养特性的研究进展

不同的粉碎粒度会使原料的物理化学性质发生改变。司玉慧等研究了超微粉碎对大豆分离蛋白功能作用的影响。试验结果表明,随着粉碎粒度的减小,粉体的起泡性、泡沫稳定性、乳化性、乳化稳定性、凝胶强度、溶解性、分散性逐渐增高,黏度逐渐降低。可见,超微粉碎显著改善了大豆分离蛋白的功能性质[17]。

陈培啸等研究了超微粉碎对小麦次粉的理化特性的影响。试验选取了小麦高筋次粉和中筋次粉进行超微粉碎,粉碎粒度为80、200、300、400、500和600目。通过分析不同粒度下粉体的理化性质,结果表明,随着粒度减小,粉体降落数值、糊化峰值黏度及衰减值、糊化最终黏度降低,白度值、沉淀值和破损淀粉含量提高,粉体的糊化温度则是先增高后降低[18]。

蒋甜燕研究了粒度大小对大米RVA谱的影响。研究表明,随着粒度的减小,峰值黏度、最低黏度和最终黏度呈先升后降的趋势,回生值逐渐减小,衰减值逐渐增加[19]。这些研究为各种原料在动物饲料中应用提供了可参考的基础数据。

3.2 饲料粒度对其营养价值影响的研究进展

3.2.1 饲料粒度与猪营养

Liu等研究了DDGS的粒度对其在生长猪中的营养作用。试验用DDGS替代日粮中30%的玉米,设置了818 mm、595 mm和308 mm三个粒度梯度,研究了其对N、P消化率、DE和ME的影响。结果表明,粒度对氮磷消化率的影响不显著;595 mm粒度组的DE显著高于818 mm粒度组,其他方面则影响不显著[20]。

任守国等选用26~28日龄的断奶仔猪,依据粉碎豆粕的粒度分为4个处理组:750、150、30和6 μm。通过试验研究了不同粒度豆粕对断奶仔猪生长性能和养分消化率的影响,结果表明,饲喂豆粕粉碎粒度低于30 μm的日粮可提高断奶仔猪日增重(P<0.05),提高采食量(P>0.05),减小饲料增重比(P<0.05),提高仔猪日粮N、P和氨基酸的表观消化率(P<0.05),改善能量消化率及有机物表观消化率[21]。

此外,向天勇等通过对玉米秸秆的超微粉碎研究发现,超微粉碎后的玉米秸秆可提高其发酵效率,进而可替代5%的仔猪饲料,既可防治仔猪下痢,还可提高饲料报酬[22]。

3.2.2 饲料粒度与禽类营养

梁明等通过胃蛋白酶-胰蛋白酶两部体外消化法研究了不同豆粕粉碎粒度制成的配合饲料和颗粒饲料的体外消化率。试验表明,豆粕、粉状配合饲料、颗粒饲料的体外干物质、粗蛋白质消化率随粉碎粒度的增加而降低。过2 mm筛的637 μm粉碎粒度可作为仔鸡颗粒饲料的最佳粉碎粒度[23]。

对于蛋鸡,Frikha等研究了饲料粒度对褐色产蛋小母鸡的生长和消化性能的影响。对粒度设置了过6 mm、8 mm和10 mm筛三个梯度,并选取了玉米和小麦两种基础日粮类型。研究发现,在1~45 d日龄期间,产蛋小母鸡体重和饲料转化效率随粒度减小而显著增加,45 d日龄之后粒度的影响则不明显[24]。孟艳莉等选用21日龄的海兰褐蛋雏鸡研究了小麦粉碎粒度对其生长性能、抗体水平和粗蛋白消化率的影响。小麦分别过2、4、6 mm筛,其他原料则过4 mm筛。试验期为六周。结果表明,4 mm粒度组的粗蛋白消化率显著高于其他组(P<0.05),其他指标则没有显著差异[25]。

关于肉鸡,刘小川等翻译了一篇关于不同粉碎粒度姜粉对肉仔鸡生产性能、抗氧化性能和血清生化指标的影响的文章。试验设置了300、149、74、37、8.4 μm五个粒度梯度。选用了一日龄肉仔鸡,在其基础日粮中添加5 g/kg不同粒度姜粉。试验表明,不同粒度姜粉对肉仔鸡的采食量和饲料转化效率没有显著影响,但随着姜粉粒度的减小,肉仔鸡的抗氧化性能则增强[26]。

此外,吴萍等研究了不同粒度茶粉对肉鸭的生长、屠宰性能和脂类代谢的影响。试验选取樱桃谷肉鸭,在其日粮中分别添加1%粉碎粒度为40、400、1 000目的茶粉。研究表明,400目粒度的茶粉对血清瘦素含量的提高最明显,且对提高肉鸭屠宰性能、降低脂肪沉积的效果最好[27]。

3.2.3 粒度与水产动物营养

温超等研究了不同粒径团头鲂饲料对其鱼体生长和消化酶活性的影响。试验选用0.8、1.0和1.2 mm孔径的筛片对团头鲂饲料进行粉碎。研究表明,1.0 mm孔径组团头鲂的增重及增重率都高于另两组,特定生长率显著高于0.8 mm孔径组;0.8 mm孔径组的肥满度则显著高于1.2 mm孔径组,其他指标无差异[28]。

3.2.4 粒度与反刍动物营养

Nasrollahi等对在奶牛饲养中苜蓿粒度对其消化率的影响做了研究。设置了15 mm和30 mm两个粒度,配合以大麦-玉米日粮。研究表明,30 mm粒度组可以延长奶牛进食时间,并增强其瘤胃发酵作用[29]。而Daryl则通过其研究认为,草料颗粒粒度不影响泌乳奶牛的瘤胃发酵。其选取的日粮为不同粒度玉米基础日粮配合以不同粒度玉米秸秆。此外,其研究还发现在奶牛粪便颗粒中只有约5%的颗粒超过6.7 mm,这对过瘤胃饲料的粒度提供了鉴定参考[30]。

万发春等研究了不同粒度玉米对肉牛育肥性能的影响,试验选取利木赞杂交阉牛,将玉米粉碎后分别过7目筛、10目筛和14目筛。研究结果表明,14目筛组的高档肉块比例和上脑重显著高于其他组,牛柳重则显著低于其他组,7目筛组的西冷重显著高于10目筛组[31]。

3.3 粒度对其他指标检测的影响

陈胜福等通过研究认为粒度稍大玉米样品在保存过程中水分更具稳定性,近红外模型预测值更接近样品真实水分[32]。田雨佳等研究了不同粉碎粒度饲料对滤袋法测定纤维物质含量的影响。试验中将样品分为粗粉组(2.00 mm)和细粉组(0.45 mm),测定其中性洗涤纤维(NDF)、酸性洗涤纤维(ADF)、中性洗涤不溶蛋白(NDIP)和酸性洗涤不溶蛋白(ADIP)的含量。结果表明,粗粉组的NDF和ADF含量显著高于细粉组,各组的NDIP和ADIP含量差异较小[33]。

4 饲料粉碎粒度的测定方法研究进展

由于饲料粉碎粒度对饲料产品质量、动物生长生产性能、饲料的加工成本等都有重要影响。因而,饲料粉碎粒度的正确而快速的测定方法也显得尤为重要。目前,国际上主要采用十四层筛法,但是这种方法的测定和计算繁琐,耗时较长。而我国现有国标中的两层筛筛分法虽然简便,但不适于进行精确的饲料粒度评价、饲料粉碎设备性能评价和营养研究。王卫国等研究了四层筛法对饲料粉碎平均几何粒度的测定,用十四层筛法和四层筛法测定了多种饲料原料、粉状畜禽饲料、粉状水产饲料的几何平均粒度。并对两种方法测定结果进行了相关系数分析,得到了四个饲料几何平均粒度的四元回归公式分别适用于饲料原料、猪饲料、鸡饲料及淡水鱼饲料,其中淡水鱼饲料测定所用的四层筛的筛孔直径与畜禽饲料的不同。结果表明,这用四个公式分别计算所对应的饲料的几何平均粒度的四层筛法比十四层筛法更简洁方便、成本低且精确度可接受。故可以推广使用[34]。

5 结语

饲料粉碎技术在近两年无疑取得了较大的进展,更加丰富了饲料粉碎机的类型,改善了饲料粉碎机的性能,更加明确了粉碎机的正确使用参数及其对动物营养的作用,提出了新的快捷的测定粒度的方法。但是在饲料粉碎技术方面特别是系统性的节能降耗、高效生产技术方面仍然存在很多值得研究的问题,需要持之以恒地进行研发,推广,实现饲料加工业的可持续发展。