杏仁皮固态发酵生产蛋白饲料的工艺研究

2014-01-21曹清明张立霞刁其玉

■ 刘 策 曹清明 张立霞 刁其玉 屠 焰

(1.中国农业科学院饲料研究所,北京100081;2.中南林业科技大学食品科学工程学院,湖南长沙400041)

随着养殖业的发展,饲料资源出现严重的紧缺,以至于出现“人畜争粮”的情况,特别是蛋白饲料。因此开发新型的蛋白质饲料资源成为人们关注的焦点。杏仁皮是杏仁的红棕色或者深黄色的种皮。杏仁皮中含有11.4%~13.1%的粗蛋白质、45%左右的碳水化合物[1],具有成为新型饲料的潜质。在工业中通过热烫漂方法从杏仁中脱去杏仁皮,脱去的杏仁皮作为废物丢弃,造成了很大的浪费也造成了环境污染[2]。如果直接饲喂,营养价值低、饲喂效果差。另外杏仁皮中含有一种重要的生物活性物质——苦杏仁苷。苦杏仁苷在动物体内会分解成剧毒物质氢氰酸,因此在饲用之前需要设法降低其含量以达到安全饲喂水平。如何提高杏仁皮等果皮废弃物的饲用价值,解决对环境造成的污染,一直是困扰生产企业和科研应用技术人员的一个难题。国内研究较多的是苹果渣、马铃薯渣、甘蔗渣、啤酒糟等糟渣类产品的固态发酵利用[3]。目前该类产品的固态发酵应用存在着发酵原料资源有限、缺少发酵工艺参数的数学预测模型、缺乏饲料化固态发酵的行业标准等问题。微生物在适宜的生产条件下可降解果皮、果渣中难以消化的和有毒有害的成分[4],选择合适的菌种,进行饲料化生产,可以改善原料的营养价值,从而开发新型资源也能够缓解饲料资源紧张的局面。本文通过复合菌的固态发酵来生产饲料蛋白,并对发酵工艺包括发酵菌种、发酵基质、发酵条件优化。使杏仁皮的营养价值得到改善,并且能够成为新兴的饲料资源。

1 材料与方法

1.1 试验菌株

黑曲霉Aspergillus niger CICC2103;酿酒酵母Saccharomyces cerevisiae CICC1017,购于中国微生物菌种保藏中心;枯草芽孢杆菌Bacillus subtilis为中国农业科学院饲料研究所保藏菌种。

1.2 杏仁皮原料

杏仁皮原料由张家口市万全县洗马林镇禾久果仁加工厂提供,干物质(DM)98.12%,粗蛋白(CP)11.34%、中性洗涤纤维(NDF)53.23%、酸性洗涤纤维(ADF)45.56%、粗脂肪(EE)10.34%、灰分(Ash)5.43%。

1.3 培养基

1.3.1 种子培养基

黑曲霉:孢子悬浊液,调整浓度107个/ml;啤酒酵母:马铃薯葡萄糖液体培养基;枯草芽孢杆菌:营养肉汤液体培养基。

1.3.2 固态发酵待优化培养基

杏仁皮10 g、麸皮2 g、尿素0.15 g、硫酸铵0.15 g、磷酸氢二钾0.1 g、硫酸镁0.02 g。此培养基配方参照吴绵斌[5]的固态发酵培养基配方。

1.4 试验方法

1.4.1 发酵工艺流程

杏仁皮→粉碎→加入麸皮→灭菌→冷却→接种种子培养基→调整初始水分→恒温固态发酵→烘干→发酵杏仁皮。

1.4.2 发酵菌种优化

1.4.2.1 将黑曲霉(A)、啤酒酵母(S)、枯草芽孢杆菌(B)的种子培养基各3 ml以及黑曲霉+枯草芽孢杆菌(A+B)、黑曲霉+啤酒酵母(A+S)、枯草芽孢杆菌+啤酒酵母(B+S)、黑曲霉+枯草芽孢杆菌+啤酒酵母(A+B+S)不同组合配比的混合菌液各3 ml分别加入固态发酵培养基,进行单菌发酵及复合菌试验。并且设置空白组不添加任何菌液一起发酵,每个试验组4个重复。

1.4.2.2 将黑曲霉、枯草芽孢杆菌、酿酒酵母三种菌液的种子培养基分别按照1∶1∶1,1∶2∶1,1∶1∶2,2∶1∶1,1∶2∶2,2∶2∶2,2∶1∶2体积比例制成复合菌液各3 ml添加到固态发酵培养基,进行不同菌种比例的发酵,每个试验组4个重复。

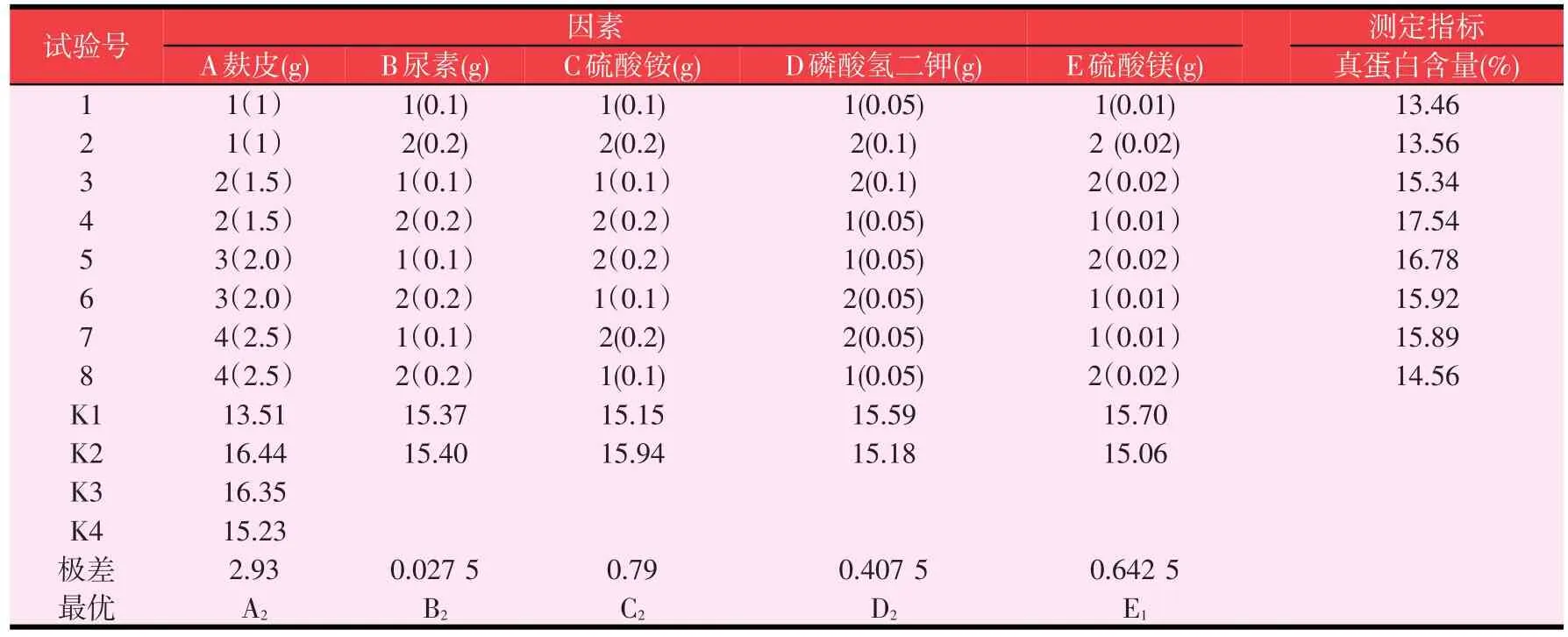

1.4.3 发酵基质配方优化

以10 g风干基础的杏仁皮作为基础,正交优化麸皮、硫酸铵、尿素、磷酸氢二钾、硫酸镁五种发酵辅料的添加量。其中麸皮的添加量设置1.0、1.5、2.0、2.5 g 4个水平,硫酸铵、尿素分别为0.1、0.2 g,磷酸氢二钾为0.05、0.10 g,硫酸镁为0.01、0.02 g。进行L8(4×24)混合正交试验,共计8个处理组,每个处理组4个重复。

1.4.4 发酵条件优化

1.4.4.1 单因素优化

分别对接种量(5%、7.5%、10%、12.5%、15%),发酵温度(25、28、30、33、37 ℃),发酵时间(1、2、3、4、5 d)、料水比(1∶0.5、1∶1、1∶1.5、1∶2、1∶2.5(w/v))4个因素进行单因素优化,每个因素每个水平为1个处理组,每个处理4个重复。

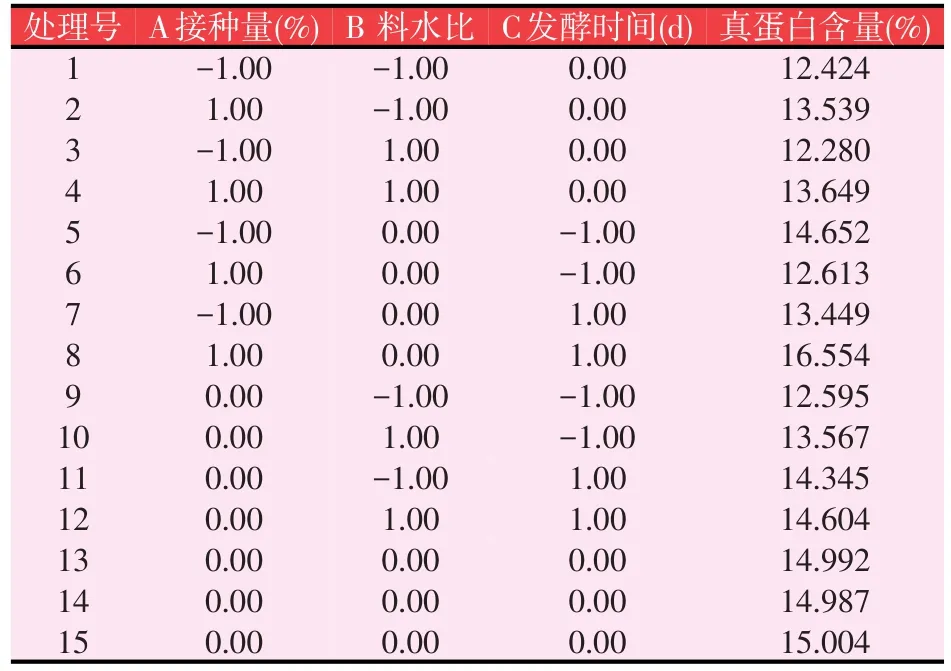

1.4.4.2 响应面优化

根据单因素试验结果及Box-Behnken实验设计原理,选取3因素3水平进行试验,共15个试验处理,每个试验处理组4个重复。

1.5 测定指标及方法

1.5.1 工艺优化以真蛋白含量作为唯一优化指标。真蛋白含量的测定:将发酵后培养基洗涤脱去可溶性氮之后,按照半微量凯氏定氮法(GB/T12091-1989)测定粗蛋白含量,所得结果即为发酵培养基的真蛋白含量。

1.5.2 发酵前后营养物质变化。将发酵后的样品使用粉碎机粉碎,过40目筛。DM、CP、EE、NDF、ADF、Ash采用张丽英的饲料测定方法[6],苦杏仁苷含量测定参照李强[7]使用的紫外分光光度法。

1.6 数据处理

数据以平均值±标准差的形式表示。并且采用SAS 9.2软件包中的one-way ANOVA过程对单因素试验的结果数据进行分析,均值的多重比较采用Duncan氏法进行,以P<0.05作为差异显著性判断标准;以Box-Behnken进程对响应面设计进行二次响应面分析。

2 结果与分析

2.1 菌种优化固态发酵

表1 接种单菌及复合菌发酵后的培养基真蛋白含量(%)

由表1可知,单菌发酵试验中,黑曲霉组的固态发酵效果最好。该组发酵后培养基的真蛋白含量显著高于枯草芽孢杆菌组和酿酒酵母组(P<0.05)。可以将黑曲霉等菌种作为发酵菌种使用。由表1复合菌种的发酵结果可知,黑曲霉参与的发酵组A+B组、A+S组、A+B+S组的培养基的真蛋白含量显著高于B+S组(P<0.05)。A+B+S组培养基的真蛋白含量高于A+B组和A+S组,但是差异不显著(P>0.05)。

表2 不同菌种比例添加发酵后的培养基真蛋白含量(%)

由表2不同比例菌株的固态发酵结果可以看出,2∶1∶1试验组高于其他各组,因此可以使用黑曲霉作为优势菌种,其余两种菌株作为辅助菌种。可以选择2∶1∶1的比例作为三种菌液的混合比例。

2.2 发酵基质优化试验

表3 发酵基质混合正交试验

由表3可知,根据K值和极差的结果分析,得到正交试验的最优组合为A2B2C2D2E1,即麸皮1.5 g、尿素0.2 g、硫酸铵0.2 g、磷酸氢二钾0.1 g、硫酸镁0.01 g发酵效果最好。发酵基质的成分中,各成分的影响因排序为A>C>E>D>B。可以使用此培养基配方作为优化的发酵工艺参数。

2.3 发酵条件优化

2.3.1 单因素试验优化(见表4)

单因素试验的结果可以看出,随着菌液添加量从2 ml提高到4 ml,发酵培养基的真蛋白含量逐渐增大(P<0.05)。但是大于4 ml之后,发酵培养基的真蛋白含量变化不显著(P>0.05)。发酵时间的单因素试验中,在前5 d发酵培养基的真蛋白含量逐渐增大,第5 d发酵培养基的真蛋白含量开始降低,第4 d、第5 d的培养基真蛋白含量差异不显著(P>0.05)。不同的初始水分含量对于发酵至关重要,添加15 ml蒸馏水的发酵组的培养基的真蛋白含量显著高于其他各组(P<0.05),说明该初始水分含量下最适合黑曲霉等微生物的生长。发酵温度在28~30℃之间,发酵培养基的真蛋白含量最大。但是在整个温度变化范围内差异皆不显著(P>0.05)。同时考虑实际情况,可以将温度设定为30℃,不再作为响应面优化的因素之一。

表4 单因素试验的发酵培养基的真蛋白含量

2.3.2 响应面优化

为了证明各发酵条件的交互效应,在30℃的发酵温度下研究发酵时间、菌液添加量、水分添加量三者之间的相互作用关系,进行响应面优化。采用3因素3水平的响应面分析方法,对各个因素做进一步优化。响应面试验设计和试验结果如表6、表7所示。

表5 响应面试验设计

表6 响应面试验结果

由表7方差分析可知,选择二次响应面模型拟合固态发酵条件模型,模型的P<0.05,说明该二次响应模型可以描述三因素的交互作用。其中该模型的一次项A、B、C及二次项A2和B2对于模型的曲面效应显著(PA=0.007 9,PB=0.029 8,PC=0.025 7,0.046 4)。矫正决定系数2,说明有95.02%的拟合度,可以使用该模型进行预测。利用软件得到的二次响应面回归方程:Y(真蛋白含量,%)=14.69-0.64 A+0.43B+0.34C-0.27AB+0.47A C-0.050 B C-0.24 A2-1.14 B2-0.35 C2。当 A=-0.79、B=0.28、C=-0.07时,有Ymax=18.24%。即当按照接种量10.19%、料水比1∶1.64、发酵时间3.93 d时发酵培养基有最大真蛋白含量。考虑实际情况可以按照接种量10.2%、料水比在1∶1.6(w/v)、发酵时间4 d时的发酵效果最好。

表7 响应面试验方差分析

2.4 发酵前后营养物质的变化

表8 原杏仁皮与发酵杏仁皮营养成分测定结果(风干基础)(%)

营养物质的变化如表8所示,发酵前后的杏仁皮样品DM、Ash含量差异不显著(P>0.05),变化不大。杏仁皮经发酵后EE含量显著降低,CP及TP显著地提高(P<0.05)。NDF及ADF的含量都有所减少,但是差异不显著(P>0.05)。作为杏仁皮中苦味及毒素的来源,苦杏仁苷的含量显著地减少(P<0.05)。

3 讨论

3.1 菌种优化

生产杏仁皮蛋白饲料要解决微生物利用纤维素碳源的问题。丝状真菌能够利用纤维类物质进行转化[8]。黑曲霉能够释放纤维素酶、半纤维素酶及果胶酶,而且生长快、适应能力强。黑曲霉在固态发酵降解皮渣类产品的作用[9]。酿酒酵母能够产生丰富的菌体蛋白,是发酵饲料富蛋白化的重要菌种[10]。枯草芽孢杆菌作为细菌也常常用于固态发酵。

本试验证明,有黑曲霉参与的处理组的发酵效果好,这应与其生产真菌菌丝体所提供的大量菌体蛋白有关。数据还显示,复合菌发酵的效果要优于单菌发酵,文献报道中[11-13]也采用了丝状真菌+细菌+酵母菌的菌种组合来生产发酵蛋白饲料。根据试验结果,可将黑曲霉、枯草芽孢杆菌、酿酒酵母三种子培养基以2∶1∶1的体积添加入发酵体系中,发挥黑曲霉的优势菌种的地位,以枯草芽孢杆菌及酿酒酵母作为发酵辅助菌种,可以作为发酵菌种的比例。

3.2 发酵基质优化

固态发酵体系中需要为微生物生长提供适当的营养物质。本文选择麸皮作为主要发酵辅料,它可以同时作为碳源和氮源也能提供维生素和矿物元素[14],其多孔状结构可以提供需氧环境。同时选择尿素、硫酸铵作为氮源,选择磷酸氢二钠作为酸碱调节剂,选择硫酸镁作为矿物元素来源。这参考了关于生产发酵蛋白饲料的报道[13,15-16]。

本试验的正交优化结果为,使用麸皮1.5 g、尿素0.2 g、硫酸铵0.2 g、磷酸氢二钾0.1 g、硫酸镁0.01 g发酵效果最好。另外,通过试验结果可以看出,微生物利用硫酸铵的能力要优于尿素。原因可能是尿素溶于水的碱性破坏了微生物生长微酸环境[17]。在试验中发现,在发酵后期尿素的分解,基质内产生了不愉快的氨味。因此对化学合成的辅料尤其是尿素的使用量需要严格控制。

3.3 发酵条件优化

发酵条件的优化包括菌液添加量、发酵温度、料水比、发酵时间等因素的优化。

每种微生物都有一个适合的生长温度范围。但是,不选择温度作为响应面优化的因素,其原因有二,一是从试验数据来看,温度的变化差异不显著(P>0.05);二是考虑实际生产,对于许多中小型杏仁加工厂,发酵环境温度的调控极为复杂,甚至有些工厂不能保证恒温条件[18]。因此可以将温度设定为30℃,而不作为响应面优化的因素之一。

适当的接种量可以缩短发酵时间,过度的接种量导致菌体生长过快、过稠,造成营养物质的缺失。本试验结果可知,添加10.2%复合菌液发酵培养基的真蛋白含量最高。许多生产发酵蛋白饲料的文献[19-21]中,也报道10%左右的菌液添加量为最佳接种比例。

水分含量的动态观测和控制是难以做到的,可以控制初始水分含量。不同物料对于水分的保持能力不同,没有统一的标准和要求。本试验通过优化得到料水比1∶1.6(w/v)发酵效果最好。

3.4 营养成分变化

通过固态发酵生产蛋白饲料,在提高蛋白质含量的同时,能够改变其他的营养物质的组成,提高了饲用价值。张乃峰等[4]使用复合酿酒酵母生产苹果渣发酵饲料,发酵后粗蛋白含量增大,NDF、ADF的含量减少,同时抗营养因子单宁和农药残留的含量也降低。

本文复合菌的固态发酵后,真蛋白含量及粗蛋白含量显著提高、NDF和ADF也一定程度的减小。作为杏仁皮中的苦味来源—苦杏仁苷含量也显著的降低。由此可以将杏仁皮发酵饲料其作为新的发酵饲料使用。

4 结论

①以黑曲霉、枯草芽孢杆菌、酿酒酵母三种菌种作为杏仁皮发酵蛋白饲料的固态发酵菌种,并以2∶1∶1的比例混合下发酵后培养基的真蛋白含量最高。

②发酵辅料与杏仁皮的最优比例为:杏仁皮10 g、麸皮1.5 g、尿素0.2 g、硫酸铵0.2 g、磷酸氢二钾0.1 g、硫酸镁0.01 g。

③以真蛋白含量作为优化指标。得到结果是接种量 10.2%、料水比在 1∶1.6(w/v)、发酵 4 d时在30℃时发酵效果最佳,优化后真蛋白含量提高到18.24%。

④固态发酵提高了杏仁皮的真蛋白及CP含量、苦杏仁苷含量降低,以杏仁皮为主要原料发酵生产蛋白饲料是切实可行的。