超声渗透脱水-热风干燥梨的研究

2014-01-18刘云宏吴建业刘建学种翠娟罗登林

刘云宏,吴建业,刘建学,罗 磊,种翠娟,苗 帅,罗登林

(河南科技大学食品与生物工程学院,河南 洛阳 471023)

超声渗透脱水-热风干燥梨的研究

刘云宏,吴建业,刘建学,罗 磊,种翠娟,苗 帅,罗登林

(河南科技大学食品与生物工程学院,河南 洛阳 471023)

超声波的空化效应及机械效应可有效增强脱水过程中物料内外的质量传递速率,因此超声波技术可用于果蔬渗透脱水的强化,而超声渗透脱水又常作为其他干燥方式的预处理以提高脱水速率。本研究以砀山梨梨片为实验材料,进行超声波渗透脱水预处理联合热风干燥研究。结果表明:提高超声功率及渗透液糖度可显著增加失重率;与直接热风干燥相比,单一的渗透脱水预处理延长总脱水时间约30~60 min;而超声渗透脱水预处理可缩短热风干燥的干燥时间40~120 min,并提高有效水分扩散系数11%~56%。因此,在热风干燥前进行超声渗透脱水预处理,可有效缩短总工艺时间,提高干燥效率。

超声波;渗透脱水;热风干燥;梨

热风干燥作为一种传统古老的干燥方法,被广泛应用于谷物、水果、蔬菜、海产品等各类物料的干燥,具有投资低、管理方便等优点,是现代产业化生产干制品的一种重要干燥方式。然而,常规热风干燥具有耗能、费时、产品品质不高的缺点[1-2],有必要采取有效措施来提高干燥速率,减少热风干燥时间。其中,将超声波技术用于干燥强化得到了干燥界越来越多的关注。

超声波作为一种物理能量形式,可使介质粒子振动,这种振动在亚微观范围内引起超声空化现象,从而使固液体系中的液体介质的质点运动增加,固体内部结构变化,使微孔扩散得以强化[3-5]。超声波技术常被用于强化渗透脱水过程[6-7]。国外的有关文献表明,超声渗透脱水可显著提高果蔬的脱水速度与品质[8-12]。国内也有不少有关超声渗透脱水的研究,结果显示超声技术可同时提高果蔬渗透脱水的脱水效率和营养保持率,且效果显著[13-15]。

然而超声渗透脱水只能除去部分水分,得到的产品仍具有较高含水率,难以实现长期保藏。为获得干燥产品,超声渗透脱水可作为预处理除去物料中部分水分,再利用冷冻干燥、热风干燥或微波干燥等方法除去剩余水分[16-18]。张文华[19]进行了渗透脱水-热风干燥胡萝卜的研究,结果表明渗透脱水预处理可节省干燥时间约1/3,干制品色泽、外形及复水性也优于未渗透物料。Fernandes等[17]进行了超声渗透脱水-热风干燥的研究,结果表明超声渗透脱水预处理可有效缩短干燥时间及提高水分扩散系数。但以上研究并未对超声渗透脱水各参数对不同干燥条件下热风干燥特性的影响展开深入探讨,也未有梨的超声渗透脱水-热风干燥研究报道。本实验以梨为干燥对象,进行超声渗透脱水-热风干燥的实验研究,探讨超声功率及渗透液糖度对失重率及后续热风干燥的干燥时间及有效水分扩散系数的影响,并与直接热风干燥进行比较,验证超声渗透脱水提高梨的热风干燥效率的可行性。

1 材料与方法

1.1 材料与试剂

新鲜砀山梨:购于河南省洛阳市上海市场,并在2~4 ℃条件下贮藏。在每次实验中,将梨削皮并利用切片机切成直径40 mm、厚度6 mm的薄片,随即进行超声渗透脱水预处理及热风干燥实验。

1.2 仪器与设备

GZ-II热风干燥机 广东实验仪器设备厂;KQ5200DE数显超声清洗仪 昆山超声仪器有限公司;BT2235电子天平 常州宏衡电子仪器厂;WYT-4折射仪 上海精密仪器仪表有限公司。

1.3 方法

1.3.1 实验设计

将蔗糖置入盛有蒸馏水的烧杯,配制成不同糖度的渗透溶液。将50 g梨片放入烧杯后,立即将烧杯放入超声波清洗仪进行超声渗透脱水实验,超声频率22 kHz,渗透脱水温度设定为40 ℃。为防止稀释效应,料液比设定为1∶8。改变渗透时间(20、40、60、80、100 min)、超声功率(0、40、80、120、160 W)及渗透液糖度(20、40、60oBrix),观察各参数对失重率的影响。超声渗透脱水后进行热风干燥实验(温度40、50、60、70 ℃;风速0.5、1.0、1.5 m/s),研究超声渗透脱水对热风干燥的干燥时间、总脱水时间及有效水分扩散系数的影响。

1.3.2 失重率测定

超声渗透脱水处理后物料的失重率采用式(1)计算。

式中:m0为物料初始质量/g;m1为超声渗透脱水后物料质量/g。

1.3.3 含水率测定

热风干燥过程定期称取物料质量m,当最终含水率达到0.06 g/g干基时干燥停止。热风干燥过程中物料含水率(M)采用式(2)计算。

式中:m为热风干燥过程中不同时间下的物料质量/g;md为绝干物质的质量/g。

1.3.4 有效水分扩散系数测定

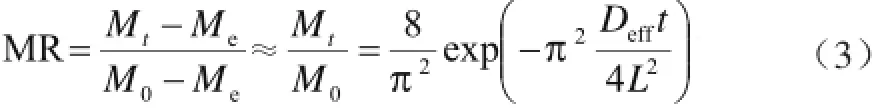

由于梨片厚度远小于其直径,可将物料看成大的平板,湿份扩散特性为一维扩散。同时,和物料含水率相比,其平衡含水率Me很小,在水分比(MR)计算中可忽略不计,即Me≈0。因此,根据Fick第二扩散定律的解析,MR采用式(3)[20]计算。

式中:Deff为有效水分扩散系数/(m2/s);L为物料厚度的一半/m;t为时间/s;Me、M0与Mt分别为平衡含水率、初始含水率及t时刻的含水率。

将ln(MR)和t的对应关系作图,获得斜率F后利用式(4)计算Deff。

2 结果与分析

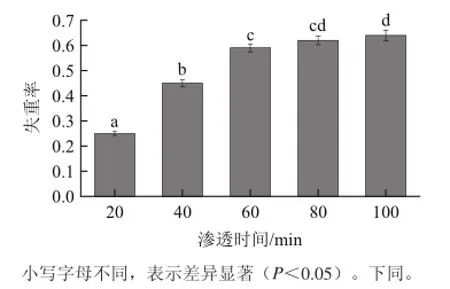

2.1 超声渗透时间对失重率的影响

在渗透液糖度60oBrix、渗透液温度40 ℃、超声波功率120 W的条件下,进行超声渗透脱水实验,考察超声渗透时间对失重率的影响,结果如图1所示。

图1 超声渗透时间对失重率的影响Fig.1 Effect of ultrasonic-assisted osmosis time on weight reduction ratio

由图1可知,随着渗透时间的增加,失重率快速上升,但在60 min后,失重率上升速率变缓,差异显著性趋于不明显。由于物料内外存在渗透压差,会促使水分由物料内部向表面扩散并进入到渗透液中,而超声的空化作用则强化这一传质过程。但当超声渗透脱水进行到中后期,物料水分含量下降,渗透压差明显降低,最终导致传质推动力下降及脱水速率变缓。另外,超声处理时间过长会导致果蔬组织结构的明显破坏[8]。因此,确定后续研究的超声渗透脱水时间为60 min。

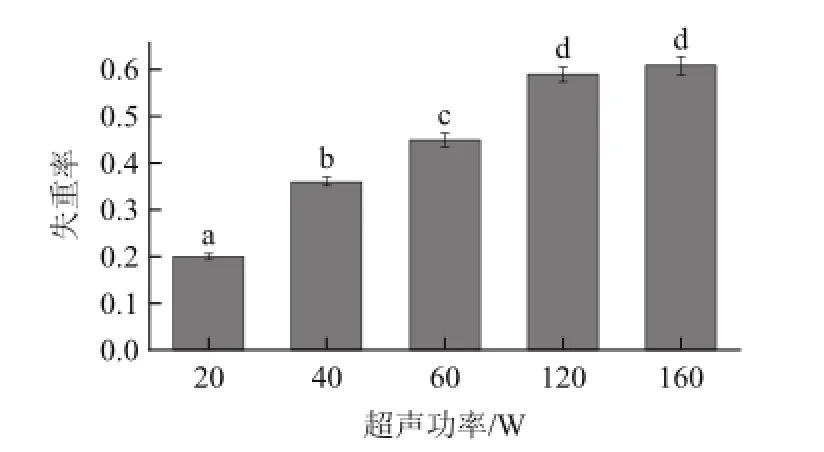

2.2 超声功率对失重率的影响

在渗透液糖度60oBrix、渗透温度40 ℃、超声渗透脱水时间60 min的条件下,调节不同超声波输出功率进行超声渗透脱水实验,失重率结果如图2所示。

图2 超声功率对失重率的影响Fig.2 Effect of ultrasonic power on weight reduction ratio

由图2可知,超声波的功率对超声渗透脱水的影响较大,具有明显的差异显著性。随着超声波功率的增大,梨的失重率上升,这是由于超声波功率增大,产生的空化效应增强,渗透脱水的传质速率加快[21],从而导致失重率增加。另外,超声振荡会在物料内部形成微毛细管,同样有利于水分扩散[17]。但当超声波功率超过120 W后,差异显著性不明显,表明其空化效应对水分传递的影响逐渐稳定,从而导致对失重率的影响变弱。

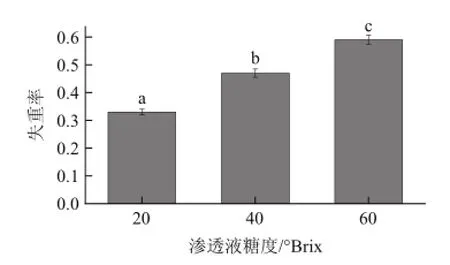

2.3 渗透液糖度对失重率的影响

在渗透温度40 ℃、超声波功率120 W、渗透时间60 min的条件下,进行不同渗透液糖度下的超声渗透脱水实验,结果如图3所示。

图3 渗透液糖度对失重率的影响Fig.3 Effect of osmotic solution concentration on weight reduction ratio

由图3可知,梨的失重率随着渗透液糖度的增加而增加,且表现出明显的差异显著性。这是因为渗透脱水是物料中的水分向溶液中扩散,其扩散速率主要取决于其传质推动力即渗透压差。渗透压差越大,其水分扩散速率就越快,致使失重率随着渗透液糖度的增加而上升。但是渗透液糖度过高,会导致溶液的黏度升高,外部传质阻力增大,将影响扩散速率[12]。故渗透液糖度以不超过60oBrix为宜。

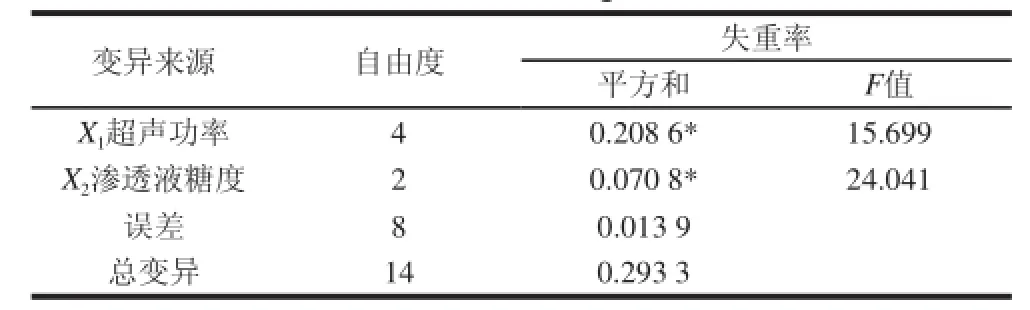

超声功率及渗透液糖度对失重率影响的方差分析如表1所示,可知两因素均对失重率的影响显著。通过二次多项式逐步回归,可得以超声功率(X1)及渗透液糖度(X2)表示的失重率(Y)模型方程如下:

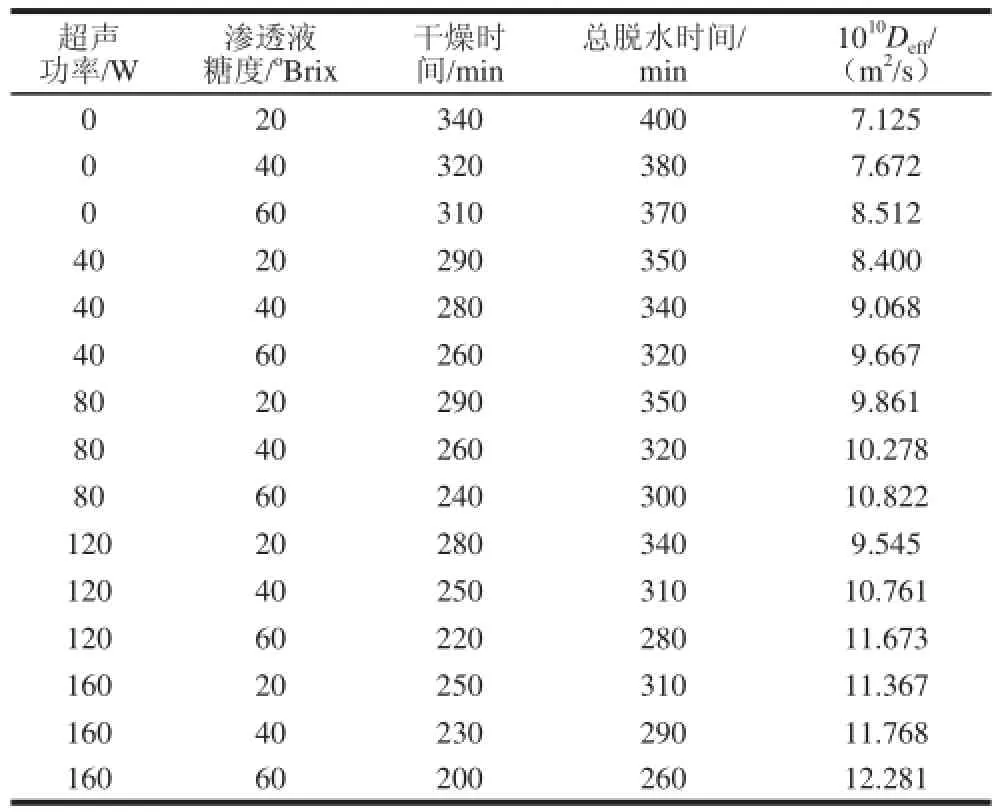

表1 超声功率及渗透液糖度对失重率的方差分析Table 1 Analysis of variance for the effects of ultrasonic power and osmotic concentration on weight reduction ratio

2.4 超声渗透脱水-热风干燥的干燥特性

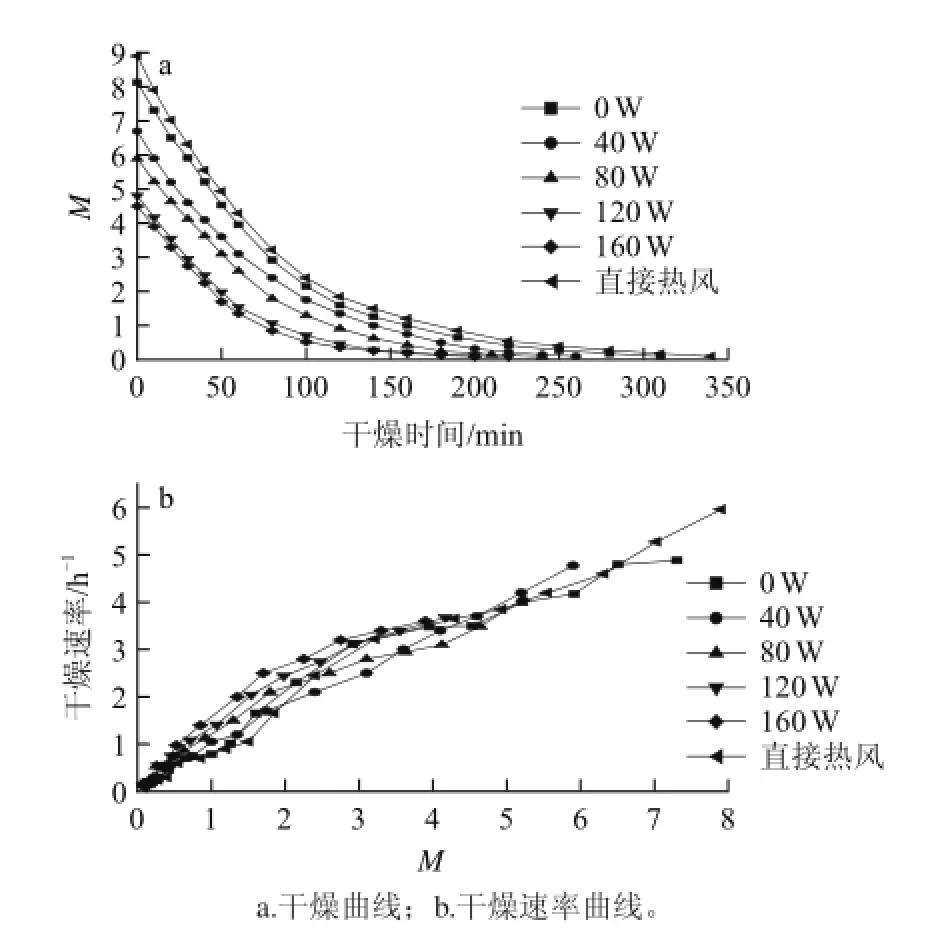

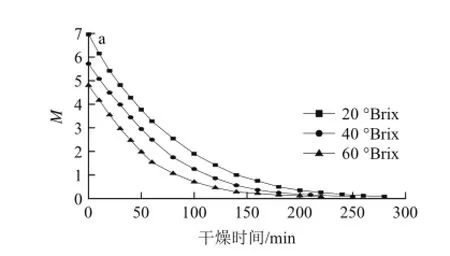

在渗透温度40 ℃、渗透时间60 min的条件下,改变超声波功率为0、40、80、120、160 W和渗透液糖度20、40、60oBrix,进行超声渗透脱水-热风干燥研究,其中热风干燥参数设定为温度60 ℃、风速1 m/s。热风干燥的干燥曲线及干燥速率曲线如图4~5所示,热风干燥时间、总脱水时间及有效水分扩散系数如表2所示,其中总脱水时间等于超声渗透脱水时间和热风干燥时间的总和。

图4 不同超声功率下超声渗透脱水-热风干燥的干燥曲线及干燥速率曲线Fig.4 Drying curves and drying rate curves of hot air drying after osmotic dehydration with different ultrasonic powers

图5 不同渗透液糖度下超声渗透脱水-热风干燥的干燥曲线及干燥速率曲线Fig.5 Drying curves and drying rate curves of hot air drying after osmotic dehydration with different osmotic concentrations

由图4~5可知,超声功率增加,超声渗透脱水预处理后的热风干燥时间明显缩短。超声功率越高,超声渗透脱水处理后梨的含水率越低,在热风干燥中需要除去的水分越少,越有利于热风干燥的进行。同时,超声波会在物料内部产生微细管及增大毛细孔隙尺寸[17],也有利于物料内部水分的扩散。严晓辉等[22]的电镜扫描结果显示超声处理对荔枝的组织结构有明显影响,因此超声预处理有利于干燥速率的提高,超声功率越大,影响越显著。另一方面,渗透液糖度增加,可提高超声渗透脱水预处理的失重率并降低后续热风干燥需要脱除水分的质量,同样可缩短热风干燥时间。

表2 不同超声功率及渗透液糖度下超声渗透脱水-热风干燥的干燥时间及有效水分扩散系数Table 2 Influences of ultrasonic power and osmotic concentration on drying time and effective moisture diffusivity coefficient of hot air drying

在热风温度60 ℃及风速1 m/s的条件下,未经超声渗透脱水预处理直接热风干燥的干燥时间为340 min(图4)。由表2可知,和直接热风干燥相比,没有超声波强化的渗透脱水,会导致总脱水时间延长30~60 min。虽然渗透脱水可除去物料中部分水分,但失重率较低,有较多的水分需要在热风干燥中除去。另外,渗透脱水容易在物料表面形成一层薄膜,从而加大热风干燥的传质阻力并降低热风干燥速率[18]。而利用超声来强化渗透脱水,除了明显提高失重率及增强微细管外,超声的空化作用会阻止表面致密膜的形成,有利于后续热风干燥的脱水过程。Soria等[23]认为超声的微扰效应会降低物料表面水分吸附力并产生微孔道,有利于水分的迁徙与脱除。因此,在超声渗透脱水中采用较高的超声功率及渗透液糖度,可缩短总脱水时间及提高Deff值。

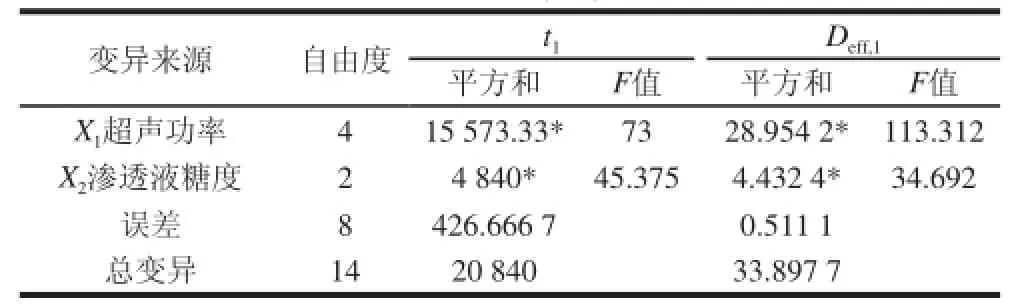

超声功率及渗透液糖度对后续热风干燥时间t1及其有效水分扩散系数Deff,1影响的方差分析见表3,可知两因素对后续热风干燥的干燥时间及有效水分扩散系数均为显著性影响。

表3 超声功率及渗透液糖度对后续热风干燥的干燥时间及有效水分扩散系数的方差分析Table 3 Analysis of variance for the effects of ultrasonic power and osmotic concentration on drying time( ) and diffusivity cofficient( eff,1) of hot air drying

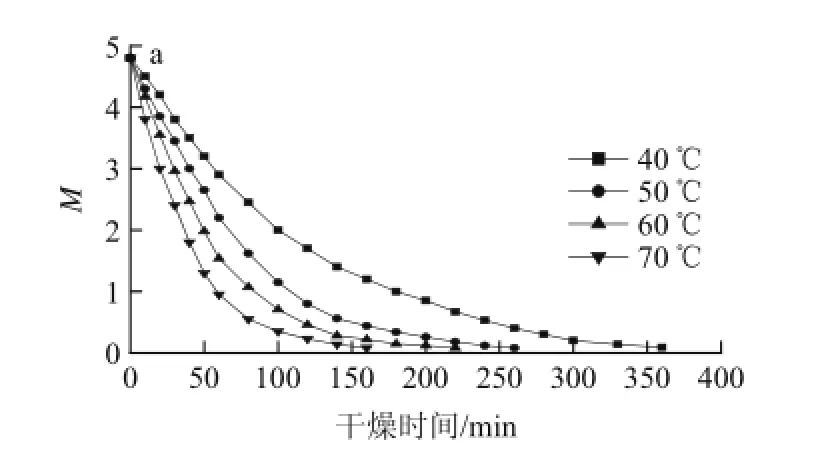

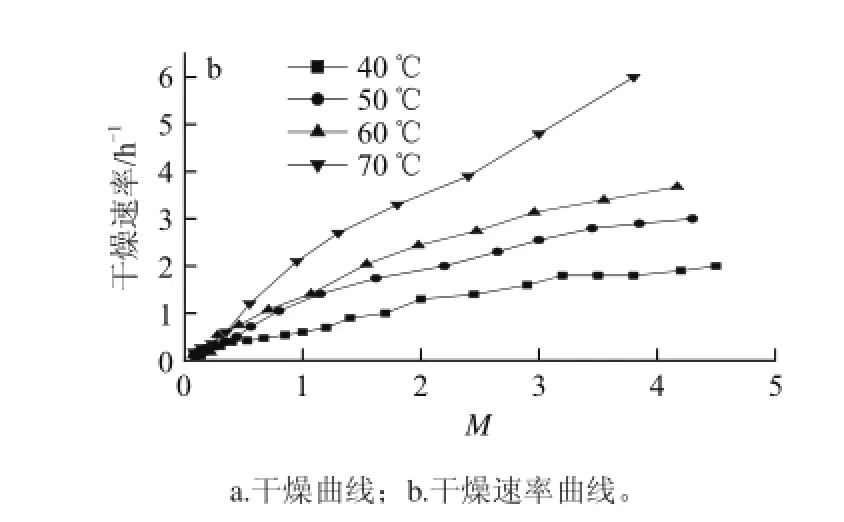

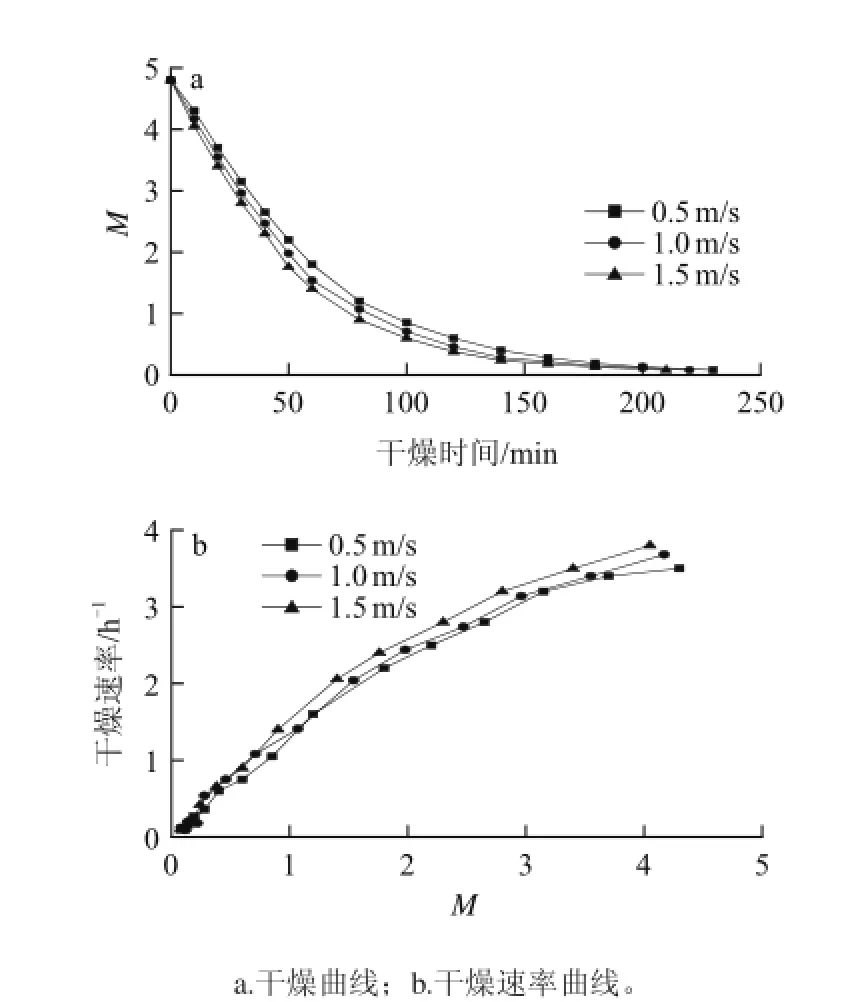

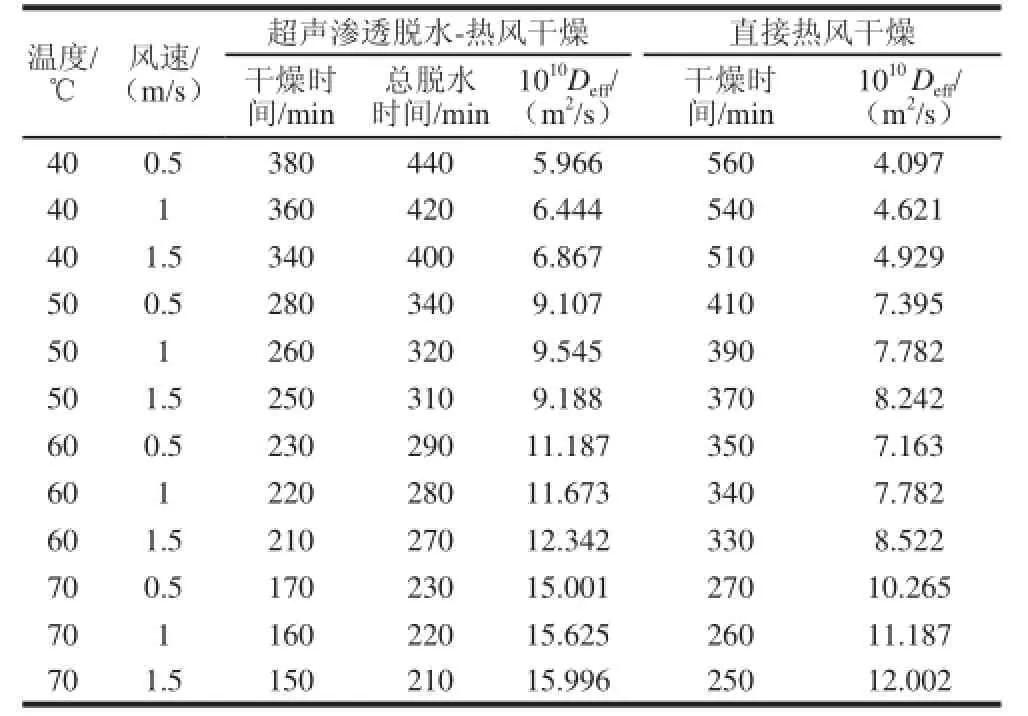

在渗透液糖度60oBrix、渗透温度40 ℃及超声波功率120 W的条件下,对梨进行60 min的超声渗透脱水预处理后,进行不同温度及风速的热风干燥实验,干燥曲线及干燥速率曲线如图6~7所示。同时进行了直接热风干燥的对照实验,超声渗透脱水-热风干燥及热风干燥的干燥时间及有效水分扩散系数如表4所示。干燥温度和风速的提高,会提高质热传递速率,从而缩短干燥时间,但温度对干燥时间及速率的影响比风速更为显著,这与直接热风干燥的影响规律一致。和直接热风干燥相比,在热风干燥前进行超声渗透脱水预处理,可缩短干燥时间40~120 min,并提高有效水分扩散系数11%~56%,这与文献[17]的结果相似。通过t检验对直接热风干燥和超声渗透脱水-热风干燥的脱水时间及有效水分扩散系数进行双样本差异显著性分析,P时间=0.037 6,PDeff=0.037 6,均小于0.05,可得超声渗透脱水预处理可有效缩短总脱水时间和提高热风干燥的水分扩散性能。

图6 超声渗透脱水预处理后不同温度下热风干燥的干燥曲线及干燥速率曲线Fig.6 Drying curves and drying rate curves of hot air drying at different temperatures with ultrasonic-assisted osmosis pretreatment

图7 超声渗透脱水预处理后不同风速下热风的干燥曲线及干燥速率曲线Fig.7 Drying curves and drying rate curves of hot-air drying at different air velocities with ultrasonic-assisted pretreatment

表4 有无超声渗透脱水的热风干燥时间及有效水分扩散系数Table 4 Dehydration time and eff values of hot-air drying with or without ultrasonic-assisted osmosis pretreatment

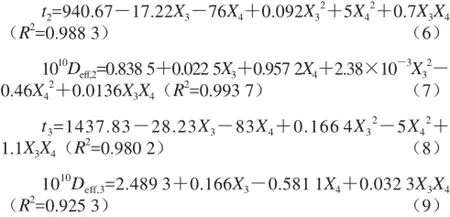

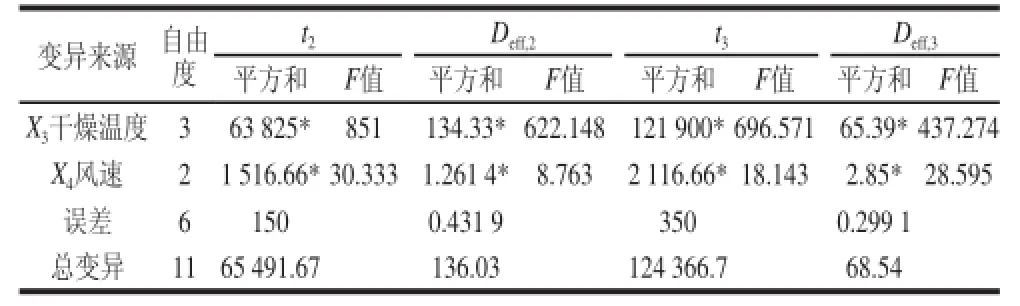

干燥温度及风速对干燥时间t及有效水分扩散系数Deff影响的方差分析如表5所示,可知无论是超声渗透脱水-热风干燥还是热风干燥,干燥温度及风速对t及Deff的影响均极显著。通过二次多项式逐步回归,可得以干燥温度(X3)及风速(X4)表示的超声渗透脱水-热风干燥的干燥时间t2及其有效水分扩散系数Deff,2、直接热风干燥的干燥时间t3及其有效水分扩散系数Deff,3模型方程如下:

表5 超声渗透脱水-热风干燥及热风干燥的干燥时间及有效水分扩散系数的方差分析Table 5 Analysis of variance for the effects of drying temperature and air velocity on , eff,2 of ultrasonic-assisted osmosis followed by hot air drying and , eff,3 of direct hot air drying

3 结 论

3.1 和常规渗透脱水相比,采用超声渗透脱水技术可增强梨片内部和表面的传质速率,从而提高脱水速率。提高超声波功率及渗透液糖度,均有利于提高渗透速率,且超声功率和渗透液糖度对失重率的影响显著。

3.2 将超声渗透脱水预处理及热风干燥工艺结合起来用于梨的干燥。和直接热风干燥相比,单纯的渗透脱水预处理会增加总脱水时间。而超声渗透脱水预处理不但脱除了部分水分,而且改善了物料内部水分扩散状态,有利于后续热风干燥的进行。在高含水率物料如梨的热风干燥工艺前引入超声渗透脱水预处理,可有效缩短热风干燥时间及总工艺时间,提高热风干燥过程的有效水分扩散系数,最终提高脱水效率。

[1] VEGA-MERCADO H, GONGORA-NIETO M M, BARBOSACANOVAS G V. Advances in dehydration of foods[J]. Journal of Food Engineering, 2001, 49: 271-289.

[2] COHEN J S, YANG T C S. Progress in food dehydration[J]. Trends inFood Science & Technology, 1995, 6: 20-25.

[3] GARCIA-PEREZ J V, CRECEL J A, BENEDITO J, et al. Power ultrasound mass transfer enhancement in food drying[J]. Food and Bioproducts Processing, 2007, 85: 247-254.

[4] FUENTE-BLANCO S, SARABIA E R F, ACOSTA-APARICIO V M, et al. Food drying process by power ultrasound[J]. Ultrasonics, 2006, 44: 523-527.

[5] SORIA A C, VILLAMIEL M. Effect of ultrasound on the technological properties and bioactivity of food[J]. Trends in Food Science & Technology, 2010, 21: 323-331.

[6] CARCEL J A, BENEDITO J, ROSSELLO C, et al. Influence of ultrasound intensity on mass transfer in apple immersed in a sucrose solution[J]. Journal of Food Engineering, 2005, 78: 472-479.

[7] RIERA E, GOLAS Y, BLANCO A, et al. Mass transfer enhancement in supercritical fluids extraction by means of power ultrasound[J]. Ultrasonic Sonochemistry, 2004, 11: 241-244.

[8] MULET A, CARCEL J A, SANJUAN N, et al. New food drying technologies-use of ultrasound[J]. Food Science Technology International, 2003, 9: 215-221.

[9] GREGUSS P. The mechanism and possible applications of drying by ultrasonic irradiation[J]. Ultrasonics, 1963, 2: 83-86.

[10] CARCEL J A, GARCIA-PEREZ J V, RIERA E, et al. Influence of high-intensity ultrasound on drying kinetics of persimmon[J]. Drying Technology, 2007, 25: 185-193.

[11] RODRIGUES S, FERNADES F A N. Use of ultrasound as pretreatment for dehydration of melons[J]. Drying Technology, 2007, 25: 1791-1796.

[12] FERNANDES F A N, GALLAO M I, RODRIGUES S. Effect of osmotic dehydration and ultrasound pre-treatment on cell structure: Melon dehydration[J]. LWT-Food Science and Technology, 2008, 41: 604-610.

[13] 石启龙, 赵亚, 郑亚琴. 雪莲果超声波辅助渗透脱水工艺参数的优化[J]. 食品科学, 2011, 32(14): 124-129.

[14] 董红星, 杨晓光, 徐娟, 等. 红薯-蔗糖体系的超声渗透脱水研究[J].哈尔滨工程大学学报, 2009, 30(6): 713-718.

[15] 吴晓霞, 张华余, 张卫红, 等. 超声场强化白萝卜渗透脱水研究[J].食品科技, 2013, 38(5): 112-116.

[16] DUAN Xu, ZHANG Min, LI Xinli, et al. Ultrasonically enhanced osmotic pretreatment of sea cucumber prior to microwave freeze drying[J]. Drying Technology, 2008, 26: 420-426.

[17] FERNANDES F A N, RODRIGUES S. Application of ultrasound and ultrasound-assisted osmotic dehydration in drying of fruits[J]. Drying Technology, 2008, 26: 1509-1516.

[18] GARCIA-NOGUERA J, OLIVEIRA F I P, GALLAO M I, et al. Ultrasound-assisted osmotic dehydration of strawberries: effect of pretreatment time and ultrasonic frequency[J]. Drying Technology, 2010, 28: 294-303.

[19] 张文华. 渗后胡萝卜丝热风干燥的研究[J]. 包装与食品机械, 1998, 16(5): 17-20.

[20] 潘永康, 王喜忠, 刘相东. 现代干燥技术[M]. 2版. 北京: 化学工业出版社, 2007.

[21] 马空军, 贾殿赠, 包文忠, 等. 超声场强化渗透脱水传质机理模型研究[J]. 食品科学, 2011, 32(13): 94-101.

[22] 严晓辉, 余小林, 胡卓炎, 等. 超声预处理对半干荔枝干干燥时间的影响[J]. 农业工程学报, 2011, 27(3): 351-356.

[23] SORIA A C, CORZO-MARTINEZ M, MONTILLA A. Chemical and physicochemical quality parameters in carrots dehydrated by power ultrasound[J]. Journal of Agricultural and Food Chemistry, 2010, 58: 7715-7722.

Ultrasonic-Assisted Osmotics Dehydration and Subsequent Hot-Air Drying of Pear Slices

LIU Yun-hong, WU Jian-ye, LIU Jian-xue, LUO Lei, CHONG Cui-juan, MIAO Shuai, LUO Deng-lin

(College of Food and Bio-engineering, Henan University of Science and Technology, Luoyang 471023, China)

In this study, fresh-cut slices of ‘Dangshan’ pear were pretreated by means of ultrasonic-assisted osmotic dehydration before hot-air drying for the purpose of obtaining enhanced dehydration rate. The influences of operational parameters including ultrasonic power and osmosis concentration on weight reduction ratio, drying time and effective moisture diffusivity were examined. The results showed that increasing the ultrasonic power and sugar concentration in the osmotic solution signifi cantly improved weight reduction ratio. Compared with direct hot air drying, the total dehydration time for pear slices pretreated by osmotic dehydration without ultrasonic treatment was prolonged by 30?60 min, but shortened by 40?120 min for those pretreated by ultrasonic-assisted osmotic dehydration, simultaneously with an increase in effective moisture diffusivity coefficient of 11%?56%. Therefore, it is concluded that the use of ultrasonic-assisted osmotic dehydration as a pretreatment procedure before hot air drying can signifi cantly shorten the total process time and subsequently improve the drying effi ciency.

ultrasonic; osmotic dehydration; hot-air drying; pear

TS255.36

A

1002-6630(2014)03-0023-06

10.7506/spkx1002-6630-201403005

2013-09-16

国家自然科学基金项目(11004049;31171723);河南省教育厅科学技术研究重点项目(12A210005)

刘云宏(1975—),男,副教授,博士,研究方向为农产品干燥及贮藏。E-mail:beckybin@haust.edu.cn