玻璃鳞片胶泥力学性能测试的研究

2014-01-18

(华东理工大学华昌聚合物有限公司,上海 200237)

玻璃鳞片胶泥力学性能测试的研究

曾志海 杨 萌 雷 浩

(华东理工大学华昌聚合物有限公司,上海 200237)

以实际试验为基础,本文通过对乙烯基酯树脂玻璃鳞片胶泥的多种制样方式、后固化处理条件的筛选、分析,表明胶泥制样方式和后固化处理是影响玻璃鳞片胶泥固化度和最终力学性能指标的主要因素,分步涂抹法能更加真实的体现玻璃鳞片胶泥的各项性能;短时间的高温后固化处理,能很好的提高玻璃鳞片胶泥的固化度,并改善最终制品的力学性能。本实验研究对防腐蚀企业的玻璃鳞片胶泥衬里的现场施工有实际指导意义。

玻璃鳞片胶泥 力学性能测试 制样方式 后固化

0 引言

玻璃鳞片胶泥是以耐腐蚀树脂-环氧乙烯基酯树脂为主要成膜物,以玻璃鳞片为骨料,加以其他功能性助剂填料的复合型树脂胶泥,玻璃鳞片的厚度一般为2~5μm,粒径为170~300μm,由于涂料中的玻璃鳞片上下交错、平行排列,形成了独特的屏蔽结构,起到优良的防腐蚀效果。目前,玻璃鳞片胶泥被广泛应用于排烟脱硫装置内衬[1]、海洋工程设备防腐、化工耐腐蚀衬里[2]等。其主要特点为:(1)耐腐蚀性能好;(2)优良的抗介质渗透性;(3)较高的粘结强度;(4)耐温差(热冲击)性能较好;(5)耐磨性较好;(6)固化时收缩率低,热膨胀系数小;(7)良好的施工工艺性,可采用喷涂、滚涂、刷涂和涂抹等工艺,不但施工方便,而且修补容易。

随着玻璃鳞片胶泥的广泛应用[3],对其性能的要求也越来越高,不仅要求其耐腐蚀性和抗渗性能满足实际工程的需求,也对玻璃鳞片胶泥的力学性能提出了要求。本文就针对此课题,采用了不同的制样方式和后处理条件,研究其对玻璃鳞片胶泥力学性能的影响,得出了适合玻璃鳞片胶泥力学性能测试需求的制样方式和后处理条件,为其更广泛的应用提供了必要的理论依据和施工指导。

1 制样方式对玻璃鳞片胶泥力学性能的影响

1.1 制样方式

本文选用华东理工大学华昌聚合物有限公司的HCM-2乙烯基酯玻璃鳞片胶泥,引发剂为过氧化甲乙酮,用量为玻璃鳞片胶泥量的2%。室温浇铸成一定厚度的板材,经24h室温固化后脱模。

浇铸体板材制作的方法主要有两种:(1)一次成型法;(2)分步涂抹法。

(1) 一次成型法。

一次成型玻璃鳞片胶泥板材,并用真空泵抽真空或机械振荡等方法,排出胶泥搅拌时引入的气泡。试验发现经过抽真空或半小时的机械振荡后,玻璃鳞片胶泥中的气泡缺陷并没有明显的减少。

(2) 分步涂抹法。

参照HG/T 2640-2004《玻璃磷片衬里施工技术条件》,分步涂抹,单向有序批刮玻璃鳞片胶泥1mm,并用沾有适量稀释剂(苯乙烯)的羊毛辊用力反复滚压,等待玻璃鳞片胶泥初凝后重复涂抹,直至达到厚度要求[4]。

1.2 力学性能测试

制得的玻璃鳞片胶泥板材,按照HG/T3797-2005《玻璃鳞片衬里胶泥》的要求切割、加工成标准试样,进行力学性能测试。

(1) 拉伸性能试样。

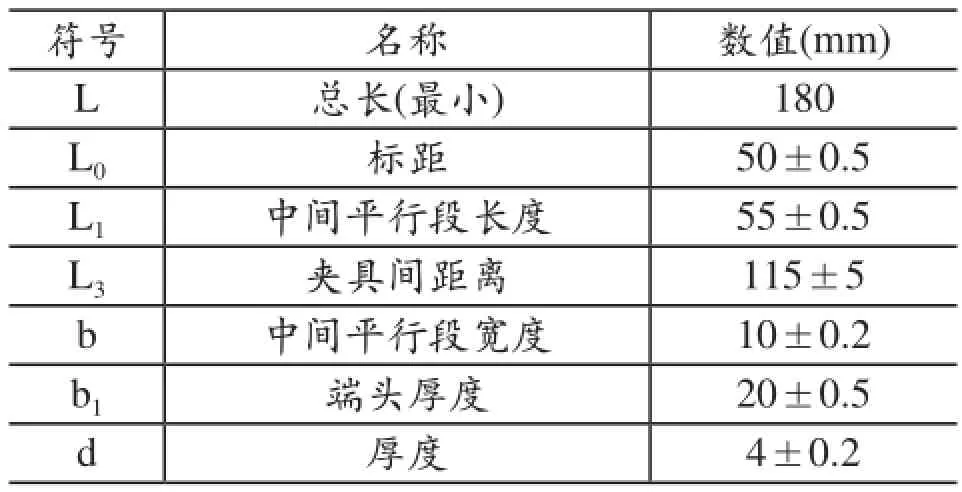

按照HG/T 3797-2005的规定,拉伸性能测试试样按照GB/T 1447-2005的相关规定进行,厚度为4mm,试样型式如图1所示。

拉伸性能试样尺寸详见表1。

图1 拉伸性能试样型式

图2 弯曲性能试样型式

表1 拉伸性能试样尺寸

(2) 弯曲性能试样。

按照HG/T 3797-2005的规定,弯曲性能测试试样按照GB/T 1449-2005的相关规定进行,厚度为4mm,试样型式如图2所示。

弯曲性能试样尺寸详见表2。

表2 弯曲性能试样尺寸

(3)压缩性能试样。

按照HG/T 3797-2005的规定,压缩性能测试试样按照GB/T 1448-2005的相关规定进行,试样型式如图3所示。

图3 压缩性能试样型式

压缩性能试样尺寸详见表3。

表3 压缩性能试样尺寸

(4)冲击性能试样。

按照HG/T 3797-2005的规定,弯曲性能测试试样按照GB/T 1451-2005的相关规定进行,厚度为4mm,试样型式如图4所示。

图4 弯曲性能试样型式

冲击性能试样尺寸详见表4。

表4 弯曲性能试样尺寸

力学性能测试结果详见表5。

表5 制样方法对玻璃鳞片胶泥力学性能的影响

数据表明,采用分步涂抹法制得的玻璃鳞片胶泥浇铸体,其力学性能均明显高于一次成型法的试样。拉伸强度由20.3MPa提高到25.0MPa,弯曲强度由42.1MPa提高到50.7MPa,冲击强度则由49.7MPa上升到60.3MPa,上升幅度较明显。

玻璃鳞片胶泥中含有大量的玻璃鳞片和其他用于增稠的无机添加物,自身粘度较大,在加入引发剂搅拌后,体系中的气泡很难自然排除,尤其是一次成型较厚时,即使采取一定的机械辅佐措施促使气泡的排出,但效果均不是很理想。

由于玻璃鳞片胶泥在固化后内部会存在大量的气泡和空鼓,在外力作用下,气泡和空鼓不具备任何强度,会先于玻璃鳞片胶泥发生破坏,导致所测力学性能指标不能真实反映玻璃鳞片胶泥的力学性能。

采用分次涂抹法后,玻璃鳞片胶泥单次成型较薄(1mm以下),加之反复滚压可以有效地赶出玻璃鳞片胶泥中的气泡,减少了玻璃鳞片胶泥中的气泡缺陷,避免了玻璃鳞片胶泥在气泡部位的先期破坏。同时,同一方向的涂抹也能使玻璃鳞片在胶泥中趋于平行、有序的排列,此种状态下,玻璃鳞片间存在的一定倾角能有效分割树脂基体连续相为几个小区,可以使外力作用时不能相互影响和传递。在这两点的共同作用下,玻璃鳞片胶泥的机械强度得到了大大的改善,能够较真实的反映玻璃鳞片胶泥的力学性能。

2 后固化条件对玻璃鳞片胶泥力学性能的影响

2.1 后固化条件

大量的研究表明[5],高温短时间的后固化处理可大幅提高树脂体系的固化度,使树脂的交联网络更加均匀和完整,大大提高了树脂体系的力学性能。

本文选用华东理工大学华昌聚合物有限公司的HCM-2乙烯基酯玻璃鳞片胶泥,引发剂为过氧化甲乙酮,用量为玻璃鳞片胶泥量的2%。采用分步涂抹法室温浇铸成符合相关测试标准要求厚度的板材,经24h室温固化后脱模。

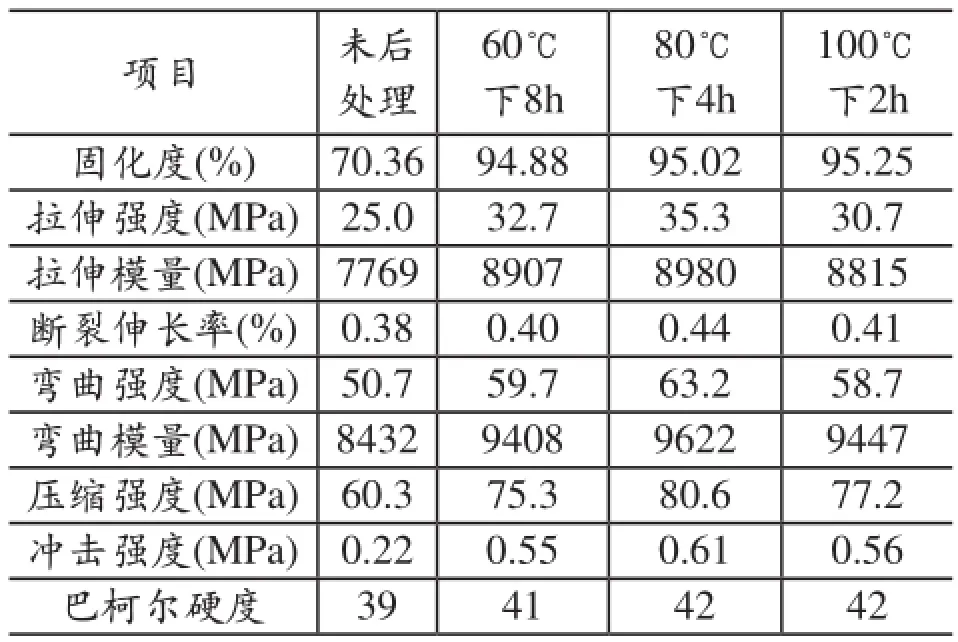

分别采取三种不同的后固化处理方法:(1)由室温升至60℃,保持8h;(2)由室温升至80℃,保持4h;(3)由室温升至100℃,保持2h。达到保温时间后,关闭烘箱电源,自然降温冷却至室温后取出。测试其试样固化度,结果详见表6。

表6 后固化条件对玻璃鳞片胶泥固化度的影响

由表6可以看出,同一种玻璃鳞片胶泥,经过高温短时间的后固化,固化度由70%上升到95%左右。这是由于没有后固化处理时,体系的固化度较低,只有70.36%,体系中还存在大量没有参与反应的不饱和双键与剩余的自由基,若继续常温放置,两者相遇后,还会缓慢的产生聚合反应。而随着后固化温度的升高,不饱和双键和自由基会在热的作用下获得更大的活动自由度,加速了两者相遇和聚合的速度,从而能在短时间内大大提高体系的固化度。

2.2 力学性能测试

不同固化度的玻璃鳞片胶泥试样,加工成标准试样,按照国家标准测试其性能,结果详见表7。

表7 固化度对玻璃鳞片胶泥力学性能的影响

由表7可以看出,玻璃鳞片胶泥的力学性能随着固化度的提高,都得到了明显的改善,其中经80℃下4h后处理的玻璃鳞片胶泥力学性能最高,此时的拉伸强度35.3MPa,弯曲强度63.2MPa,压缩强度80.6MPa,冲击强度0.61MPa。

这是由于随着玻璃鳞片胶泥固化度的提高,体系中的剩余不饱和双键和自由基已基本聚合完全,提高了树脂网络的交联密度,形成了均匀、稳定的的交联网络,可以更好的分散和传递应力,提高了玻璃鳞片胶泥的力学强度。

更高温度的后处理,如100℃下2h,能够得到更高的固化度,达到了95.25%,但其力学性能对比60℃下8h和80℃下4h的试样,没有继续提高,反而有所下降。分析其原因,玻璃鳞片胶泥作为基体树脂和玻璃鳞片、无机填料的混合物,三者的热膨胀系数存在差异,导致体系在受热膨胀时,不同步的膨胀反而会破坏三者之间的粘结,在界面形成位移或微裂纹。

较之60℃和80℃的后固化温度,100℃的后固化处理过程中,基体树脂和玻璃鳞片、无机填料之间的热膨胀系数差别被放大,体系中产生更多的位移和微裂纹,这样反而影响了最终的力学性能。

所以,后固化处理温度要选择适当,并不是越高越好,一般来讲,要略低于其基体树脂的热变形温度为宜。同时后固化处理时间也不宜过长,否则体系中不太牢固的化学键就有可能断裂,反而导致力学性能的下降。

根据以上测试和分析,后固化处理条件为80℃下4h,并炉冷至室温,玻璃鳞片胶泥的力学性能达到最优。

3 结论

(1) 对比一次成型法和分步涂抹法,分步涂抹法能很好的消除玻璃鳞片胶泥中的气泡,减少固化成型后体系中的缺陷,能更加真实的体现玻璃鳞片胶泥的各项性能,这对指导鳞片胶泥的现场施工也有指导意义,针对设计4mm厚左右的玻璃鳞片胶泥衬里,胶泥须分多次涂抹才能达到设计目的,有较高的力学性能和更加致密的防腐蚀结构,避免防腐蚀胶泥施工的失败。

(2) 短时间的高温后固化处理,能很好的提高玻璃鳞片胶泥的固化度。60℃下8h、80℃下4h和100℃下2h这三种后固化处理条件,都能将玻璃鳞片胶泥体系的固化度从70.36%提高至95%左右,固化度的提高能显著提高玻璃鳞片胶泥的各项力学性能,拉伸强度最大可达35.3MPa,比未进行后处理试样提高41.2%,弯曲强度最大可达63.2MPa,提高24.7%,压缩强度最大可达80.6MPa,提高33.7%,冲击强度最大可达0.61MPa,提高277%。因此,建议现场施工完成玻璃鳞片胶泥衬里,投入使用前期先用高温烟道气对胶泥衬里设备和管道做80℃下4小时的后固化热处理,可以大大提高鳞片胶泥的固化度和各项力学性能指标,达到更好的耐腐蚀功能。

(3) 玻璃鳞片胶泥的性能指标测试与试样的制作方法有密切的关系,我们结合各种乙烯基酯树脂玻璃鳞片胶泥产品按照不同的试样制作方法及测试数据,总结编写了《乙烯基酯树脂玻璃鳞片胶泥使用指南及技术指标检验方法》供防腐蚀行业内的相关单位参考,需要了解详细资料的可向我公司索取。

[1] 陆士平, 胡剑斌, 王晓东. 耐蚀鳞片胶泥在脱硫烟道中的应用[J].腐蚀与防护, 2001, 22(1): 30-31.

[2] 杨选伦, 李隆贵. 玻璃鳞片涂料在化工重防腐容器内壁的施工工艺与应用[J]. 第四届中国重庆涂料涂装学术大全, 78-80.

[3] 梁磊. 乙烯基酯树脂鳞片胶泥材料在火电厂氨法烟气脱硫系统中的应用[J]. 腐蚀与防护, 2012, 33(2): 167-170.

[4] 侯靖. 玻璃鳞片树脂涂料的施工[J]. 全面腐蚀控制, 2012, 26(2): 25-26.

[5] 李孝兰, 段华军, 王钧等. 乙烯基后固化制度的优化研究[J]. 热固化树脂, 2012, 27(5): 40-43.

Study on the Test of Glass Flake Clay’s Mechanical Properties

ZENG Zhi-hai, YANG Meng, LEI Hao

(Sino Polymer Co., Ltd., Shanghai 200237, China)

Based on actual tests, this paper analyses the various sample preparation and post cured methods of the vinyl ester resin glass flake(VEGF), show that the sample preparation and post cured method are the main factors affecting the curing degree and mechanical performance of VEGF. Though the step-by-step coating method, the properties of VEGF will be more truly reflected. Though a short time post cured under high temperature, the curing degree and the properties of VEGF is well improved. For the anti-corrosion company, this experimental study has practical significance for construction of VEGF.

glass flake clay; mechanical performance test; sample preparation; post cured method

TG174

A

曾志海 (1981-) ,男,江苏镇江人,硕士研究生,主要从事乙烯基酯树脂和不饱和树脂的应用研究。