CRH1B型动车组轴承压装曲线异常解决方案研究

2014-01-18关永永李冠辉

■ 关永永 李冠辉

CRH1B型动车组轴承压装曲线异常解决方案研究

■ 关永永 李冠辉

对轴承压装机压力曲线的绘制原理进行分析,根据CRH1B型动车组轴承压装过程,分析了轴承压装曲线各部分的含义,给出几种压装曲线常见的故障图样,并制定解决方案。方案实施后轴承压装质量明显提高。

动车组;轴承压装;曲线异常;解决方案

1 问题提出

电力动车组已成为我国铁路客车的重要组成部分,高质量、高标准的维护和检修是保证高铁持续安全运营的必要保证。长期以来,CRH1B型动车组的轴承压装由于设备落后等原因,无法绘制压力曲线,不能定量反映压装过程。目前,动车组轴承压装作业标准执行《CRH1A/B/E型动车组三级修检修规程》中的有关规定。随着动车组检修制造装备技术的提高和投入使用,动车组轴承压装及管理工作也步入了新的阶段。但关于压力曲线的标准仍无明确要求,给现场检修工作带来一定困难。

根据对动车组轴承压装曲线和轴颈轴承装配图纸的研究,通过对曲线图样的统计分析,可以根据轴承压装曲线压装力随位移或时间的变化量判断轴承压装质量,给现场生产、检修带来方便。

2 轴承压装曲线原理及含义

2.1轴承压装曲线原理

计算机显示的压装力是由压电传感器采集的压强信号,输出电压信号,经过线性放大器放大,转换成电压值,通过信号采集卡A/D转换芯片转换成数字信号,对数字信号的编码进行定义,每个数字信号就代表一个对应的电压值。轴承压装过程中,顶尖缸对中定位轮对,计算机记录轴承推进缸未接触到轴承时的顶尖缸压力(顶尖缸给推进缸一个向后的反作用力),在轴承推进缸推进轴承的过程中,记录推进缸压力,轴承压装力为推进缸压力减去轴承推进缸未接触到轴承时的顶尖缸压力。保压时的压装力即是推进缸的压力。

轴承压装曲线是压装力与位移的曲线,设备采用位移编码器发射脉冲,每隔0.1 mm发送一个位移信号,计算机根据位移脉冲信号采集压装力,再根据人眼所能识别到的分辨率在坐标系内描点,按照位移每隔0.2 mm描一个点绘制成压力曲线。轴承压装保压时的曲线是压装力与时间的曲线,每隔0.1 s采集一次压装力描一个点,依次采集绘制而成。

2.2轴承压装曲线含义

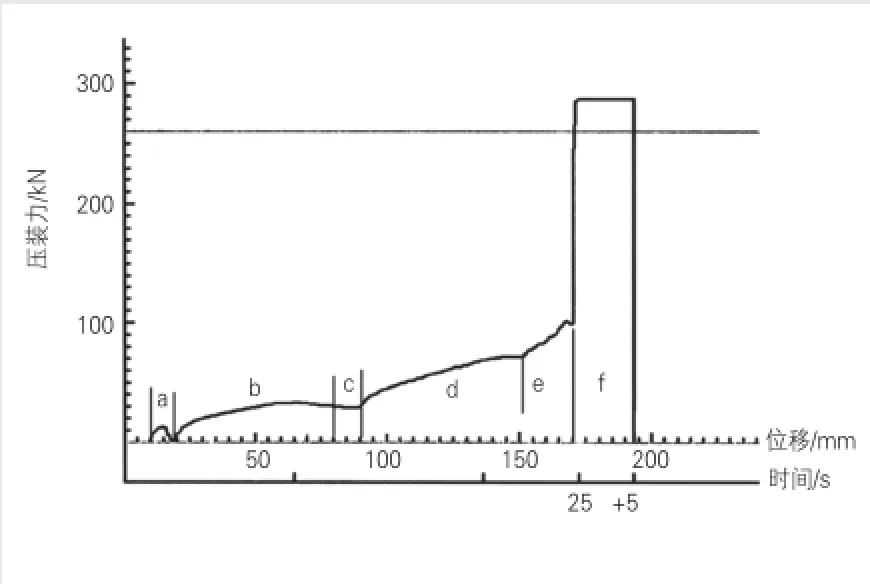

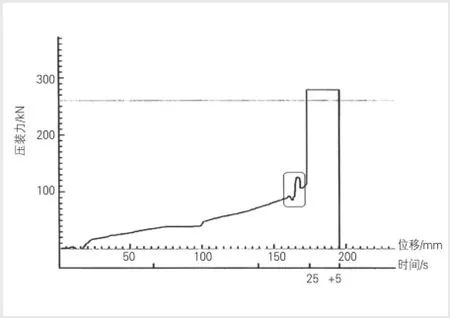

轴承压装曲线见图1。CRH1型动车组轴承为双列圆锥滚子轴承,后挡圈由油封连接于轴承上,可相对轴承旋转、窜动,但不可分离。轴承压装时,轴承内圈相对轴颈的位移从有压力开始计算,压装到位终止,轴承相对轴颈的位移为161 mm。轴承压装曲线可分为六部分:a、b、c、d、e和f区。a区表示轴承初始压入轴颈上,反映了初始压入的压装力随位移的变化;b区表示靠近后挡圈的半列轴承与轴颈过盈配合的压装力随位移的变化;c区表示轴承中隔圈与轴颈的间隙配合,压装力随位移的变化略有下降;d区表示双列轴承同时与轴颈过盈配合的压装力随位移的变化,压力曲线随着位移的变化(过盈配合面积增加)逐渐上升,反映了双列轴承与轴颈配合压装力的叠加;e区表示轴承压入轴颈及后挡圈压入防尘板座的全过程,由于轴承轴颈过盈配合,轴承后挡圈与防尘板座过盈配合,压力曲线上升反映了轴承压装力随过盈配合面积的增加而增加;f区表示轴承压装到位后,在最终贴合力274.6~313.8 kN(28~32 t)的作用下,保压5 s,最后卸载的过程。

3 轴承压装故障率统计

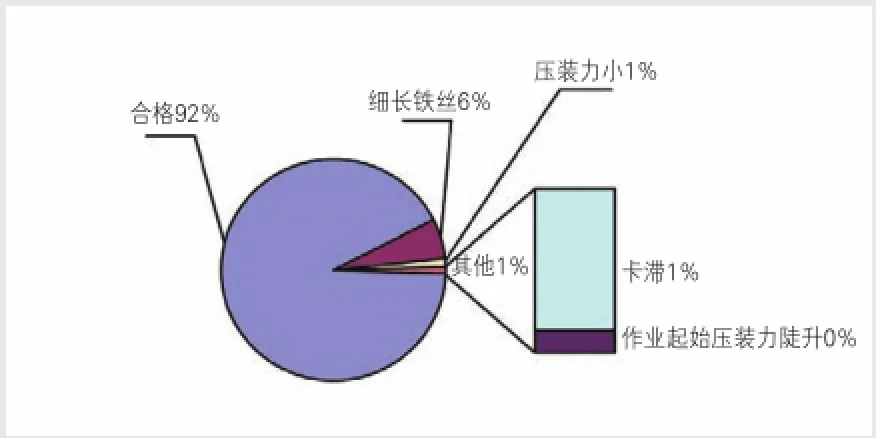

转向架车间开展CRH1型动车组转向架检修,累计轴承压装287条轮对、620套轴承。压装后,有部分轴承出现细长铁丝、压装力小、压装过程出现卡滞和压装作业起始压装力陡升等现象,退卸轴承重新压装后,压力曲线走向良好,压装力满足要求。轴承首次压装,合格528套,出现细长铁丝34套,压装力小5套,压装过程中出现卡滞6套,作业起始压装力陡升1套。轴承首次压装故障率统计见图2。

4 常见压力曲线异常分析

根据压力曲线的原理和含义,针对压装过程中出现的异常曲线,对故障原因分析如下。

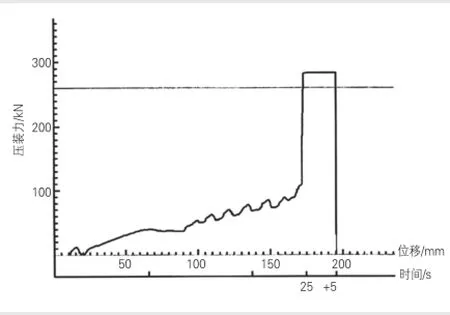

(1)轴承压装过程中出现卡滞。出现卡滞现象的轴承压装曲线见图3。可见,轴承压装力在双列圆锥滚子轴承与轴颈过盈配合压装过程中变化幅度较大,现场压装过程中卡滞比较明显,声音较大。

图1 轴承压装曲线

图2 轴承首次压装故障率统计

图3 出现卡滞现象的轴承压装曲线

原因分析:由于轴颈圆柱度和轴承内圈圆柱度较大,造成压装过程出现卡滞现象。

卡滞现象的产生,导致轴承压装速度不平稳,容易引起压装过程中产生轴颈划伤,产生安全隐患,降低车轴使用寿命。

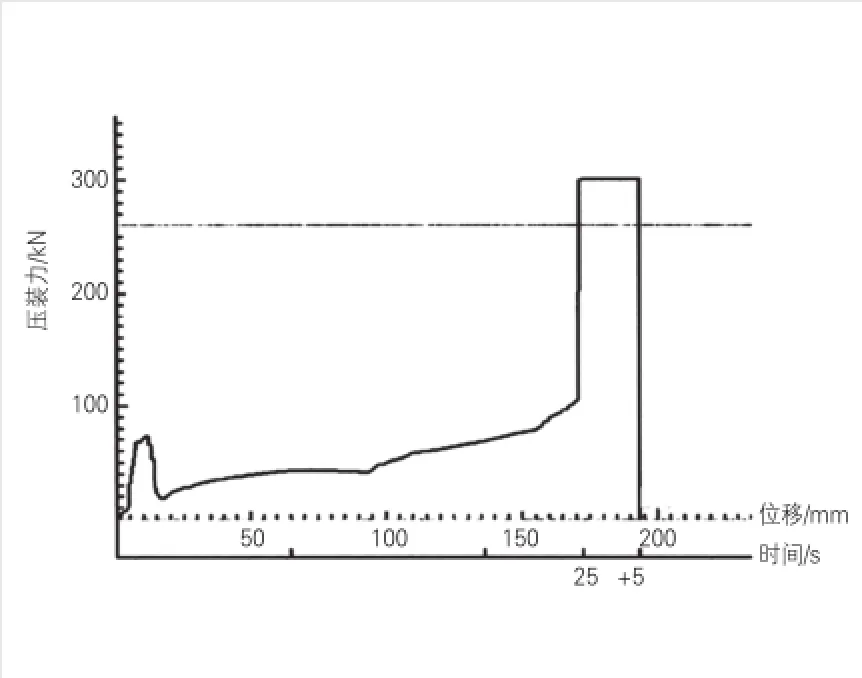

(2)轴承压装作业起始压装力陡升。起始压装力陡升的轴承压装曲线见图4,起始压装力陡升属不正常现象。

原因分析:对轴承压装过程和压装曲线进行分析,压装起始阶段,轴颈上平面高出压装机轴承引导套上平面约1 mm,轴承靠压装机压头侧略有下垂,造成轴承与轴颈的同轴度低,压装初始有卡滞,轴承内圈倒角刮伤轴颈,造成压力陡升。

(3)轴承压装力小。压装力小的轴承压装曲线见图5。可见,随着位移或时间的变化,压装力较小,为47.6 kN。CRH1B型动车组轴承轴箱结构、检修限度和AM96轮对相似,参考《铁路客车轮对和滚动轴承轴箱组装及检修规则》,轴承压装力应为58.8~215.6 kN。

图4 起始压装力陡升的轴承压装曲线

原因分析:对轴承压装过程进行分析,轴承压装力小,主要原因是轴颈表面有波形,轴承压装后,轴颈与轴承内圈的有效接触面积小。

(4)轴承压装后,轴端出现细长铁丝。轴端出现细长铁丝的轴承压装曲线见图6。可见,图示方框区域内压装力波动较大,压装力随位移的变化剧烈。

原因分析:轴承压装过程中,轴颈上平面高出压装机轴承引导套上平面约1 mm,由于轴承结构原因,轴承端部有一个可活动的轴承密封座,与轴颈过盈配合,轴承穿越上引导套后,在重力作用下,轴承密封座下垂,不能准确保证与轴颈同轴度,造成压装过程中密封座刮到轴端,产生细长铁丝。

图5 压装力小的轴承压装曲线

图6 轴端出现细长铁丝的轴承压装曲线

(5)轴承压装到位保压时终止贴合压力出现突变现象。轴承压装到位,保压过程中,压装力陡升,属不正常现象。轴承压装到位保压时出现突变是设备液压系统故障造成的,压力超过313.8 kN(32 t),轴承与后挡圈结合部位的聚酰胺密封被损坏,需要退卸轴承。

(6)保压时间过短。轴颈轴承过盈配合压装后,需要保压3 s以上,以维持轴颈轴承的塑性变形,防止轴承在弹性变形恢复力的作用下向轴端面发生窜动,轴承保压时间过短,易产生质量安全隐患。

5 解决方案

为提高轴承压装质量,根据轴承压装过程和原理的分析,研究轴颈轴承的装配,解决方案制定如下。

(1)CRH1B型动车组轴颈轴承过盈量应为0.043~0.093 mm,提高轴承选配过盈量的标准,按照过盈量取中间值0.058~0.078 mm选配,可获得良好的压力曲线,确保轴承压装力在参考值范围内。

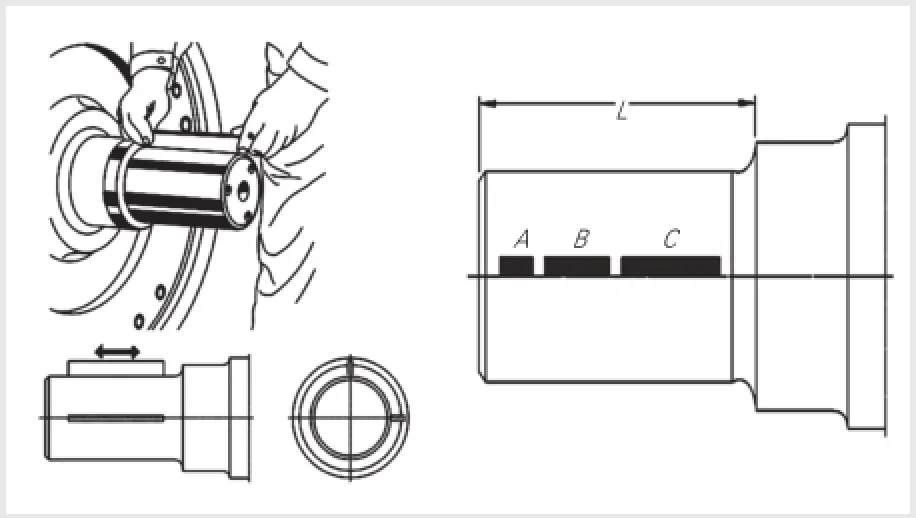

(2)用刀口尺检查轴颈,应满足A+B+C>2/3L(见图7)。抹有蓝色涂料的刀口尺按图7在轴颈上按轴向前后移动几次检查。应在90°内对两个平面进行检查,如果刀口尺留下实线,轴颈适合使用;如果留下虚线,长度小于/等于总长度的2/3,轴颈必须报废或进行修理。此种方法可确保轴承内圈与轴颈的有效接触面积较多,确保轴承压装曲线平稳,提高轴颈圆柱度的检查标准,防止压装过程出现卡滞现象。

(3)对轴承压装机轴承引导套进行改造,保证轮对定中后轴颈上平面高出压装机轴承引导套上平面在0.3 mm以内,减少轴承压装作业起始压装力陡升和细长铁丝现象的出现。

(4)轴承压装前,预先穿上尼龙套,对轴承密封座和中隔圈进行同轴定位,采用纸胶带粘贴固定密封座,保证轴承穿上引导套之后,在重力作用下,轴承密封座不下垂,确保与轴颈同轴度,防止细长铁丝现象出现。

图7 检查波形

6 整改效果

针对轴承压装过程中出现的一系列问题,经过研究,提出解决方案,对设备和工艺进行整改。改进后轴承的压装质量明显提高,减少了压装后细长铁丝、压装力小、压装过程中卡滞和压装初始压装力陡升等现象的出现。

7 结束语

滚动轴承的压装质量直接影响动车组的运行安全。轴承压装曲线能直观反映轴承压装过程中压装力与位移或时间的关系,为轴承压装质量的判别提供依据。以上几种故障轴承压装曲线在现场作业中时有出现,如未及时发现,一旦投入运用,将给铁路运输带来极大安全隐患。

[1] 运装客车[2011]385号 CRH1A/B/E型动车组三级修规程(试行)[S].

[2] 中华人民共和国铁道部.铁路客车轮对和滚动轴承轴箱组装及检修规则[S].北京:中国铁道出版社,2007.

关永永:广州铁路(集团)公司广州动车段,工程师,广东 广州,511483

李冠辉:广州铁路(集团)公司广州动车段,工程师,广东 广州,511483

责任编辑高红义

U266.2

A

1672-061X(2014)03-0047-04