火电厂输煤程控系统的研究与设计

2014-01-17谭宝成叶国印

谭宝成,叶国印

(西安工业大学 电子信息工程学院,陕西 西安 710032)

目前我国火电厂大部分还是以燃煤为主,加工、运输、贮备足够的燃煤是火电厂最基本、最主要的生产环节之一[1]。国外大型燃煤电厂多为基于可编程序控制器(Programmable Logic Controller即PLC),智能测量控制仪表,通用计算机等构成的集散控制系统。本文采用了国际目前最先进的3C(Control,Communication,Computer)技术,控制系统为典型的DCS系统,分为生产管理层、现场控制层、就地控制层。该系统可大大减少运行和维护人员的工作量,减少事故的发生,对电厂的安全高效运行有很大的帮助。随着电力工业的大力发展以及电力企业之间的竞争的加剧,在“厂网分开、竞价上网”的大背景下,电力生产企业面临着前所未有的考验,如何降低成本,提高企业的市场竞争力便成了电力企业的共同议题。该系统必将会受到越来越多的关注。

1 系统结构

输煤程控系统主要由四部份组成,分别为卸煤部分、堆煤部分、上煤部分、配煤部分组成,一般各个电厂的卸煤部分和堆煤部分是对外来煤进行整理,以供上煤部分使用。由于各个电厂的历史背景条件不同,所以这部分是相对独立自由的。本系统重点研究上煤部分和配煤部分。输煤系统框图如图1所示。

图1 输煤系统框图Fig.1 Temperature control system structure

上煤部分是输煤皮带机完成将原煤从煤场输送到原煤仓的过程;配煤部分是将从上煤系统输送来的煤按照一定的要求、规律、顺序地分配到煤仓中的过程。输煤系统所有受控设备包括各级送料皮带,一、二级碎煤机室中等主要设备。本设计所需要受控对象包括:碎煤机4台,带式输送机8条,双侧犁式卸料器6台,原煤仓4座,电动三通挡板2台,振动给料机4台,震动筛2台,电动缓冲滚筒2台,带式除铁器2台,盘式除铁器2台,电子皮带秤2台等。由于火电厂在一定时间内煤质量相差很大,因而用煤量亦相差很大,输煤系统必须具有灵活多样的运行方式,只有这样机组才能达到稳发电满发电的目的[2]。

2 输煤程控设计控制方式

输煤程控系统分为上煤和配煤两部分。为了使系统便于操作及安全可靠运行,对于上煤部分要求可分为程控自动、集控方式和手动方式。

1)程控自动:整个系统通过上位机进行键盘鼠标控制,首先在上位机预先流程菜单上选择流程路径,然后系统自动检查是否正确,当犁煤器、盘式除铁器、三通挡板到位,而且落煤管、筛煤机的堵煤检测设备无报警后。这时系统提示准备就绪,运行操作人员这时可以在上位机发出指令,系统自动完成相关设备的顺序启动。每条皮带启动前报警器发出20 s报警,皮带启动后警铃停止。程序停机时按顺煤流逐一按预定的延时停机。

2)集控方式:在上位机上通过鼠标键盘完成操作,分为远程联锁手动和解锁手动,解锁手动可对任何一台设备随意启停,要求是在不带负载方式下运行,主要是在设备调试时使用。联锁手动是按逆煤流方向对设备进行一对一的启动,停机时按顺煤流方向一对一停止。当手动关停运行的任何一台设备时,这台设备逆煤流方向上的所有设备联锁停机。

3)就地手动:在设备检修调试或发生紧急情况下,直接在设备现场控制箱上进行。

上煤部分的输煤设备以逆煤流方向启动;按顺煤流方向从煤源开始每一台设备延时停车,并且延时时间可以设定使其上余煤正好走空,这样保证下次再次启动时设备处于空载状态。在运行中,当任一台设备发生重大事故,如皮带的拉线动作和持续2S的皮带打滑、重跑偏(≥35°)、落煤管堵煤等,PLC主机立即向此设备发停车信号,并因此设备停车而联跳故障点以上(逆煤流方向)的设备,并且故障点设备急闪灯,显示故障点发生的地点、及故障发生类型。但由于碎煤机的特殊性,除自身事故采取延时(破碎声音消失1~2分钟后)联跳,不允许在给煤过程中停机。当按紧急停机时,运行设备立即全线停机,仅碎煤机延时停机。顺序启动和停车流程如图2所示。

图2 顺序启动和停车流程图Fig.2 The flow chart of the order to start and stop

配煤控制分为程控配煤、手动配煤和就地配煤。配煤系统具有分炉计量及分场计量功能,为电厂的平衡计算创作条件。程控配煤根据锅炉对不同煤种的加仓要求,加仓起始,先依次对出现低煤位的仓进行优先配煤,待所有煤仓低煤位信号消失后,再进行顺序配煤,可以设置时间兼顾高料位信号顺序转到下一个煤仓进行顺序配煤。如果又出现低煤位仓则停止原顺序,优先为低煤位仓配煤并保持原配煤时间 (可设置),配至一定数量后再转入顺序配煤程序,当达到高料位设置后再按照上位机设定的顺序为下一煤仓配煤。当所有煤仓出现煤位上限信号后,上煤部分停机并将皮带上的煤配给各原煤仓,其中要自动跳过满仓、高煤位仓和检修仓。手动配煤是在上位机上手动操作控制犁煤器的抬落,就地配煤是就地值班员将犁煤器控制箱控制开关(三位自锁开关)打到就地位置,实现就地操作配煤,这时该犁煤器不受上位机的控制。程序配煤流程图如图3所示。

图3 程序配煤流程图Fig.3 The program flow chart of coal blending

3 系统设计

输煤程控采用双主机 (双机热备用)配置的SIMATIC PLC S7系列S7-300完成上煤部分及配煤部分控制等功能,PLC置于输煤程控综合室。S7系列PLC是德国西门子公司传统意义的PLC产品,其中S7-300是针对中等性能要求的模块式中小型PLC,最多可扩展32个模块,丰富的数字量和模拟量I/O,并可用STEP7对所有SIMATIC部件进行硬件组态和通信连接组态、参数设置和编程。高性能、高可靠性的可编程逻辑控制器,可以为不同工业领域提供个性化解决方案,广泛用于各种机械设备和生产过程的自动控制系统中。

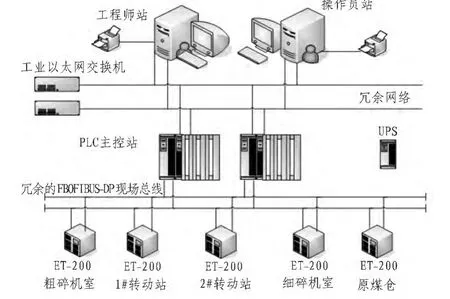

整个系统共分为三层,包括生产管理层(输煤程控室)、现场控制层(PLC控制站)及就地控制层(远程I/O)。现场各种数据通过PLC系统进行采集,并通过主干通信网络—环形工业以太网传送到中心控制室监控计算机进行集中监控和管理。由于火电厂输煤系统设备的特殊性:联锁性强、设备分散、干扰性强等,系统设有一个主站和若干个远程I/O分站,主站为S7-300系列。远程I/O口站分别是输煤综合楼站、粗碎机室站、1#转运站、2#转运站、细碎机室站、煤仓层远程站,由ET200分布式I/O构成[3]。现场设备(传动设备、执行器、传感器)等信号就进接入附近的远程I/O分站,通过设置冗余的PROFIBUS-DP总线网络实现于系统主站的通讯,这样减少了大量的I/O接线。这样以系统主站为控制中心,将上煤、配煤等过程构成了一个庞大的、联锁的、冗余热备的监控网,完成对系统内设备集中管理和分散控制。输煤程控系统结构图如图4所示。

图4 控制系统结构图Fig.4 Control structure chart

图2 中,为了保证输煤系统的稳定安性,系统主站S7-300系列PLC,采用互为热备用的机架通过光纤实时更新保存数据同步[4]。其中CPU319-3PN/DP位操作指令的执行时间为0.01μs。数字量的输入和输出最多均为65536点,模拟量输入和输出均为4096个,西门子输入输出可由输入输出模块配置,简称信号模块,可分为数字量输入模块(DI),如SM 321;数字量输出模块(DO),如 SM 322;数字量输入(DI)/输出(DO)模块,如 SM 323;模拟量输入模块(AI),如 SM 331,;模拟量输出模块(AO),如 SM 332;模拟量输入/输出模块,如SM 334和SM 335。接口模块采用6ES7-153-1AA01-0XBO。在本系统中I/O点配置表如表1所示。

表1 系统I/O点配置统计表Tab.1 The system I/O point configuration TAB

其中数字量I/O点数负载率和模拟量I/O负载率都很低,所以I/O点数不是考虑的重点。使用S7-300系列只需考虑RAM存储容量的问题,整个系统内存使用量统计如表2所示。

表2 内存使用情况统计Tab.2 Statistics for used memory

S7-300系列CPU其RAM存储量为1 400 kB,并可以插入8 MB的微存储卡(MMC),上表可得系统所需要的内存量为784.8 kB,所占总内存量比例比较小,这样可以保证系统运行的稳定可靠性。根据系统的控制对象,本着先进、经济、通用的原则,选择主站采用S7-300系列,远程站采用STMTICET200 I/O系统。S7-300系列属于模板式结构,可以根据需求配置不同的扩展模板,其中包括:电源模板(PS)、中央处理器(CPU)、各种信号模板(SM),通信模板(CP),功能模板(FM)。开关量输入、输出模块均用继电器隔离,模拟量输入输出使用隔离器隔离。

管理层为的上位机监控软件采用西门子公司的WinCC(Windows Control Center), 连 接 到 冗 余 的 工 业 以 太 网(Industrial Ethernet)实现对设备可靠的实时监控。WINCC不仅有监控和数据采集 (SCADA)功能,还有组态、脚本(Script)语言和OPC等先进技术,工业以太网是专为工业应用专业设计的,可用24 V冗余供电,抗干扰能力强,采用标准导轨,方便组成各种网络拓扑结构,通讯介质根据通讯距离可以选择光纤或屏蔽双绞线,具有10Mbps/100Mbps自适应传输速率。该网络还具有良好的扩充性,还可以通过交换机及必要的网关设置连接到MIS或SIS网实现信息的集中监控和管理。控制层网路采用双网双缆冗余的PROFIBUSDP现场总线与主机通信,该网络各节点最远传输距离1 000 m,最多可接32个节点,是专门为工业控制现场层的分散之间通信设计的[5]。主要满足大容量信息传送的要求,其最大传输速率为12 000 kbit/s,远大于上表统计的传输载荷(784.8 kB)。

4 系统软件设计

输煤程控系统软件设计包括控制程序组态设计及上位机画面组态设计。

4.1 控制程序组态设计

输煤程控划分为输煤和配煤两部分来实现。根据现场设备和电厂实际的需求,将各个设备合理详尽的划分,合理的配置到就近远端I/O站,并将输煤线路分为若干个流程以便于上位机的操作。为了满足集控运行,需要设置连锁位来控制设备间的连锁,这在PLC程序中需要设置中间变量以满足各种控制方式的实现。对以配煤部分,通过控制犁煤器的抬落来控制煤流的走向,这些可以按照原煤仓料位计和高料位开关提供的反馈以及对煤仓、犁煤器等的设置来实现配煤的自动化。这样系统各控制站共同实现生产过程的控制和操作管理,包括系统设备正常启动关闭,可以进行急停、故障停止,设备间安全互锁,报警信息的采集和报警以及与上位机数据通信、备份。系统控制流程图如图5所示。

图5 系统控制流程图Fig.5 Control flow chart

4.2 上位机画面组态设计

在输煤程控室内,通过两台上位机监控计算机进行输煤系统的集中监测和控制,分为操作员站和工程师站[6]。上位机主画面主要为:控制方式选择、流程路径的选取、紧急情况停车和连锁等选择按钮。不仅能显示电机、三通等系统的运行状态、过程参数、报警等,还可以进行各种运行方式的选择和切换,进行自动、手动程控操作。该系统人机界面设计是应用西门子公司的WinCC来完成,人机界面的设计首先要创建数据库文件,本设计采用”Sybase SQL Anywhere”数据库来存储数据,将系统中的开关量、模拟量越限等存入到历史数据库中,然后再通过编写程序查询历史报警。然后再绘制静态工艺画面,最后通过数据链接建立动态链接,使数据库数据与静态工艺画面动态地连接起来。通过先导可以实现按时间段或是按照某一设备或是某一类数据来查询历史数据库。考虑到煤量的统计和对各个煤仓煤位的监控,我们对以上模拟量做历史趋势表,可以实时的显示、查询以上数据。

5 结 论

火力发电厂的燃煤输送系统是电厂生产系统重要组成部分,随之我国火电厂装机容量的提高,对输煤程控系统等共用自动化控制系统提高了更高的要求。本文在对其组成进行分析的基础上。充分利用了西门子公司S7系列PLC可靠性、扩展性好、易于使用等方面的优势。将原来相对落后的输煤系统提高到了一个崭新的水平。通过PLC双主机冗余热备,PROFIBUS-DP的双网双缆冗余和工业以太网的双冗余实际以及上位机的双机配置,实现了系统的全冗余设计。另外该系统具有很好的开放性,为将来扩容提供了便利条件。

[1]于庆广,闵勇,丁仁杰,等.大型火电厂输煤程控系统的网络控制系统设计[J].电网技术,2001(2):44-45.YU Qing-guang,MIN Yong,DING Ren-jie,et al.Large coalfired power plant coal SPC system of network control system design[J].The Grid Technology,2001(2):44-45.

[2]赵新华.火力发电厂燃煤输送系统的运行与维护[J].煤矿机械,2011(2):201-202.ZHAO Xin-hua.Thermal power plant coal conveying system running and maintenance of[J].Coal mining machinery,2011(2):201-202.

[3]廖常初.S7-300/[M].400 PLC应用技术[M].北京:机械工业出版社,2011.

[4]殷兴龙.PLC应用与实践[M].西安:西北工业大学出版社,2009.

[5]刘国海.集散控制与现场总线[M].北京:机械工业出版社,2006.

[6]苏昆哲.深入浅出西门子WinCCV6[M].北京:北京航空航天大学出版社,2004.