煤矿工作面综采设备顺煤流启动技术

2021-09-23吴爱民刘建伟

吴爱民,刘建伟

(宁夏天地奔牛实业集团有限公司,宁夏 银川 750000)

0 引言

目前煤矿工作面运输设备启动时由外向里逐台启动称逆煤流启动;停车时由里向外逐台停车称顺煤流停车。采用逆煤流启动顺煤流停车的运行方式主要是防止各运输设备上的煤炭残留或因后级设备问题导致煤流运行中断从而对前级设备产生影响。同时也带来了设备空转时间长,能源消耗大的问题。随着大功率中高压变频技术在刮板输送机中的成熟应用,井工综采设备完整的变频应用趋于完善,一网到底环网技术逐步普及到了综采工作面,变频器完善的通讯接口以及丰富的数据共享功能,为实现统一协调井工综采设备的启动逻辑顺序成为可能。近年刮板机、转载机、皮带机煤流检测技术逐步应用,为综采设备顺煤流启动奠定了技术支撑。

1 现有煤矿综采设备启动顺序

设备启动流程为:主井皮带机→顺槽皮带机→破碎机→转载机→刮板输送机→采煤机。前级设备启动后达到额定运行速度,给下一级指令后,下级设备开始启动运行,据统计从调度室下达开机命令,从第一级设备启动到正常采煤时间大于40 min,甚至达到1 h以上,并且启动方式靠各设备司机操作,无法了解上级、下级设备的运行情况,主要靠司机经验判断上一级正常后再启动本设备,并且在启动后,不论设备上是否有煤流或煤流负荷的大小,一直恒速运行。显而易见这样的启动、运行方式使设备空运转时间很长,最终浪费功耗,设备磨损严重。

2 适应顺煤流控制技术发展现状

2.1 煤流检测技术

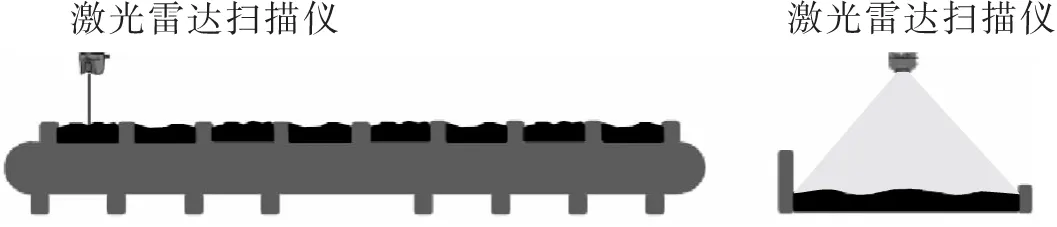

以“煤流系统”为对象,涵盖从刮板机、转载机、井下原煤运输各型号皮带机、主斜井皮带机运输机/立井提升机、地面选煤厂输送皮带机、选煤厂内煤流输送系统、地面堆场管理系统、装船/装车系统等煤流流经设备;体现了对井下原煤运输环节、提升环节、地面原煤运输环节以及洗选环节所涉及单体设备的自动化和智能化,以及全运输环节的系统性和整体性理念,通过完善的数学建模、可靠的软、硬件体系,不仅实现物理设备的智能化、系统化,实现运营管理的自适应性、系统性的变革。采用激光雷达扫描传感器,扫描煤层轮廓,可以检测设备上有无煤流、煤层厚度、通过的煤量等信息,具体原理如图1所示。

图1 扫描仪安装及扫描示意Fig.1 Installation and scanning of scanner

tf时间内通过扫描仪的煤量为

式中,dr为空载距离测量值;α为当前扫描宽度;dα为实际距离测量值;α0为起始扫描角度;δ为角度分辨率;αf终止扫描角度;Uk为每个刮板的体积。

智能煤流系统检测单元主要由扫描仪和工业PC组成,用于实时扫描煤流的断面形状,并对检测到的数据进行计算,实时获得煤流的平均高度值,并将这些数据通过以太网通信传出。用于对整个胶带机运输系统的煤流情况进行在线扫描和计算,是最重要的传感器,也是智能煤流系统得以实施的重要基础,如图2所示。

煤流从空载到带载的变化过程:在来煤的情况下,皮带上从很少煤量变化为有较大煤量的一段时间,可以看到煤流的轮廓变化以及煤层高度的变化情况。

图2 煤流平均高度的变化曲线Fig.2 Variation curve of average height of coal flow

2.2 矿用变频技术的发展

变频技术在最近20 a飞速发展,在大部分煤矿企业获得了广泛应用,例如:晋城煤业集团、潞安矿务局、淮北矿务局等。运用变频器对带式输送机的驱动进行改造,给用户带来较大的社会和经济效益。

实现带式输送机系统的软起动:运用变频器对带式输送机进行驱动,使用变频器的软起动功能,将电机的软起动和皮带机的软起动合二为一,通过电机的慢速起动,带动皮带机缓慢起动,将皮带内部贮存的能量缓慢释放,使皮带机在起动过程中形成的张力波极小,几乎对皮带不造成损害。

实现皮带机多电机驱动时的功率平衡:应用变频器对皮带机进行驱动时,一般采用一拖一控制,当多电机驱动时,采用主从控制,实现功率平衡。

降低皮带带强:采用变频器驱动之后,由于变频器的起动时间可在1~3 600 s可调,通常皮带机起动时间在60~200 s内根据现场设定,皮带机的起动时间延长,大大降低对皮带带强的要求,降低设备初期投资。

降低设备的维护量:变频器是一种电子器件的集成,它将机械的寿命转化为电子的寿命,寿命很长,大大降低设备维护量。同时,利用变频器的软起动功能实现带式输送机的软起动,起动过程中对机械基本无冲击,也大大减少了皮带机系统机械部分的检修量。如晋城煤业集团王台二号井顺槽皮带采用变频器驱动后,仅皮带扣一项年节约费用就达一万多元。

节能:在皮带机上采用变频驱动后的节能效果主要体现在系统功率因数和系统效率2个方面。

通过变频技术在煤矿的推广应用,为统一实现顺煤流集中监测控制奠定基础。

3 顺煤流启动设计

3.1 顺煤流启动方案及实现方式

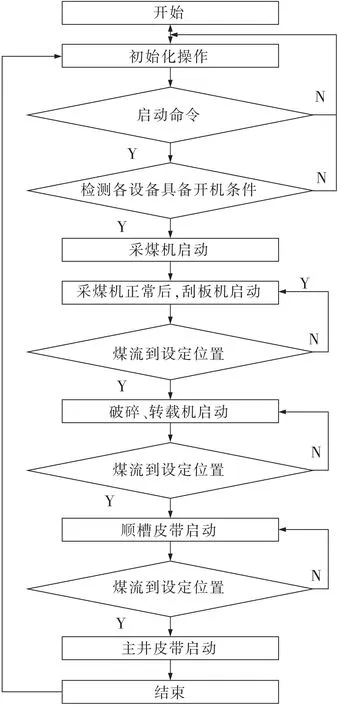

启动方案:通过对该矿调研论证,设备的开机流程可调整为,调度室下达开机指令→判断各输送设备是否具备启动条件→各设备均允许启动运行→采煤机启动→刮板机启动→采煤机开始割煤→煤流到达刮板机机头→启动转载机→启动破碎机→启动顺槽皮带机→煤流到达顺槽皮带机机头→启动主井皮带机→启动完成。

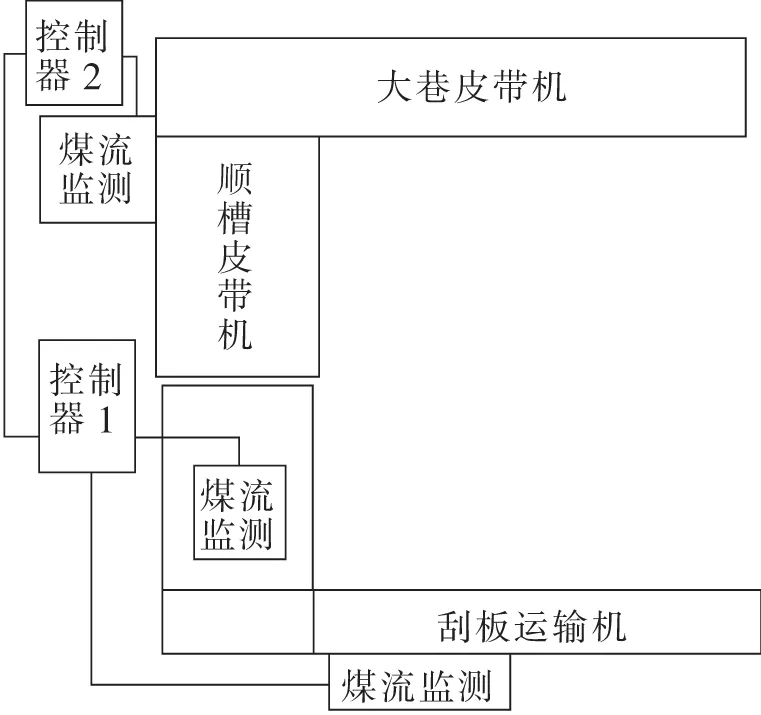

实现方式:对在刮板输送机、转载机、皮带机合适位置,安装煤流监测装置,并通过控制器1、2实现对输送设备的启动控制,如图3所示。

图3 煤流监测及启动控制示意Fig.3 Monitoring and start-up control of coal flow

在原运输系统逆煤流一键启动方式的基础上进行改进,实现运输系统的顺、逆煤流自适应一键启动,在除最前级皮带机外的各部皮带机上安装3个有煤监测点,各有煤监测点的实时数据传到PLC主控制器内,为保证皮带顺、逆煤流安全可靠启动运行,3个有煤监测点设置互锁参数,防止任一检测点失灵,前级皮带未开机造成皮带堆煤事故。

发出顺煤流启动信号前先对所有辅助设备进行检测(按复位按钮),所有辅助设备正常后,再按启动按钮,主控制器对所有有煤监测点进行检测,任意一个监测点检测到有煤时,自动启动前级皮带;任何一部皮带有煤监测点出现故障,本级和上级皮带逆煤流启动,其它皮带转换为顺煤流启动。

在每部皮带机上合理设置3个有煤监测点,作用分别是1#监测点检测到有煤时,发出1个给前级皮带启动的指令;2#监测点检测上级皮带是否运行,如果没有运行信号,本级皮带停车;3#监测点检测在顺煤流刚开机后,在前级皮带没有运行的情况下,2#与3#监测点之间是否有煤,如果有煤,本级皮带停车,上级皮带启动,防止堆煤。

各监测点之间互锁设置,安全可靠,不会出现堆煤事故,提高设备开机率,该项目构思新颖,设计独特,从根本上解决了带式输送机启动时间长、电能浪费严重问题。启动流程如图4所示。

图4 顺煤流启动流程Fig.4 Start-up process of coal flow

3.2 预期效果

3.2.1 与传统逆煤流启动效果对比

本项目成果很好地解决了逆煤流启动,顺煤流停止的传统启动方式的不足。在顺煤流开机时,无论皮带上是否有煤均不会造成堆煤现象,开机时间短,减少空转时间,减少设备磨损,节省电能多,并提高生产效率。

3.2.2 经济效益分析

直接经济效益:当地面皮带集控系统一键启动逆煤流皮带,从皮带机启机到下运皮带启机约需10 min。每天按开机3次计算(交接班时中间有1 h左右不出煤,停机),下运皮带带长1 750 m,带速4 m/s,电机功率4×560 kW(因是最后一部皮带故不存在空载损耗),主井皮带(第3部皮带)带长3 350 m,带速4 m/s,电机功率4×2 240 kW,空载损耗4×250 kW·h,每天节省电能1 160 kW·h;201皮带(第2部皮带)带长68.5 m,带速4 m/s,电机功率560 kW,空载消耗电量50 kW·h,每天节省电能95 kW·h;214皮带(第1部皮带)带长190 m,带速4 m/s,电机功率560 kW×2,空载消耗电量2×50 kW·h,每天节省电能195 kW·h。

主井皮带、1号皮带、2号皮带:每天可节省电能1 450 kW·h,每年可节省电能50.75万kW·h,节省电费约50.75万元/a。

间接经济效益:采用逆煤流启动皮带,从皮带机启机到下运皮带启机约需10 min;实行主运皮带系统顺煤流启动,按每天开机一次计算,每天可节约皮带启机时间10 min,按工作面每小时生产原煤1 500 t,每天可提高原煤产量250 t,每月可提高原煤产量7 500 t,每年提高原煤产量90 000 t,按400元/t计算,每年可增加经济效益约3 600万元。

4 结论

如果采用顺煤流启动方案,理论上能有效降低能源消耗,显著降低设备磨损。本顺煤流启动方式主要应用于多部长距离带式输送机作为主运输系统连续运输的矿山生产、洗选等场所,其经济效益明显,具有较强的推广应用价值。

该方案通过调研、理论计算、论证具有可实施性,但是具体调速参数的给定、各设备启动时常余量给定等方面,缺乏实际的验证,后期在实施过程中,需要对各输入、输出参数、协同速度控制、逻辑启动闭锁、故障判断等方面需要根据具体情况进行校正。