封口耐压强度检测在电池安全控制中的应用

2014-01-16楼晓天吴杭军刘军平

楼晓天,吴杭军,刘军平

(横店集团东磁股份有限公司,浙江金华 322118)

作为广泛使用的日常消费品,碱性锌锰(碱锰)电池的安全性能受到人们的高度重视。为保证安全,现有技术多在密封圈上设置安全阀,以在电池体内部气压高于设计值时打开泄压。为保证密封圈安全阀先于电池密封体屈服破坏,电池密封体本身的耐压强度应高于密封圈安全阀的破坏强度。在密封圈安全阀失效的情况下,电池的爆炸多以密封体上的封口结构[1]在内部高气压作用下受到破坏为特征,因此,检测封口结构的耐压强度,对电池的安全控制有重要意义。

由于各种原因,碱锰电池存在可能爆炸的风险,为提高安全水平,有必要在电池产品制造过程中,进行准确高效的安全质量控制。GB 8897.5-2006《原电池第五部分》[2]规定了水溶液电解质原电池的安全性能要求和检验方法,这些检验方法可定性地确定电池的安全质量情况。现有技术中,在电池中插入一个压力传感器,记录充电过程中的压力变化,测得电池的内压;也可用传感器测量充电过程中电池外壳的微小变化,计算电池内压[3]。这些方法比较复杂,用于耐压强度测试安全性差,不方便生产过程的质量控制,因此有必要引入安全简便的定量检测方法。

本文作者介绍了一种检测电池封口耐压强度的水压法,讨论了电池封口耐压强度检测在保证电池安全性能质量中所起的作用;对比实测了封口部位有无额外刻线情况下,密封圈安全阀经失效处理的LR6电池的封口耐压强度。

1 实验

1.1 实验材料

实验使用LR6电池,钢壳的扩口部位外径为14.2 mm,材料为0.25 mm厚的SPCEN钢带(日本产,本地冲制);密封圈外径为13.68 mm,材料为尼龙FE3734(美国产,本地注塑成形),检验确认密封圈安全阀的耐压强度为55~85 kPa。向部分密封圈底面灌注环氧树脂(AB胶,浙江产,工业级),静置2 h以上,使密封圈的安全阀失效;负极底盖外径为12.44 mm,材料为0.25 mm厚的SPCE钢带(日本产,本地冲制),分别用安全阀正常的密封圈和安全阀失效的密封圈装配集流体。

1.2 电池制备

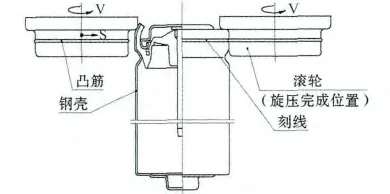

实验用电池以三轮径向旋压卷边封口工艺[4]制造,封口部位外周上的刻线可由卷边轮上的凸筋在旋压过程中压出。带刻线的卷边封口工艺示意图见图1。

图1 带刻线的旋压卷边封口工艺示意图Fig.1 Diagram of roller spinning with beading crimping process

使用AA型电池规格封口设备(加拿大产)上的同一个卷边工位,用同一组带突筋的3个卷边轮,按正常生产工艺旋压卷边封口,制得在封口部位外周上有刻线的LR6电池,刻线深度为0.1 mm,记为样品S1;拆下前述卷边工位上的3个卷边轮,将各卷边轮工作面上的凸筋车削去除后装回原位,按正常生产工艺卷边封口,制得在封口部位外周上无刻线的LR6电池,记为样品S2。旋压卷边后,样品S1、S2封口部位的外径为14.0 mm。所有样品电池均用该封口设备上的同一整形模,压缩电池封口部位的外径为13.97 mm。样品S1、S2使用安全阀失效的密封圈。

使用安全阀正常的密封圈,制作封口结构分别与样品S1、S2 相同的样品 S3、S4。

制备两种不同封口结构的样品电池时,保证卷边轮的安装尺寸位置相同。车削去除卷边轮工作面上凸筋的过程中,不损伤卷边轮工作面的其他部位。制作各样品电池时,保证设备处于一致的正常生产转速。样品S1、S2,电池内均无负极、电解液和隔离管,样品S3、S4,电池电化学工艺与日常正常生产的电池一致。

1.3 电池封口耐压强度测量

圆柱形碱锰电池的封口耐压强度测试原理见图2。

图2 电池封口耐压强度测试原理示意图Fig.2 Diagram of decrimping pressure test of a battery

如图2所示,水压法电池封口耐压强度的测试原理为:被测试电池的钢壳上壁开有一个小孔,电池体作为柱塞插入一个内部有两道O形密封圈的圆孔内,高压水通过钢壳壁上的小孔导入电池体内。导入电池体内的高压水使集流体受到一个往外的、挤推电池封口部位钢壳卷边的推压力。如果没有安全泄压措施,随着电池体内水压力的升高,钢壳的卷边最终会被集流体推直。由于失去钢壳卷边的锁扣作用,集流体会从电池体上爆脱。测出该过程中高压水的压力峰值,即可反映出电池的封口耐压强度。

实际测试步骤为:在样品S1、S2电池柱身上的一定位置,在AA电池穿孔夹具(加拿大产)里用尖锥穿刺一个直径为3 mm的小孔;插入AA型电池封口强度测试仪(加拿大产)的测试工位内;打开高压气源,气源压力150 kPa,流量为2 L/min,经气液转换,高压水导入被测电池体,直到集流体从电池体上爆脱;从PG5000-3000型峰值保持数显压力表(美国产,精度±0.25%)读出测试过程的压力峰值。

1.4 电池反充实验

模拟电池不正确安装使用时,电池被充电而产生大量内部气体情况下的安全性能。按GB 8897.5-2006中6.3.2.1款规定的实验条件[2],分别将样品S3和样品S4电池以4只为1组串联连接,其中1只反向连接,接通回路实验,观察是否发生爆炸或泄漏。样品S3、S4分别实验20组。

1.5 电池封口部位钢壳内表面的形貌观察

割切样品S1电池的卷边封口部位,用S-3000N型扫描电子显微境(日本产)对钢壳小片的内表面进行SEM分析。

2 结果与讨论

2.1 封口耐压强度

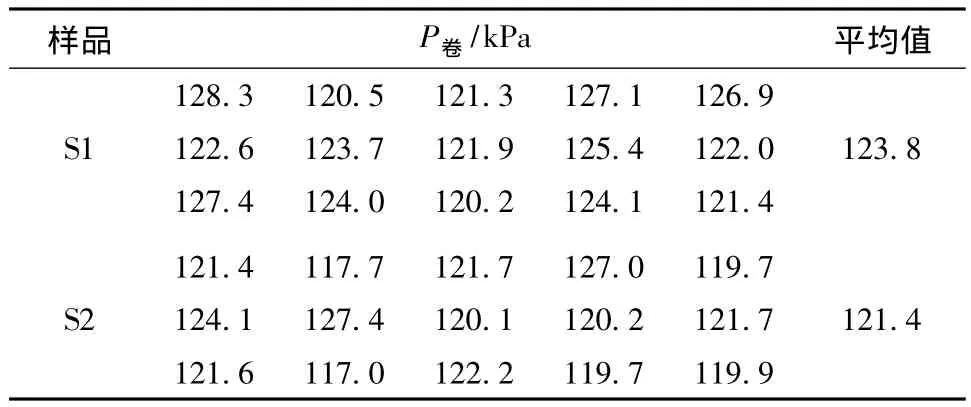

样品电池的设计封口耐压强度为110~140 kPa,密封圈安全阀的设计耐压强度为55~85 kPa。刻线有无情况下测得的电池封口耐压强度见表1。

表1 刻线有无情况下电池的封口耐压强度Table 1 Decrimping pressures of the batteries with or without extra beading

从表1可知,样品S1、S2的实测封口耐压强度分别为120.2~128.3 kPa和117.0~127.4 kPa,均在电池封口耐压强度的设计范围内,与密封圈安全阀的耐压强度之间有充足的间隔,可保证密封圈安全阀先于电池封口屈服泄压,电池不会有爆炸的危险。

样品1的封口部位有额外的刻线,使该部位的钢壳内表面的一部分被挤入与之配合的密封圈内,钢壳对集流体产生一定的锁扣作用,因此有刻线电池的封口耐压强度高于无刻线的电池。从表1可知,在可比条件下,封口部位的刻线仅使封口耐压强度的平均值增加2%,变化量被实测数据的离散性淹没。数值增加较小的原因是刻线深度仅为0.1 mm,而密封圈塑料的强度低,容易产生塑性变形,相对于较高的钢壳卷边的锁扣作用力,刻线产生的锁扣作用力显得较弱。

本文作者采用的检测电池封口耐压强度的水压法,参照了工程实践中普遍采用的液压实验代替气压实验的方法。以液态水代替气体作为介质,通过控制压力和流量,可获得平稳的测试过程,避免了安全风险,得到稳定可靠的实验结果。利用圆柱形电池的柱身作为工具,通过电池体侧面的开孔导入高压水,使得测试装置较简约。包括将试样装入和退出测试装置等步骤在内,单只电池测试过程所需的时间可短于6 s,测试结果可从峰值保持数显压力表上直接读出。

电池旋压封口时,钢壳的开口端被卷曲,将钢壳和插入其中的集流体扣合在一起。此处形成了一个封口结构,使电池成为一个密封体。在异常情况下,电池内部产生的大量气体在有限空间内形成高压,如果得不到安全地泄放,电池就可能爆炸。作为电池体容器的钢壳材料具有很高的强度,通常情况下,在内部高气压的作用下,即使产生很大的气胀变形量,也不至于破裂;实际的爆炸过程多是封口结构在内部的高气压作用下发生屈服破坏,爆炸时,集流体和电池内部的物质喷发出来。电池封口耐压强度检测的必要性,即源自于圆柱形钢壳电池爆炸时所呈现的这些特征,而封口耐压强度直接关系到电池的防爆安全性能。

为保证电池密封圈安全阀先于封口结构屈服,它的设计最低值p封min应高于密封圈安全阀耐压强度设计最高值p密max,并有一个安全裕度 p裕,即:

在密封圈安全阀失效的情况下,电池的封口耐压强度越高,爆炸就会越强烈,因此必须限制电池封口强度的最高值。参照本公司生产经验,电池封口的卷边卷曲程度和外径等几何参数的细小改变,就会对封口耐压强度带来显著的影响。要保证电池产品安全性能质量,简便快捷地定量检测安全性能相关的数据十分重要。

2.2 电池反充实验

样品S3、S4电池反充实验结果为:共40组4只电池串联连接的电池中,被反向连接的电池全部因密封圈安全阀屈服而漏液,没有发生爆炸。实验结果表明:相同封口条件的电池,如果定量检测结果确定封口耐压强度符合要求,定性的反充实验也能表明它们符合安全性能要求,两种实验方法得到相互印证。生产中,采用本方法进行电池产品安全性能质量控制是可行的。

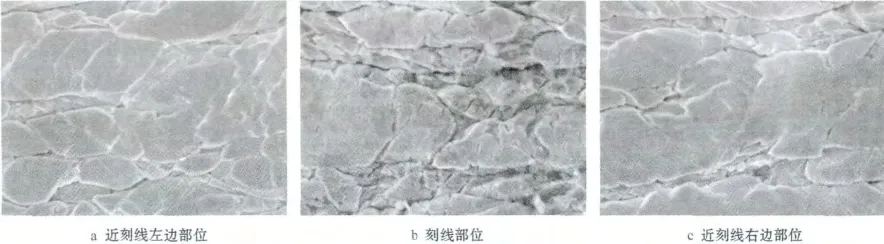

2.3 封口部位钢壳内表面的SEM图

带刻线的电池封口部位钢壳内表面SEM图见图3。

图3 电池封口部位钢壳内表面的SEM图Fig.3 SEM photographs of inner surface of steel cans in battery sealing area

从图3可知,电池封口部位额外的刻线,使该部位钢壳内表面的裂纹明显比它的邻近部位严重。在旋压加工额外的刻线时,局部钢壳材料受到强烈的挤压作用,产生了显著的局部塑性形变,形成容易构成毛细通道的丰富裂纹,它对电池的防漏不利[4]。

结合封口强度测试结果可以认为:电池封口部位额外的刻线,并没有存在的充分必要性。

3 结论

在无泄压条件下,以电池钢壳柱身为工具体,经电池钢壳侧壁上的开孔导入高压水,测定电池封口屈服破坏时的水压力,可用于反映电池的封口耐压强度。水压法可安全高效地得到直观稳定的测试数据。定量的电池封口耐压强度检测,可用于碱性锌锰电池产品的安全性能质量控制。

在本实验条件下,测得的LR6电池封口耐压强度值,在封口部位有额外刻线情况下为120.2~128.3 kPa,无额外刻线情况下为117.0~127.4 kPa,均在设计范围110~140 kPa内,在密封圈安全阀耐压强度处于55~85 kPa的设计范围内时,可保证电池的防爆安全。

LR6电池封口处0.1 mm深的额外刻线结构,使封口耐压强度增加约2%,对该部位钢壳的内表面有损害,在没有存在必要的情况下,可以考虑去除。

[1]GE De-hui(葛德辉),GAO Xiao-yue(高效岳).碱性锌锰电池封口新结构[J].Battery Bimonthly(电池),1995,25(4):174-176.

[2]GB8897.5-2006,原电池第五部分:水溶液电解质电池的安全要求[S].

[3]China Federation of Industrial Economics Academic Department(中国工业经济联合会学术部).电池技术标准应用手册[M].Beijing(北京):China Logistics Publishing House(中国物资出版社),2005.52-53.

[4]LOU Xiao-tian(楼晓天).LR6电池径向旋压封口的密封特性[J].Battery Bimonthly(电池),2013,43(4):229-231.