冷轧电解脱脂机组工艺及其所受影响的因素

2014-01-15郑广贤苏碧辉

郑 雪,郑广贤,苏碧辉

(武钢重工集团有限公司,湖北 武汉430083)

电解脱脂是钢带前处理中针对油脂清洗的一种方法,是清除冷轧时渗进钢带微观缝隙中润滑油的必要环节。脱脂质量的好坏直接影响后续退火和平整工序的进行,脱脂工艺的完善为提供优质光亮的成品板材有着非常重要的意义。

1 带钢脱脂工艺的产生和发展

电解脱脂机组是由连续镀锌脱脂段发展而来,用于对冷轧后的带钢表面进行清洗,去除带钢表面的残油、残铁和其他污染物,使钢卷进行罩式退火前的残碳、残铁量得到有效控制,可抑制退火时带钢粘结和黑带等缺陷的产生,从而达到中高档板材板面清洁度的要求。

连续热镀锌技术的发展阶段分为:森吉米尔法阶段、改良森吉米尔法(N.O.F法)阶段和美钢联法(全辐射法)阶段。早期的森吉米尔法阶段,还没有设脱脂段;改良森吉米尔法(N.O.F法)阶段,增加了化学脱脂槽;美钢联法(全辐射法)阶段,使得脱脂段得到发展和完善,单独发展为一个工艺分支机组——脱脂机组,为罩式退火生产提供清洁基板。

2 主要工艺设备

我国目前的许多连退、涂层生产线都采用了电解清洗带钢的前处理工艺技术,并且该技术日趋先进。整个电解脱脂机组设备分三部分:入口段设备、工艺段设备、出口段设备。入口段设备包括:活动鞍座、地辊、入口钢卷小车、开卷器、夹送矫直机、带钢过渡台、液压剪、1#纠偏装置、1#张力辊等设备。工艺段设备包括:高压水喷洗、碱喷淋、碱刷洗、电解脱脂、热水漂洗、热风干燥系统。相应配置了碱浸喷淋槽、碱刷洗槽、电解清洗槽、水刷洗槽、热水漂洗槽等5个主要功能单元及其循环系统,同时还包括有碱液自动配比供应添加系统、高压水系统、膜过滤系统等辅助功能单元。出口段设备包括:2#纠偏装置、2#转向辊、2#张力辊、出口剪、出口钢卷车、皮带助卷器、出口步进梁等设备。

2.1 电解工艺流程

以某冷轧厂电解脱脂机组(图1)为例,该生产线以清洗汽车板卷为主,达到减少钢板表面残油、残铁的目的,从而提升该厂冷轧汽车板品质。机组采用双开卷、单卷取形式,开卷设CPC,卷取设EPC等检测设备。机组入口设全自动窄搭接焊机,工艺段采用高压水喷洗—碱水喷淋—碱水刷洗—电解脱脂—热水刷洗—热水漂洗—烘干等工艺流程。机组出口段设测张辊,便于卷取张力控制;还设有焊缝检测装置。全线取消活套装置,采用最先进的电气装置调控张力和速度。工艺段采用物理清洗、化学清洗、电化学清洗相结合的清洗技术。全线的转向辊、夹紧辊、洗刷辊、挤干辊等数量较多,为薄板的顺利通过提供保障。

图1 冷轧电解脱脂工艺布置图

2.2 设备功能描述

天车将钢卷吊运到入口鞍座上,上卷小车托住钢卷,人工拆除捆带,然后入口钢卷小车将钢卷运到开卷机卷筒上,旋转液压缸膨胀固定钢卷,开卷机浮动,自动对中。开卷机将带钢头部导入夹送矫直机,将超差带钢头送至双层剪切掉。带钢通过夹送辊送入焊机焊接,通过1#张力辊进入脱脂工艺段。脱脂段首先进行化学脱脂(即高压水喷洗、碱喷淋、碱刷洗),然后进行电解脱脂,以除去化学脱脂后残留在带钢表面的油污,最后经过电解清洗的带钢进入热水刷洗槽清除表面的残余杂质,获得要求的表面清洁度。热风干燥后,带钢完成了整个脱脂过程。纠偏辊设在工艺段出口,用于出口段带钢的纠偏,2#张力辊布置在工艺段出口侧纠偏辊之后,用于提供工艺段正常运行所需的前张力,出口液压剪用于分卷和带钢取样,由人工操作控制,最后带钢通过出口转向夹送辊进入卷取机,将成品带钢卷成钢卷。

2.3 电解脱脂原理

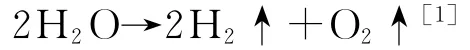

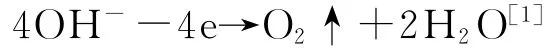

在冷轧板退火或镀层之前的原板上,通常有油脂、铁粉、氧化铁膜等残留物质(图2)。当带钢通过盛有碱性溶液的清洗槽时,在通以直流电的情况下,把带钢作为阳极或阴极,以此进行除油或称电化学除油。通常采用金属板作辅助电极,起导电作用。生产实践证明,电化学除油的速度是化学除油速度的几倍,而且油污清除更干净。这是因为电化学除油时,不论带钢作为阴极还是阳极,其表面上都大量析出气体,这实质是电解水的过程:

当带钢作为阴极时,其表面上进行的是还原过程并析出氢气:

当带钢作为阳极时,其表面上进行的是氧化过程并析出氧气:

电极表面上大量气体的析出,对油膜会产生强大的乳化作用。

电解清洗机理:当带钢通过电解清洗槽时,由于油和碱液间的界面张力减少,油膜产生裂纹。与此同时,电极由于通电而极化,使得带钢与碱液间的界面张力大大降低,因此很快地加大了二者的接触面积(碱液对带钢的湿润性加大),从而排除附着在金属表面上的油污,使油膜进一步破裂成小油珠。由于电流的作用,在电极表面上生成了小气泡(氢气和氧气),这些气泡变大,并带着油珠离开带钢表面(图2)。电解清洗过程是电极极化和气体对油膜机械撕裂作用的综合。

图2 原板残留物放大图

2.4 高压水冲洗工艺的应用

该系统利用高压水泵,将水通过喷嘴使巨大压力能转变成动能,从而形成高速射流,喷射到带钢表面,直接对带钢表面残留污物进行清洗。采用常温高压水泵,由七柱塞实现高压水的排出,流量脉动小,压力稳定,适合高压水连续清洗带钢的要求,不会产生因为流量和压力脉动大造成的带钢清洗不均匀,留下污渍痕迹。

高压水清洗槽为不锈钢焊接结构,入口设一对挤干辊,出口设两对挤干辊,挤干辊下辊固定,上辊由一对气缸驱动。槽盖上设抽雾口与全线抽雾系统连接。槽体上设回流口,清洗水沿回流口和附属管道回流到循环罐。带钢在槽内沿4个转向辊缠绕运行。高压喷射集管在带钢缠绕部分对带钢进行喷射,用高压水清洗带钢表面,初步去除轧制之后带钢表面的残油和残铁。

3 影响电解清洗效果的因素

影响带钢清洗质量的主要因素有清洗温度、清洗液中碱的浓度、电解电流、脱脂液中含油量、清洗时间(机组生产速度)等。此外,选用脱脂剂的成分组成对清洗效果亦有很大影响[2]。

保证电解清洗快速、高效的另一个重要条件是电流密度。当带钢表面油污一定时,电流密度越大,除油速度越快。但是,电流密度不能无限制地提高,因为电流密度加大到一定程度后,除油速度的增加不再明显,反而造成清洗槽电压过高,使电能消耗过大。其选择应能保证析出足够量的气泡,既能使油珠机械撕离,又能搅拌电解溶液。在实际生产中,能源消耗是一个更重要的经济指标,因此设计时必须选择合适的电流密度。使用高密度电流与普通型电流对比结果见表1。

表1 高密度电流与普通型电流清洗情况对比

[1] 吴建生.高电流密度电解清洗带钢技术的分析研究[J].轧钢,2001,18(02):39-42.

[2] 王林峰.冷轧带钢电解清洗工艺探讨[C]//2006年全国冷轧板带生产技术交流会论文集.113-116.