芳砜纶纺纱油剂的配方优化

2014-01-15郁崇文

白 洋 郁崇文

(1.大连东原纺织有限公司,大连,116000;2.东华大学,上海,201620)

芳砜纶(Polysulfonamide纤维,PSA纤维)又称聚芳砜酰胺纤维,其国内商品名为特安纶(TANLON),是我国具有自主知识产权的高性能纤维[1]。芳砜纶具有优良的高温尺寸稳定性、阻燃性、电绝缘性和化学稳定性,其产品主要用于防护制品、过滤材料、电绝缘材料、摩擦密封材料和其他工业织物(包括造纸毛毯、熨烫台布和涂层织物等)[2]。然而,由于芳砜纶的体积比电阻和初始模量较高,摩擦因数和卷曲稳定性较低,使得纤维在纺纱过程中易产生静电,纤维之间抱合力较差,从而导致其纺纱加工困难、成纱质量较低。目前,改善芳砜纶可纺性的方法主要包括对纤维进行等离子体处理[3-4]、将芳砜纶与其他纤维混纺[5-7]和在纤维表面施加纺纱油剂等。由于在芳砜纶表面施加油剂不会对纤维本身的优良性能造成影响且成本较低,因此较为常用。

化纤油剂由多种化学品复配而成,主要包括平滑剂、乳化剂和抗静电剂[8]。在本研究的前期工作中,选用了工业白油(矿物油)作为平滑剂,月桂醇聚氧乙烯醚(JFC)作为渗透剂,脂肪醇与环氧乙烷缩合物(MOA-3和MOA-9)作为乳化剂,并筛选了六种抗静电效果较好的抗静电剂,分别配制了六种适合于芳砜纶纺纱的油剂。结果表明,添加抗静电剂为异己醇聚氧乙烯醚磷酸单酯钾盐(TF-481)的油剂能较好地改善芳砜纶的可纺性。但前期研究仅探讨了一种油剂配方,其抗静电剂质量分数为2%,其他表面活性剂(除抗静电剂外)与平滑剂的质量比为 20∶80。

本文选择不同含量的抗静电剂TF-481,以及不同配比的其他表面活性剂(除抗静电剂外)与平滑剂,配制了不同配比的芳砜纶纺纱油剂,探讨了抗静电剂TF-481的含量以及其他表面活性剂与平滑剂的配比对芳砜纶可纺性与实际纺纱过程、成纱质量的影响,以确定最优的油剂配方。

1 纺纱油剂可纺性的评价指标

1.1 抗静电性评价

芳砜纶纺纱油剂能够与水分子形成氢键缔合,这就保持了表面活性剂-水在纤维上的极性中心,因氢键缔合的水膜是连续的,从而降低了芳砜纶的体积比电阻,使电荷不易积聚。因此,可采用添加油剂后芳砜纶的体积比电阻来评价纺纱油剂的抗静电性。

1.2 平滑性评价

纺纱油剂吸附在芳砜纶表面时,可视为定向排列的单分子层,纤维与金属之间的干燥摩擦转为边界摩擦,使纤维运动阻力更小。因此,可采用添加油剂后芳砜纶与金属间的动摩擦因数来评价纺纱油剂的平滑性。

1.3 抱合性评价

采用添加油剂后芳砜纶纤维与纤维之间的静摩擦因数和动摩擦因数之差(Δμ)来评价纺纱油剂的抱合性。Δμ越大,纺纱油剂的抱合性越好,则纤维抱合越紧密、棉卷体积越小、成网成条质量越高。

2 试验部分

2.1 纤维原料

芳砜纶:上海特安纶纤维有限公司提供,线密度2.2 dtex,平均长度 51 mm。

2.2 油剂选择

2.2.1 油剂组分

平滑剂:工业白油;

渗透剂:JFC;

乳化剂:MOA-3和MOA-9;

抗静电剂:TF-481。

2.2.2 油剂中各组分的含量

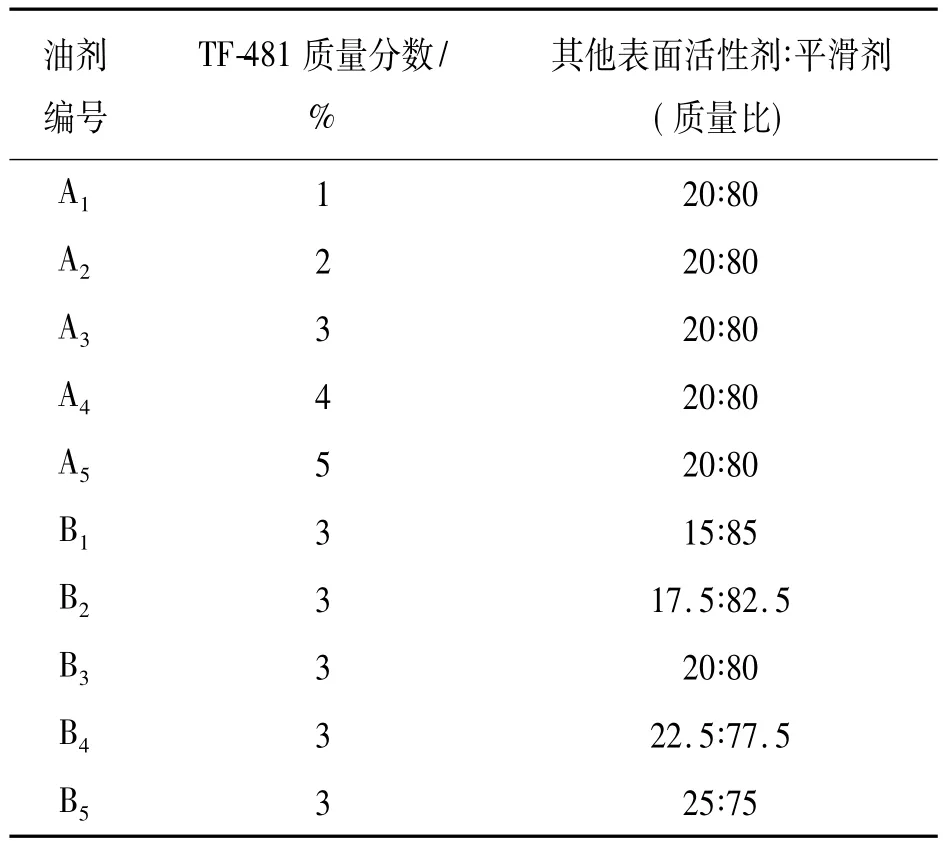

不同油剂中各组分的配比列于表1。

表1 油剂配比

2.3 试验方法

将按照上述配方配制的纺纱油剂与去离子水通过搅拌配成均匀乳液,其中油剂用量按纤维质量的0.5%称取,去离子水用量按使纤维回潮率达10%称取;再将乳液均匀喷洒至芳砜纶上。

2.3.1 油剂的可纺性试验

测试经各油剂处理后,芳砜纶的体积比电阻[9]和摩擦因数性能[3],比较各油剂的可纺性。

2.3.2 纺纱验证试验

将喷洒油剂后的芳砜纶置于密封袋中闷放24 h,再经清梳联、并条、粗纱和细纱工序纺成细纱,比较各纤维在纺纱各工序中的表现和细纱质量,确定最佳的纺纱油剂配方。

3 结果与讨论

3.1 油剂的可纺性测试结果

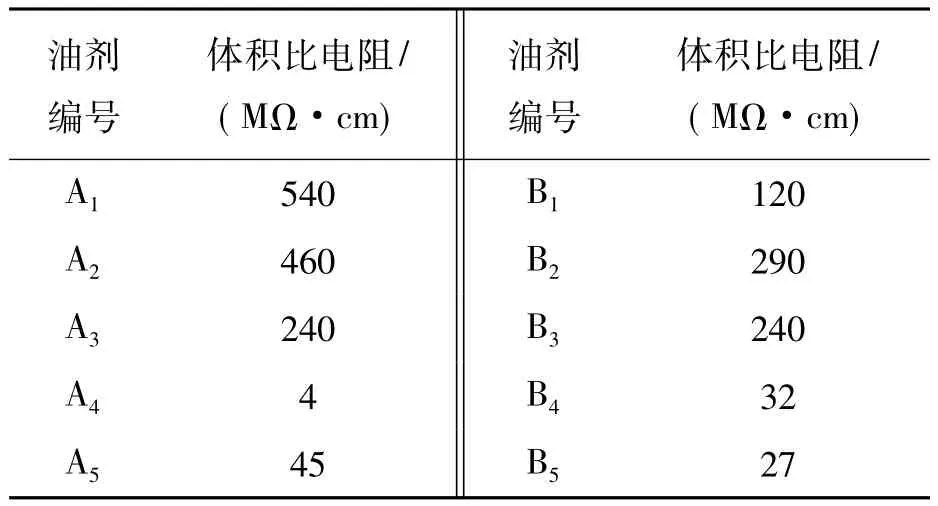

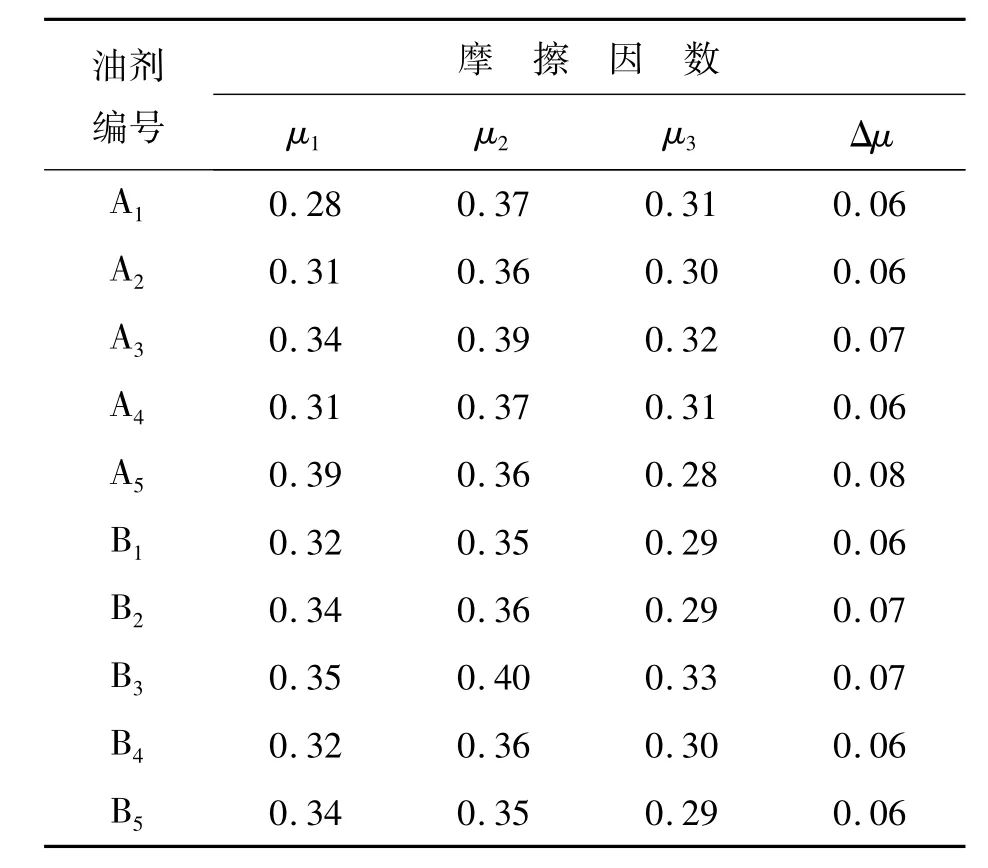

经不同油剂处理后的芳砜纶的体积比电阻和摩擦因数分别见表2和表3。

表2 不同油剂处理后纤维的体积比电阻

由表2可知:随着抗静电剂TF-481含量的增加,纤维的体积比电阻值先减小后增大,经油剂A4(抗静电剂质量分数为4%,其他表面活性剂与平滑剂质量比为20∶80)处理后,纤维的体积比电阻值最小,即当抗静电剂质量分数为4%时油剂的抗静电性最好;纤维的体积比电阻值随其他表面活性剂与平滑剂配比的变化,未出现规律性的变化。

由表3可以发现:当抗静电剂TF-481含量一定时,随着油剂中其他表面活性剂比例的增加,纤维与纤维间的动、静摩擦因数先增加后减小;经油剂B2和B3处理后,纤维的Δμ最大,而经油剂B3处理的纤维其纤维与纤维之间静摩擦因数较经油剂B2处理的纤维大,故当其他表面活性剂与平滑剂的质量比为20∶80时,油剂的抱合性最好;随着抗静电剂TF-481含量的变化,纤维与金属、纤维与纤维间的摩擦因数并未出现规律性的变化。

表3 不同油剂处理后纤维的摩擦因数

由上可知,当抗静电剂质量分数为4%、其他表面活性剂与平滑剂质量比为20∶80时,油剂的可纺性最好。

3.2 纺纱各工序的表现及细纱性能

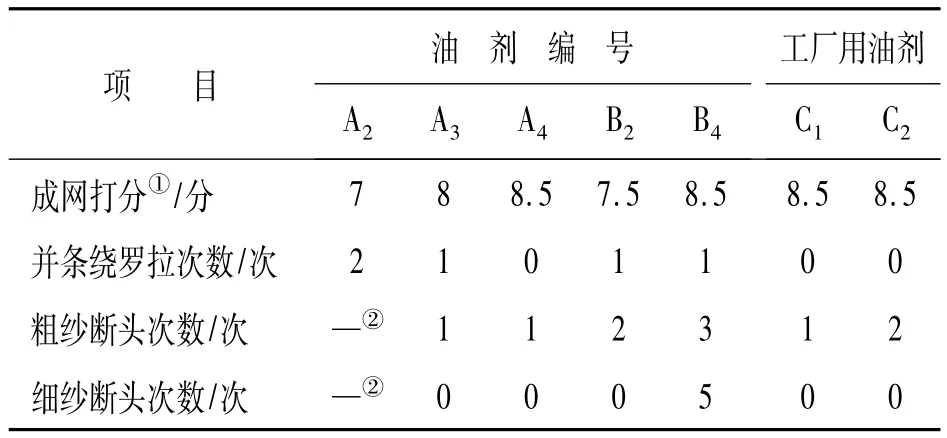

选取可纺性较好的 A2、A3、A4、B2、B4五种油剂(油剂A3与B3是同一配比的油剂)和目前工厂使用的两种油剂(分别记为C1和C2)处理纤维,然后将几种纤维在相同的试验条件下进行纺纱。通过各种纤维在纺纱过程中的具体表现和细纱性能,得出最佳的油剂配方。

从表4可以看出,总体上用油剂A4和A3处理的纤维在纺纱过程中的表现较好,且油剂A4与工厂使用的油剂C1的表现相接近,优于工厂使用的油剂C2;经油剂A2处理的纤维由于静电较大而导致纺纱困难;经油剂B4处理的纤维粗纱、细纱多次断头,主要原因是出现较为严重的绕皮圈现象。

表4 不同油剂处理后纤维在纺纱各工序中的表现

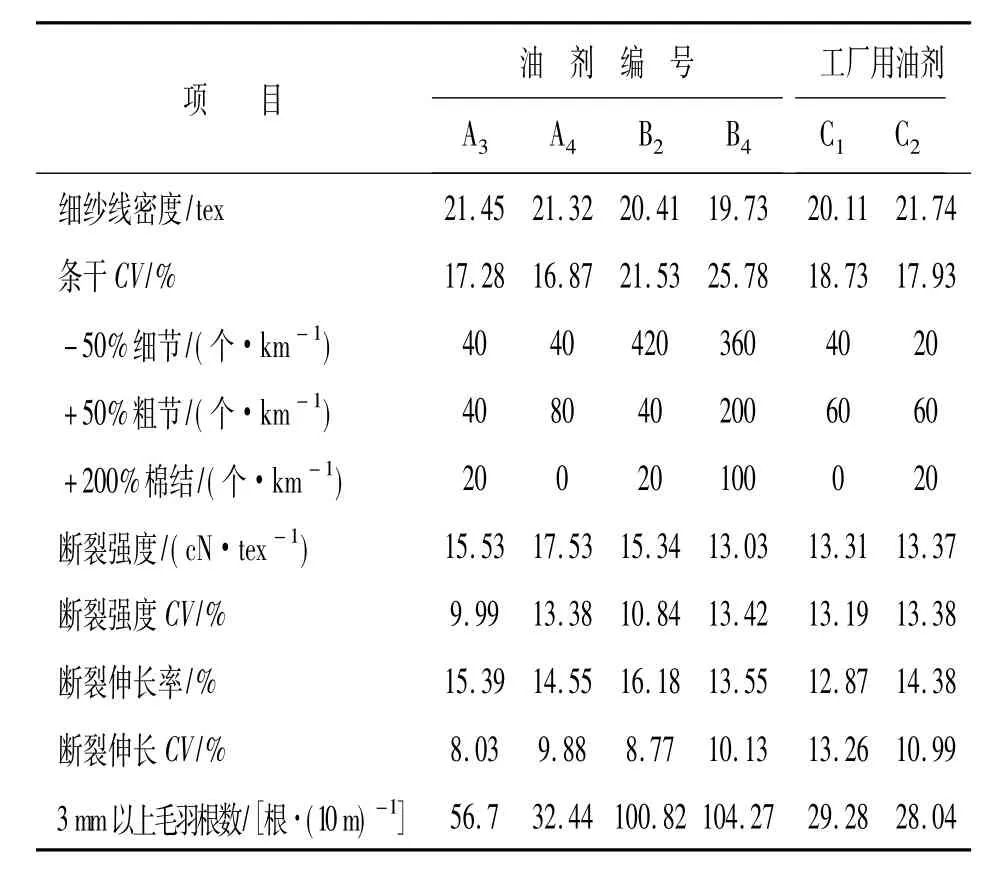

由表5可以看出,使用油剂A4处理的纤维其成纱性能在条干、棉结、断裂强度、断裂伸长率和断裂伸长不匀指标上均优于用工厂使用的油剂C1和C2处理的纤维,其他指标介于用油剂C1和C2处理的纤维之间。

表5 不同油剂处理后纤维的成纱性能

由上可知,在本次纺纱试验中表现最好的是油剂A4,即抗静电剂TF-481质量分数为4%、其他表面活性剂和平滑剂的质量比为20∶80的油剂,这与通过体积比电阻和摩擦因数评价油剂可纺性的结果相一致。

4 结论

(1)当抗静电剂TF-481质量分数为4%,其他表面活性剂(除抗静电剂外)与平滑剂质量比为20∶80时,油剂的可纺性评价指标,如芳砜纶的体积比电阻、纤维与金属间的动摩擦因数、纤维与纤维之间的静摩擦因数和动摩擦因数之差(Δμ)总体最优。

(2)纺纱试验验证表明,经上述配方油剂处理的纤维,在实际纺纱过程中的表现和成纱性能也最优,与可纺性指标的测试结果一致。

[1]王付秋,汪晓峰,朱苏康,等.芳砜纶纺纱工艺与措施[J].上海纺织科技,2005,33(8):46-48.

[2]晏雄.产业用纺织品[M].上海:东华大学出版社,2003.

[3]董淼军,林兰天,郑慧琴.低温等离子处理对芳砜纶性能的影响[J].上海纺织科技,2010,38(1):16-17.

[4]任磊,杨建忠.空气低温等离子体对芳砜纶表面改性研究[J].化纤与纺织技术,2009(2):24-26.

[5]兰红艳.芳砜纶在毛纺上的应用[J].毛纺科技,2010,38(7):29-31.

[6]陈振宏,李瑞洲,李向红.芳砜纶芳纶1313混纺纱的性能研究[J].棉纺织技术,2011,39(4):12-14.

[7]朱月群,杨建平,殷庆永,等.芳砜纶阻燃纱线设计[J].纺织科技进展,2008(6):28-30.

[8]吴琴琴,金伟,陈曦晖,等.芳砜纶短纤维耐热性油剂的分析[J].油剂助剂,2009(12):38-40.

[9]舒建生,戴伊萍,杨毓莹,等.涤纶短纤维油剂可纺性评价体系的建立与应用[J].合成纤维工业,2004,27(1):16-17.