电动汽车用内置式永磁同步电动机转子结构优化

2014-01-13王晓远严长伟

王晓远,严长伟

(天津大学,天津300072)

0 引 言

近年来随着世界各国对环境保护越来越重视以及化石燃料逐渐枯竭,电动汽车成为世界未来汽车发展的重要方向。驱动电机作为电动汽车的心脏,成为电动汽车研究的重要内容之一。同时电动汽车用电机须具有功率密度高、效率高、调速性能好等特点,永磁同步电动机可以很好地满足上述性能要求[1-4]。电动汽车用高功率密度电机可以采用永磁同步电动机或者异步电动机,例如丰田的Prius 混合动力汽车采用的是永磁同步电动机,Tesla 跑车采用的是异步电动机。

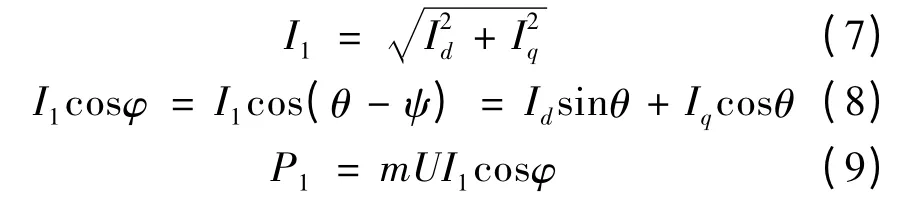

永磁同步电动机的不同转子结构对电机的性能影响很大,有必要根据电机的实际性能需求选用适当的转子结构[5]。相比于磁钢表贴式的转子结构,磁钢内置式转子内的永磁体受到极靴的保护,转子机械强度高,更适合应用于转速较高的电机上;同时由于内置式永磁同步电动机的d,q 轴磁路不对称,一般情况下电机的直轴同步电抗Xd小于交轴同步电抗Xq,产生了一个磁阻转矩,这有助于提高电机的过载能力和功率密度。由于转子磁路不对称而产生的磁阻转矩是一个负的正弦函数,因而矩角特性曲线上转矩最大值对应的转矩角大于90°,而表贴式转子结构的d,q 轴磁路是对称的,磁阻转矩为零[6]。图1 为某一内置式永磁同步电动机的矩角特性曲线。

图1 内置式永磁同步电动机矩角特性

电动汽车用电机需要有较高的功率密度和过载能力,并且电机需要在较高的转速下稳定运行,内置式永磁同步电动机可以满足以上条件。内置式转子结构根据永磁体的摆放不同大致可分为三种:内置径向式转子磁路结构、内置切向式转子磁路结构和混合式转子磁路结构。

内置切向式转子结构的电机凸极率比径向式转子结构的电机大,因而可以提供的磁阻转矩也相对大一些。磁阻转矩大可以提高电机的过载能力,但电机的转矩波动也随之增大。同时切向式转子结构的机械强度相比于径向式转子结构要差一些,而电动汽车用永磁同步电动机需要在较高的转速下运行,需要电机的转子有较高的机械强度,因此综合以上不同转子结构的特点,本文将对内置径向式永磁同步电动机作为研究对象。

1 内置式永磁同步电动机的基本方程

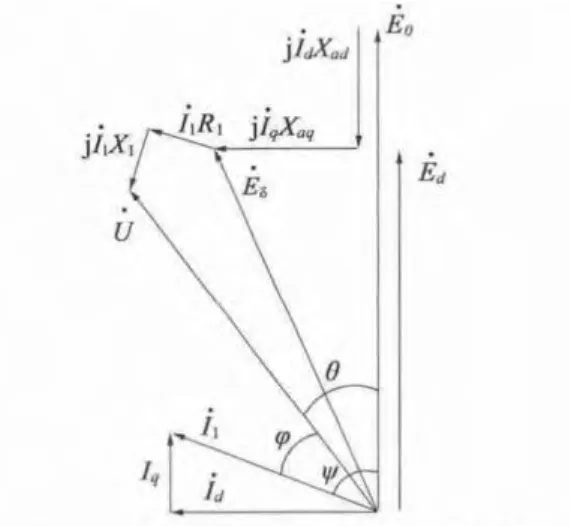

图2 永磁同步电动机向量图

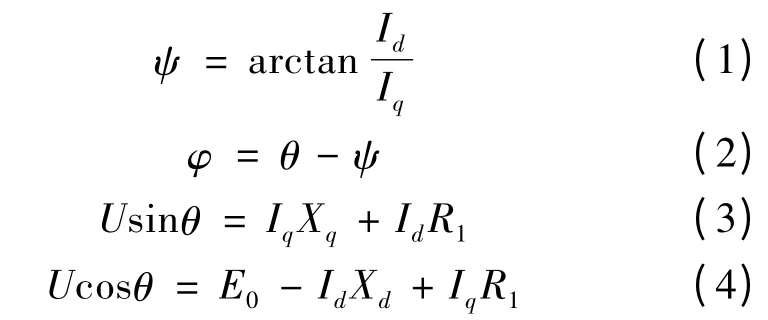

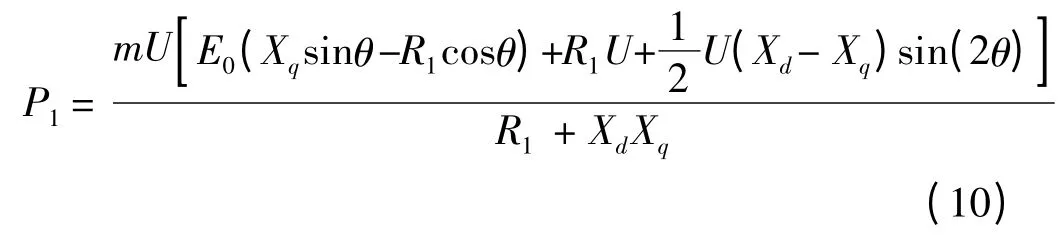

以推导出电机的基本电磁关系式:

由式(3)和式(4)联立求得电机定子相电流的交直轴分量:

定子相电流:将式(5)、式(6)和式(8)代入式(9)求得:

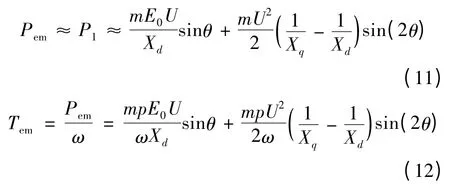

由于定子电阻远小于交直轴电抗,因此忽略定子电阻,式(10)可简化:

由以上方程可以看出,由于内置式永磁同步电动机d,q 轴电感不等,电机的转矩是由永磁转矩和磁阻转矩组成的,因此可以利用磁阻转矩提高电机的过载能力。

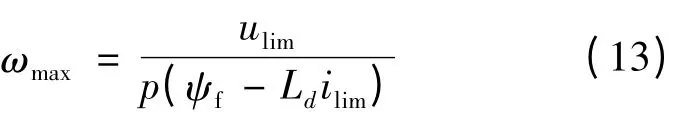

作为电动汽车用永磁同步电动机,电机还需要有较宽的调速范围,电机弱磁扩速运行到最高理想转速[6]:

由式(13)可以看出,电机所能达到的最高理想转速与d 轴电感有很大的关系。在极限电流不变的情况下,可以通过增大d 轴电感来提高电机的扩速能力。

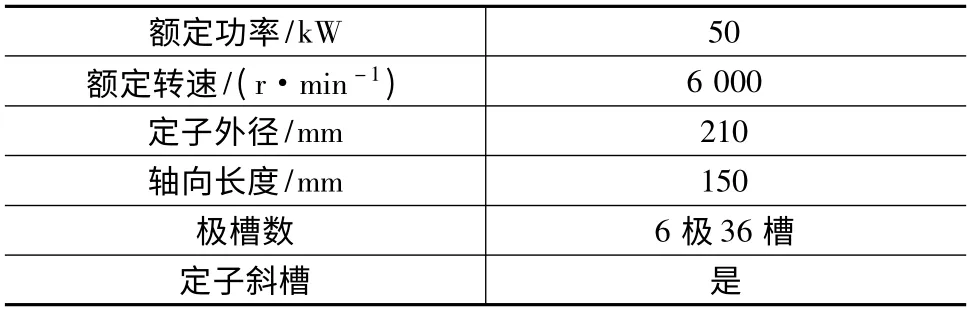

影响电机性能的主要参数与电机的结构有很大的关系,但电机结构复杂,很难通过解析法求解,有限元分析方法是解决这个问题的有效工具。本文将利用电机有限元分析软件对电机进行2D 有限元分析,表1 为样机的部分参数,图3 为电机模型的2D有限元剖分图。

表1 样机部分参数

2 不同转子磁钢结构对电机性能的影响

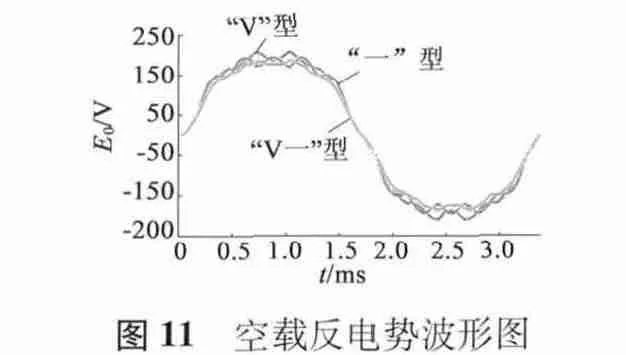

内置径向式转子结构永磁体摆放方式不同可以分为“一”型、“V”型以及“V 一”型,不同的转子结构各项性能差异很大,通过对不同转子结构的主要性能比较,选择适合的结构进行深入的分析。

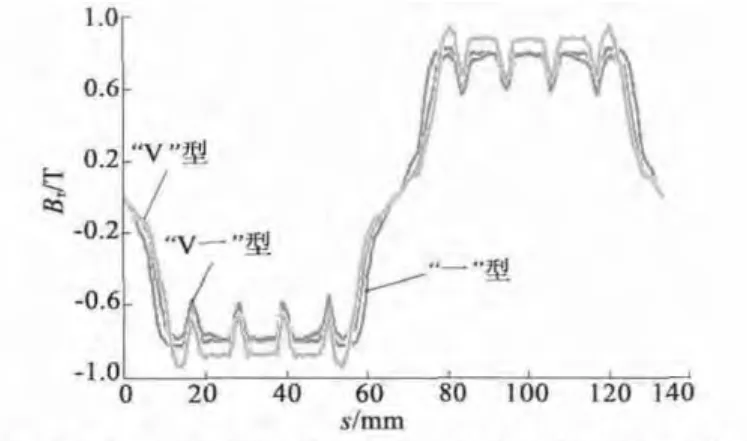

2.1 不同转子磁钢结构对电机气隙磁密的影响

图4 为永磁体用量相同的情况下,三种转子结构的电机气隙磁密波形。通过谐波分析可知,“一”型转子结构的气隙磁密基波幅值低于“V”型转子结构,高于“V 一”型转子结构;谐波含量要高于其他两种结构,但“一”型转子结构简单,永磁体装配较其他两种更方便。“V”型转子结构电机,气隙磁密中谐波含量较“一”型转子结构要小,与“V 一”型转子结构差距不大;气隙磁密基波幅值比“一”型与“V一”型转子结构大,因此采用“V”型转子结构可以提高永磁体的利用率。“V 一”型转子结构的气隙磁密基波幅值要小于其他两种结构,谐波较“一”型转子结构谐波含量要少,与“V”型转子结构差距不大。

图4 内置式永磁同步电动机的气隙磁密波形图

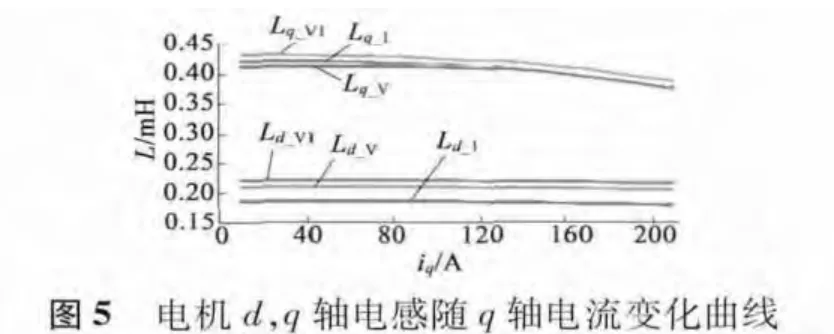

2.2 不同转子磁钢结构对电机d,q 轴电感影响

如图5 所示,通过比较内置径向式永磁同步电动机三种转子结构的d,q 轴电感随q 轴电流的变化规律[7],可以看出,“V”型与“V 一”型结构的d 轴电感比“一”型结构的高出20%左右,q 轴电感差距不大。根据式(13)可知,采用“V”型与“V 一”型转子结构的电机,调速性能要比“一”型结构好[8]。

综上所述,采用“V”型与“V 一”型转子结构,电机的各项性能指标明显优于“一”型转子结构。“V”型结构的气隙磁密基波幅值明显高于“V 一”型转子结构,而谐波含量含量差别不大。相对来说,采用“V”型结构要比“V 一”型转子结构的电机反电势大,因此在保持定子电流密度不变的情况下,采用“V”型结构,电机的输出功率会增大。但“V”型与“V 一”型结构相比,电机的d 轴电感要小一些,因此“V”型结构电机的调速性能略差一些。与此同时电动汽车用永磁同步电动机需要运行在较高转速下,“V”型结构的转子机械强度高于“V 一”型结构,更适合应用于电动汽车上,因此“V”型转子结构优于其他两种结构。

3“V”型转子结构优化

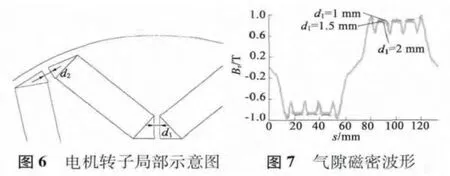

如图6 所示,调整电机d1,d2的大小,可以改变电机的d,q 轴磁阻和端部漏磁,对电机的d,q 轴电感、电机凸极率和气隙磁密大小产生直接影响,进而影响电机的反电势和电机的输出功率。在进行有限元分析时,改变d1时,保持d2不变;同理在改变d2时,d1保持不变,最后可以得到电机各项参数随着d1,d2的变化规律。

3.1 隔磁桥变化对气隙磁密的影响

首先保持d2=2 mm 不变,改变d1大小,利用有限元分析得到如图6 所示的气隙磁密波形图。随着d1由1 mm 增加到2 mm,可以看到,随着d1增加,电机漏磁增大,电机的气隙磁密随之减小,但气隙磁密的谐波含量有增加的趋势。电机气隙磁密随d1变化波形如图7 所示。

保持d1为1.5 mm 不变,d2由1 mm 增加到2 mm,气隙磁密大小及波形保持不变,因此,d2对气隙磁密波形无影响。

电机采用定子斜槽设计,可以有效地降低气隙磁密谐波对电机性能的影响。

3.2 隔磁桥变化对d,q 轴电感的影响

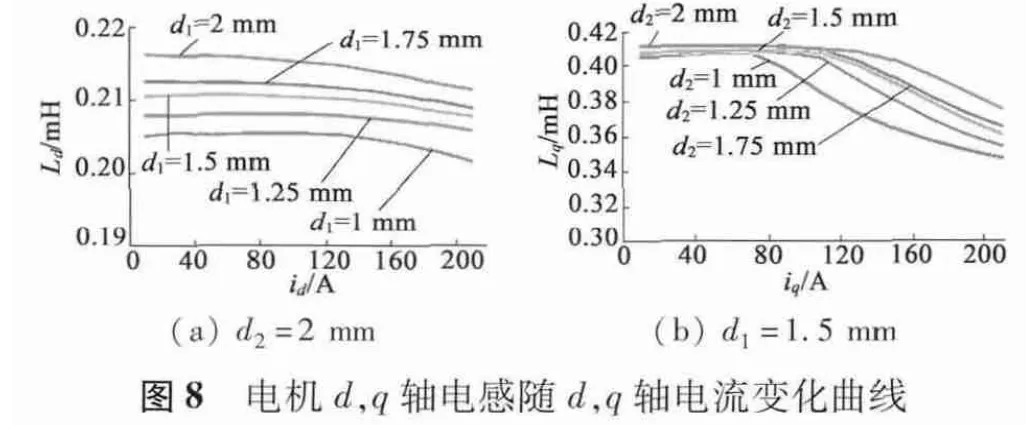

如图8 所示,利用有限元分析方法得到的电机d,q 轴电感随d1,d2的变化规律。

电机的d 轴电感随着d1的增大而增大,与d2无关。随着d1增大,隔磁桥变宽,永磁体端部漏磁增大,d 轴磁链降低,进而提高了电机的调速性能。由于d 轴的饱和程度较高,d 轴电感随电流变化很小。

q 轴电感随着d2增大而增大,与d1无关。随着d2增大,电机q 轴的饱和程度降低。要使得变化后的电机q 轴饱和,q 轴电流也要增大。此时由于电机d 轴电感不变,由凸极率公式可知,电机的凸极率增大,进而电机的最大输出转矩和最大电机输出功率随之增大。

3.3 隔磁桥变化对电机反电势的影响

在永磁同步电动机输入电流一定的情况下,可以通过提高电机的反电势提高电机的输出功率,进而提高电机的功率密度。根据反电势公式:

可以看出,空载反电动势的大小与电机的空载气隙磁密的幅值大小成正比。

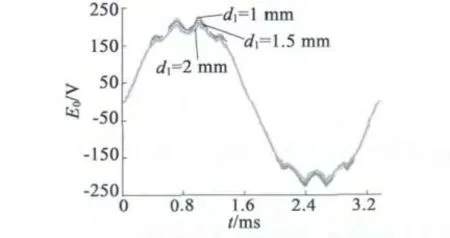

保持d2=2 mm 不变,d1由1 mm 逐渐增大到2 mm,反电动势随d1的增大逐渐减小,如图9 所示,空载反电动势E0随着d1的变化趋势与气隙磁密相同。将得到的空载反电动势波形进行FFT 分解可知,随着d1逐渐增加,电机的谐波含量逐渐降低。

图9 绕组空载相反电动势波形图

由于d2对电机的气隙磁密无影响,由式(14)可知,其对空载反电势也无影响,因此不再讨论。

在d1增大的时候,电机的空载相反电动势减小,d 轴电抗增加,由式(11)可知,选用较小的d1,可以增加电机的输出功率,进而提高电机的功率密度。

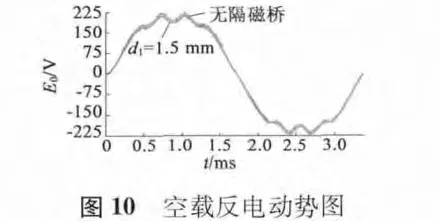

在此基础上,去掉d1的隔磁桥部分,以非导磁材料进行填充。通过有限元分析得到此时的空载反电动势,图10 为d1=1.5 mm 与去掉隔磁桥部分后得到的空载反电动势的对比图。

从图中可以看到,此时的空载反电动势要比有隔磁桥的结构有所增加。这是因为没有了隔磁桥后,永磁体端部漏磁减少,进而提高了电机的气隙磁通密度,最后反映到空载反电动势的增加。

3.4 电机优化仿真结果与实验结果分析

通过以上的有限元分析,取d1=1 mm,d2=2 mm 的“V”型结构做进一步分析。

图11 为三种转子结构的空载反电势,从图中可以看到,“V”型结构的空载反电势要比其他两种高。由永磁同步电动机功率计算公式可知,在定子绕组电流密度不变的情况下,“V”型转子结构的电机输出功率要高于其他两种。由电机输出功率与电机空

载反电势成正比可知,“V”型转子结构的电机输出功率比"一"型结构高6%,比“V 一”型结构高出10%以上。

对空载反电势波形进行谐波分析,得到如图12所示FFT 图。可以看到“一”型结构的谐波含量最高,而“V”型结构的谐波含量最低,因此采用“V”型结构可以降低由谐波产生的损耗,提高电机的效率,进一步提高电机的输出功率。

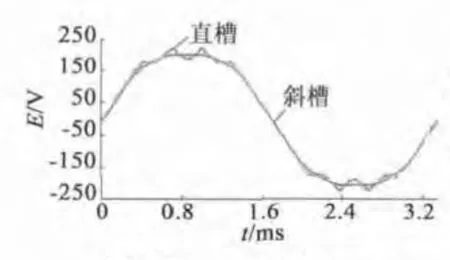

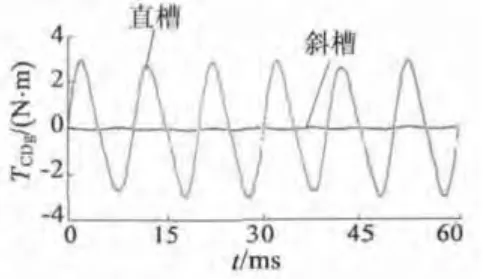

图13 为利用分段方法模拟定子斜槽[9],对电机进行2D 有限元分析得到的定子斜槽前后反电动势比较。可以看出,采用定子斜槽后电机的空载反电动势的谐波含量大幅减少,因此采用定子斜槽后可以降低谐波损耗,提高电机的效率。图14 为采用定子斜槽前后,齿槽转矩对比图,可以看到齿槽转矩显著降低。

图13 电机直槽与斜槽反电动势

图14 电机齿槽转矩

取d1=1.5 mm,d2=2 mm 的“V”型结构制作样机,样机及测功机如图15 所示。利用测功机拖动样机,在转速为1 000 r/min 时,测得电机空载反电势为峰值为41 V,仿真结果的峰值为37.6 V,与实际值相差8.13%,满足工程实际需求。

4 结 语

在永磁体用量相同的情况下,“V”型与“V 一”型转子结构气隙磁密谐波含量都较“一”型结构低,且“V”型结构的气隙磁密有效值比“一”型与“V1”型都高;“V”型结构的空载反电动势有效值最大,谐波含量最低;在定子绕组电流密度不变的情况下,输出功率也最大。“V”型转子结构的隔磁桥大小对电机的气隙磁密基波幅值、谐波含量和d,q 轴电感均有影响。随着d1增加,电机的气隙磁密降低、谐波含量和d 轴电感增加;随着d2增大,q 轴电感增大,同时q 轴饱和度下降,而气隙磁密基波幅值基本不变。由于“V”型转子结构空载反电动势大,可以通过计算减少定子绕组匝数,保持电机的空载反电势不变,而匝数减少,定子绕组导线就可以采用更大的线径,电阻减小,最大电流密度提高,使电机的损耗降低,效率与输出功率提高。

[1] 黄苏融,钱慧杰,张琪,等.现代永磁电机技术研究与应用开发[J].电机与控制应用,2007,34(1):4-9.

[2] 姜艳芬,林伟义,张中伟,等.解析永磁同步电机用于电动汽车的设计方法[C]//第六届中国智能交通年会暨第七届国际节能与新能源汽车创新发展论坛.2011.

[3] 彭海涛,何志伟,余海阔.电动汽车用永磁同步电机的发展分析[J].微电机,2010,43(6):78-81.

[4] 李训杰,耿连发.现代永磁电动机交流伺服系统的发展和应用[J].现代驱动与控制,2009,(5):20-22.

[5] 赵强,赵争鸣,高徐娇.永磁电机中永磁体尺寸优化设计[J].电机电器技术,2001,(3):2-5.

[6] 唐任远.现代永磁电机理论与设计[M]. 北京:机械工业出版社,1997.

[7] 郭伟,赵争鸣.新型同步磁阻永磁电机的结构与电磁参数关系分析[J].中国电机工程学报,2005,25(11):124-128.

[8] 孙慧芳,高琳,李计亮,等.弱磁调速用永磁同步电机设计分析[J].微电机,2010,43(12):21-25.

[9] 乔静秋,陈旭东,陈立铭,等.直槽与斜槽式永磁无刷电动机的有限元分析[J].电机与控制学报,2001,5(4):229-232,236.