图电板线路缺口开路改善

2014-01-13唐昌胜廖辉

唐昌胜 廖辉

(深南电路有限公司,广东 深圳 518053)

1 引言

在图形电镀板(以下称:图电板)报废中,缺口开路属第一大报废项目,对图电板整体品质影响极大,是图电板品质改善的重点方向。图电板从外层图形到图形电镀,再到外层碱蚀加工。过程:(1)外层图形:使用正片曝光,显影后有效图形位置干膜会被显影掉;(2)图形电镀:有效图形位置先镀铜再镀锡;(3)外层碱蚀:先去膜,再蚀刻,退膜位置铜层露出会被蚀刻,有效图形位置有锡层保护不会被蚀刻,退锡后即可得到所需的有效图形。

2 图电板缺口开路主要类型

2.1 定位缺口开路

定位缺口开路,此类缺陷主要是因为底片折伤或划伤导致板件阻光位置干膜见光,此处干膜无法被显影掉,由于有干膜保护,导致此位置无法镀铜和镀锡,碱蚀后就会出现缺口开路,此项易于改善,不做进一步讨论。

2.2 定区域缺口开路

定区域缺口开路,此类缺陷主要是因为显影段部分喷嘴堵塞,造成显影不净(即未见光干膜无法被完全显影掉),由于有未显影干膜保护,导致此位置在图电时无法镀铜和镀锡,碱蚀后就会出现缺口开路,此项易于改善,不做进一步讨论。

2.3 非定位/定区域缺口开路

非定位缺口开路,此类缺陷主要是因为显影后有脏物或碎膜等粘在板面,图电时,由于有脏物或碎膜的阻挡,导致此位置无法正常镀铜和镀锡。当板件过碱蚀时,由于板件需要先退膜,退膜时会将板内所有位置干膜去除干净(包括脏物在内),最终有脏物或碎膜位置就会暴露出来,由于缺少锡保护,这些位置就会被蚀刻出现缺口开路,将重点对此进行分析和改善。

3 碎膜/脏物的产生原因及分析

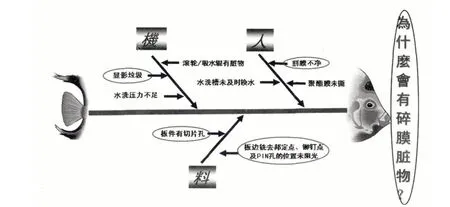

从操作者(人)、显影机(机)、待显影板件(料)三个方面进行分析,具体如图1。

从上面鱼骨图分析可以看出,板件上的脏物和碎膜来源共有8个方面,这其中有四项为主要因素,具体分析如下:

(1)割膜不净。

此项属现场长期存在之问题,即在贴膜时未使用与板件尺寸相符的干膜,导致超出板边的干膜需手动割除,但手动割除时无法完全去除干净。由于显影液和水洗的冲刷,这些板边的干膜就会脱落变成小块碎膜,粘在板面、槽壁、传送滚轮或吸水辊上。

此项发生频率高,属碎膜主要成因之一。

(2)聚酯膜未撕。

此项属偶发情况,由于疏忽,导致板件单面或部分位置聚酯膜未被撕掉,放板后聚酯膜有可能缠在滚轮上,形成一些尖锐凸起部分,其它板件放入时,未见光干膜极易被刮起/刮花,被刮起部分干膜会形成不规则团状,不易被显影干净,最终形成板面脏物。

此项发生频率低,非脏物主要成因。

(3)水洗槽未及时换水。

此项属偶发情况,水洗段作用是冲洗掉板面和板件孔内的显影残液,以及板面可能粘上的脏物/碎膜,当加工到一定数量的板件时,水洗槽内的水就会变脏、并有一些脏物/碎膜等物质,再次冲洗板件,可能使额外的脏物和碎膜粘在板面上。

此项发生频率低,非脏物/碎膜主要成因。

(4)滚轮/吸水辊有脏物。

此项属偶发情况,产生原因有两个方面:①板面脏物/碎膜粘到滚轮/吸水辊上;②加工人员在清洗滚轮/吸水辊时,由于手上/手套上有其它脏物,这些脏物被转移到滚轮/吸水辊上;

此项发生频率低,非脏物主要成因。

(5)显影垃圾。

此项属显影过程必然存在之问题,显影过程就是未见光干膜的塑化剂的-COOH基团与Na2CO3溶液发生水解反应形成-COONa而形成亲水基团,因为显影液配制所使用的水中含有一定量的Ca2+和Mg2+,它们会与部分-COONa形成-COOCa/-COOMg沉淀,而析出在显影液中,粘在板面、传送轮及槽壁上,形成显影垃圾。

此项必然发生,属脏物主要成因之一。

(6)水洗压力不足。

此项属偶发情况,板件显影后水洗。当水洗压力不足时,板件孔内残液无法完全被冲洗掉,当板件到达烘干段时,板件孔内显影残液会被吹出到达板面,当板件出烘干段时,显影残液中的水分会蒸发掉,剩余物质则会固化残存在板面,形成脏物。

此项发生频率低,脏物非主要成因。

(7)板件有切片孔。

此项属板件加工中必然存在之问题,板件在加工过程中,需要从板件上取切片进行分析,且取切片位置不固定。当打过切片的板件到达图形工序时,这些有切片孔的位置,在曝光时依然会正常曝光,部分位置阻光部分位置见光,在显影时,阻光

图1 碎膜原因分析图

处干膜会被显影掉,见光干膜无法被显掉就会孤立悬空,由于显影液和水洗的冲刷,这些孤立悬空的干膜就会脱落变成小块碎膜,粘在板面、槽壁、传送滚轮或吸水辊上。

此项必然发生,碎膜属主要成因之一。

(8)板边铣去邦定点、铆钉点及PIN孔的位置未阻光。

此项属板件加工中必然存在之问题,板件在层压加工过程中,会有绑定、铆定以及PIN定等不同组合方式,层压后铣边时这些位置会被铣掉,当板件到达图形工序时,铣去的位置在曝光时会见光保护,由于这些位置跨度都在10mm以上,现有干膜无法封住,当板件过显影机时,由于显影液和水洗的冲刷,这些位置的干膜就会破损脱落变成小块碎膜,粘在板面、槽壁、传送滚轮或吸水辊上。

此项必然发生,碎膜属主要成因之一。

4 脏物与碎膜的改善

(1)割膜不净改善。

要求现场加工时必须依MI指示使用指定尺寸干膜;当使用大尺寸干膜时,贴膜后:须使用割刀将板边干膜割除干净;曝光前:在底片有效图形以外位置贴上阻光胶带。

(2)显影垃圾改善。

①定期使用有效的清槽剂保养显影机,每两周进行一次显影机保养;

②使用DI水配置显影液,减少显影液中Ca2+和Mg2+含量;

③未见光板件禁止直接过显影机退膜,控制显影液溶膜量。

(3)板件有切片孔改善。

有切片孔板件曝光前,必须在切片孔位置双面贴上阻光胶带。

(4)板边铣去邦定点、铆钉点及PIN孔的位置未阻光改善。

所有内外层板件,当板边有铣去邦定点、铆钉点及PIN孔的位置时,该层所有菲林相应位置加做阻光图形,阻光图形与铣去的图形一致,环宽/长宽比铣掉时设计大1.0mm,保证显影时该处干膜被显影掉。

5 结论

以上改善措施目前正在执行中,通过上述措施的执行,图电板缺口开路报废较前期降低幅度达到17%以上,图电板整体品质有明显提升。