多结构互联PCB制作工艺的开发

2014-01-13袁继旺陈立宇任尧儒

袁继旺 陈立宇 任尧儒

(东莞生益电子有限公司,广东 东莞 523039)

1 课题背景及意义

在激烈的市场环境中,谁能开发出既廉价又高新的产品,谁就能在激烈的市场竞争中处于不败之地。在这种市场环境中,一些高新PCB产品应运而生了,如:埋容板、埋阻板,高密度射频板等。在制造这些高新产品时需要使用到价格昂贵的埋容、埋阻、射频等高新材料,制作成本大大增加,如何降低产品成本成了亟需解决的问题。

多结构互连 PCB 技术,是将一块具有特殊能力(埋容、埋阻、射频层)的子板埋入一块普通母板之中,如图1所示。

图1 多结构互连 PCB结构

该技术能大大的减少特殊材料的使用量,能使用更廉价的基材,增加产量,能降低50%材料成本;与传统工艺相比,其具有以下几个方面明显优势:

(1)减小特种材料使用量,降低材料成本50%以上;

(2)特殊材料制作的电路布线范围小,渐少了信号损失及信号干扰。

2 客户要求

2.1 结构设计

为验证局部混压板制作可行性,与客户共同设计验证板,该板为12+8叠层。子板12层,有钻孔、塞盲孔制作要求,板厚为1.6 mm,146 mm×106 mm;母板为8层板,板厚为2.4 mm,340 mm×140 mm,母板由2个设计相似的单元以V-CUT方式相连,线路图形由多种测试coupon(附连试验板)及铜皮组成.要求12层子板需埋入到母板L1-L4层中,子板和母板线路通过钻通孔及表层线路相连。

2.2 评估方法设计

2.2.1 子母板对位方式设计

多结构互连 PCB 技术的母板与子板的对位方式直接影响图形的对位性,因此达到改善两板间对位性的方法:增加辅助对位工具设计,这里采用3种设计,找到一种比较好的定位方式。

(1)凹凸槽定位,如图2所示。

图2 凹凸槽定位俯视

每PCS 子板凹凸槽的个数为3~6对,凹凸槽尺寸与位置按公司铣外型工序制作能力确定。

(2)销钉定位,如图3所示。

图3 销钉定位截面

销钉个数:3~6,销钉直径:小于3.17 mm ,销钉长度:小于板厚,销钉的大小与位置根据工序可操作性及固定原理选定。

2.2.2 试验板结构及布局设计

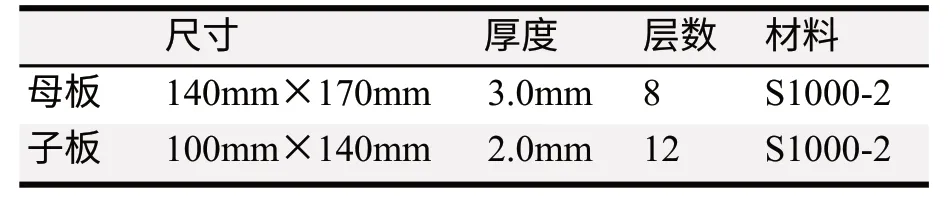

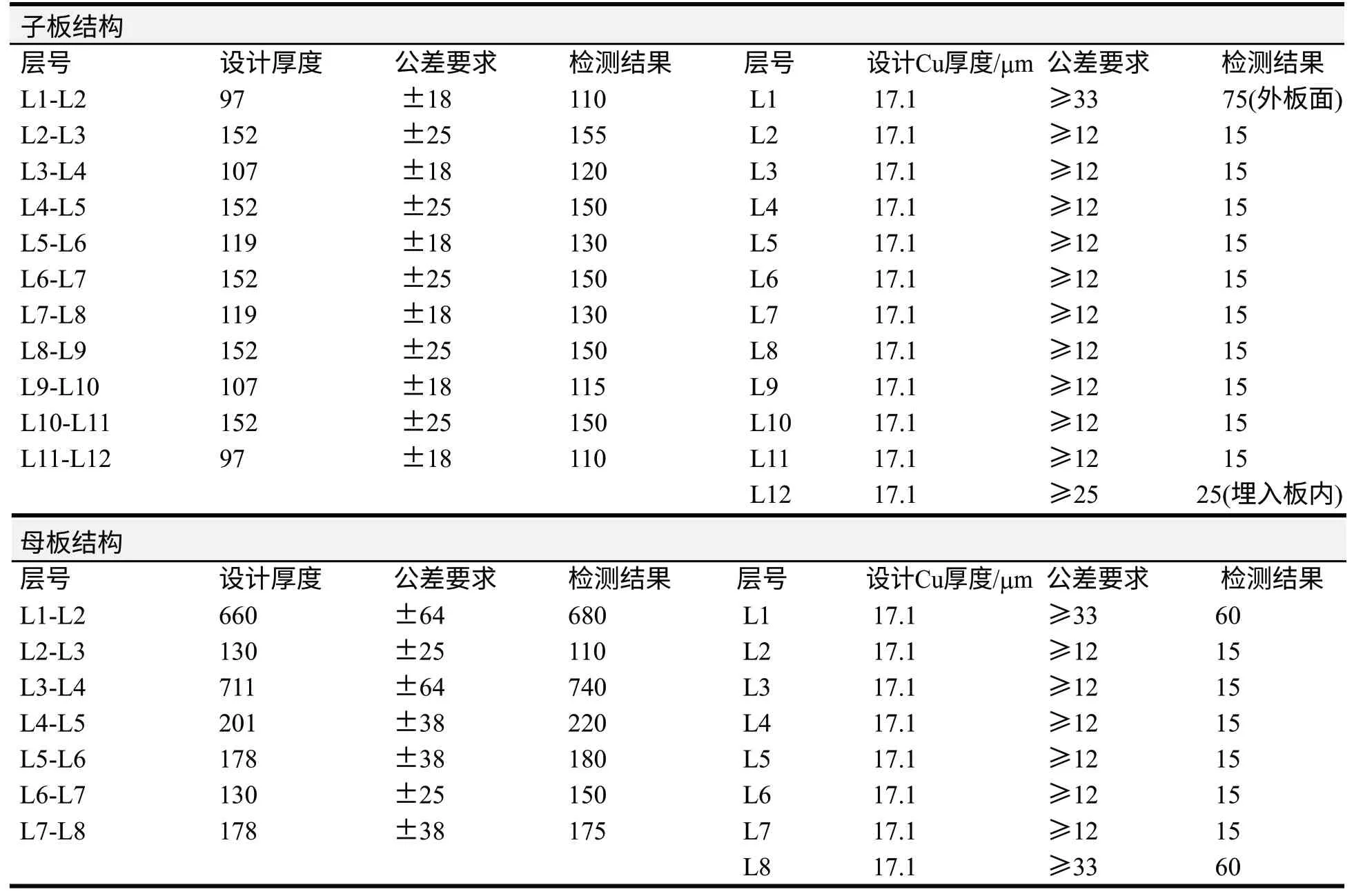

(1)试验板结构设计(表1)。

表1 试验板结构信息

母板采用core进行积层,两张core基板作为铣槽深度,子板底部位置采用两张core基板进行积层,结构示意图4。

图4 试验板积层结构

(2)试验板布局设计。试验板主要图形布局如图5(绿色部分为母板,灰色部分为子板)。

图5 多结构互连 PCB 试验板设计

各部分测试图形说明:

(1)对位性测试coupon——Perfect Test 测试

在子板四角位置设计一对Prefect test测试 coupon,采用标准coupon设计,孔径为0.56 mm,孔盘0.89 mm,结构示意图6。

图6 Perfect Test 测试 COUPON

每个coupon对应五个孔,测试时,以该五孔为基准,探针探测coupon与五孔接触程度(该程度以电压高低来描述)以确定该层在该角偏离基准的程度,并由软件自动将电信号转换成数字信号显示出来,当电压≥3.25 V 时:五孔分别为50 μm、100 μm、150 μm、200 μm、254 μm,当电压1.75 V ~ 3.25 V时:五孔分别代表为25.4 μm、76.2 μm、127 μm、177.8 μm、228.6 μm(此时coupon刚好接触孔,处于一种临界状态),当电压<1.75 V 时:代表coupon没有接触孔,即显示为 0,其设计和原理示意图7。

图7 Perfect Test 作用原理

(2)线路测试coupon。

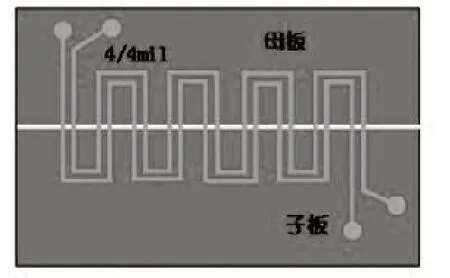

线路测试coupon目的在于评估跨越两板间间隙的线路的制作能力,采用蛇形线设计,线宽 / 线距:100 μm/100 μm、100 μm/127 μm、127 μm/127 μm、150 μm/150 μm、177.8 μm/177.8 μm、200 μm/200 μm、254 μm/254 μm;每组蛇形线弯折处宽度可根据线宽/线距进行调整,要求在设计空间下,每组线路设计在跨越间隙处走线尽可能多,如示意图8。

图8 线路设计

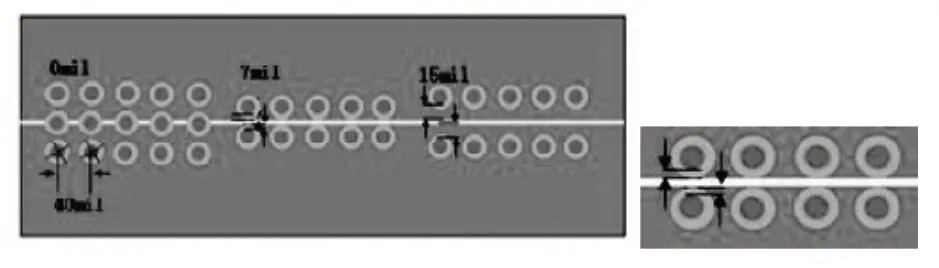

(3)禁布区过孔可靠性测试coupon。

测试孔径为0.2 mm,孔盘大小为0.6 mm,子板与母板禁布区钻孔定位方式,在母板与子板的板边分别设定对准度标靶,用于钻孔时定位使用;孔边距间隙间距为0、0.175 mm、0.38 mm、0.5 mm、1.0 mm,各测试间距为孔壁到间隙边间距,母板子板在每种间距位置各5组孔;同组孔中心距为1.0 mm,不同组孔垂直中心距为1.4 mm, 孔间通过表层线路连接成孔链,用于可靠性测试,线宽127 μm,结构如示意图9所示。

(4)子板塞孔可靠性测试coupon。

塞孔孔径为0.2 mm,孔盘分别为0.5 mm、0.55 mm。

每种孔盘设计25个孔,孔中心距均为1.0 mm,布局示意图10。

图9 孔壁到间隙边间距及局部放大

图10 塞孔测试coupon布局

图11 成品板的子板塞孔截面

(5)IST测试coupon。

IST测试coupon(图12)测试通孔结构的可靠性,采用标准的 IST 测试coupon尺寸设计。

图12 IST 测试coupon

(6)孔链测试coupon。

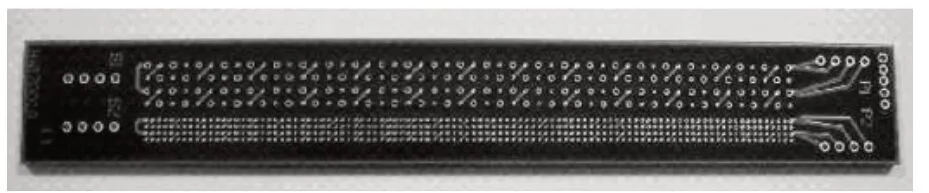

测试孔径采用0.2 mm,孔盘大小分别为0.5 mm、0.55 mm、0.6 mm,每组测试孔径为100个孔,孔间距为1.0 mm,孔与孔采用表层线路相连形成孔链结构,如图13所示。

图13 孔链布局结构及其截面

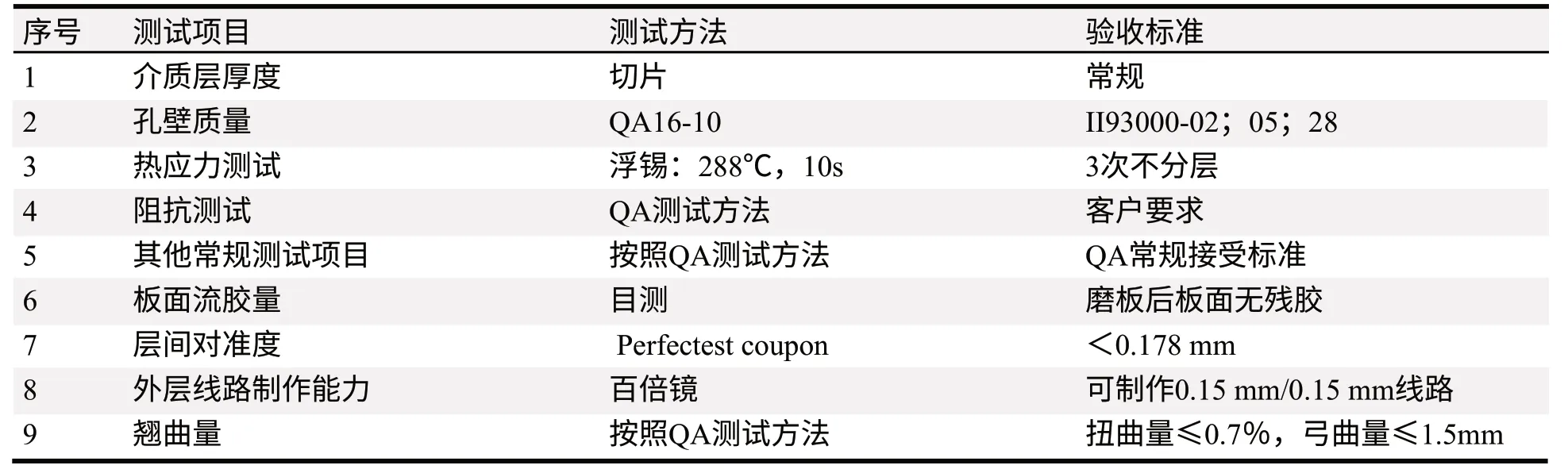

2.3 测试项目及接受标准(表2)

表2 测试项目及接受标准

3 制作难点

当仅把子板当作是一个埋入实体时,相当于是埋铜块板了。在此基础上改变有两个:(1)埋入实体与母板间有对准度要求;(2)埋入实体与母板间有需要制作线路。故需要重点验证这两点制作可行性。

3.1 对准度制作能力控制

对准度能力是以通孔为基准,分外层对准度与内层对准度,由于外层制作是对通孔定位制作,所以内外层对准度能力相对独立,这里主要讨论内层对准度能力,影响;内层对准度能力的因素主要有三个:(1)各层层间的对位能力;(2)层压板材伸缩;(3)钻带拉伸。

(1)对准度偏差组成因素分解。

多结构互连板对准度能力可分为高层板对准度能力及埋入子板时对准度能力,其能力分别分析如下:

根据制作标准ME-08-03,通过采用pin-lam压板方式,x-ray钻靶,内层自动曝光机生产(四层板用自动曝光机及x-ray钻靶),内层Clearance能力及孔到线最小距离如表3所示。

子板放入可以采取定位方式如下:(1)直接放入,单边补偿0.10 mm,(2)凹凸槽定位,单边补偿0.05 mm,(3)销钉定位;分别分析其对位误差为:

①直接放入有两次铣板偏差(±0.075 mm),一次放入偏差:(32+32+42)1/2=0.148 mm

②凹凸槽定位有两次铣板偏差,一次放入偏差:(32+32+22)1/2=0.119 mm

③销钉对位偏差为两次X-ray,一次销钉定位偏差为(12+12+12)1/2=1.37

综上分析:要满足整体对准度能力较好,只能采取销钉对位,使用Perfectest测试,只需考虑孔到线最小距离(PTH孔),整体偏差为:(9.02+1.372)1/2=0.23 mm

为了达到客户提出的对准度能力≤0.178 mm,在使用销钉定位子母板外,还需要研究对准度能力,使多层板对位能力达到0.174 mm以下才能满足要求。

3.2 交界处外层线路制作

外线线路制作主要考虑为铜厚均匀性,母板位置铜厚17.1 μm,子板由于有埋孔,所以需要先做一次加厚铜再减铜,造成铜厚不均匀性。由于减薄铜误差为±1 μm,所以铜厚均匀性主要是电镀铜厚均匀性,为提高镀铜均匀性,采取脉冲电镀,减小电流密度,掉头挂板的方法电镀。可以保证铜厚均匀性在±5 μm,所以最后整板铜厚均匀性大约±5 μm,外层蚀刻时,保证厚铜的地方蚀刻干净,来评估母板上面外层线路制作能力。

表3 内层Clearance及孔到线最小间距能力(特别控制)(mm)

4 试板流程

(1)子板流程:开料→ 内层干膜(子板单元上面需要设计三个X-RAY标靶)→内层冲孔→黑化→层压→铣板边→钻孔(需要钻出内层干膜菲林对位孔、铣板定位孔3个)→沉铜(加厚铜)→塞盲孔→陶瓷磨板1→减薄铜→陶瓷磨板2→内层干膜(L12层使用半自动曝光机制作,单元内铣板定位孔3个需要做NPTH孔)→内层蚀刻→铣板→X-ray→转母板流程(到黑化工序)

(2)母板流程:开料→内层干膜(销钉孔位置需要制作CCD标靶)→内层冲孔(需额外冲出CCD标靶)→铣板(芯板)→铣P片(分两种情况)→黑化→层压→铣板边→陶瓷磨板→钻孔→沉铜(加厚铜)→外层干膜→电镀→外层蚀刻→湿菲林→正常流程

5 试板制作

5.1 子板对准度控制

为保证子板制作对准度,在子板层压后X-RAY打靶测量标靶数据,以0.05 mm一个区间,按标靶位置长度伸缩分板,拉伸钻带后钻孔,以保证减小子板对准度。

5.2 母板层压制作跟进

(1)压合情况。在层压过程中,由于为不对称板,选择不对称板压合压板程序压合,以防止板翘。为保证子板埋入与母板的落差,采用试板上下两面都使用正常排版方式,上下都使用钢板。

(2)子板定位方式。为保证层压的时候子板能够顺利的放入母板之中,母板层压采用PIN-LAM的方式压合,子板分别采用销钉定位、凹凸槽定位及直接放入三种方式制作。

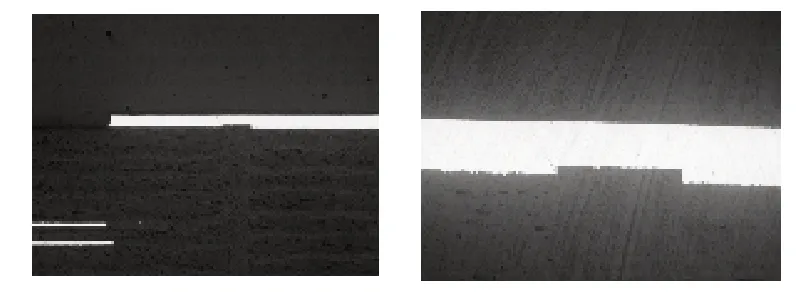

5.3 层压后磨板情况

子板与母板压合后间隙切片图,观察是否溢胶,压合后的刷磨后切片图,观察间隙的溢胶去除情况如表5所示。

由上述图片可知,采用3#层压线3#程序层压,可以保证到缝隙位置填胶充分且缝隙位置流胶较少,通过陶瓷磨板可将树脂去除干净。

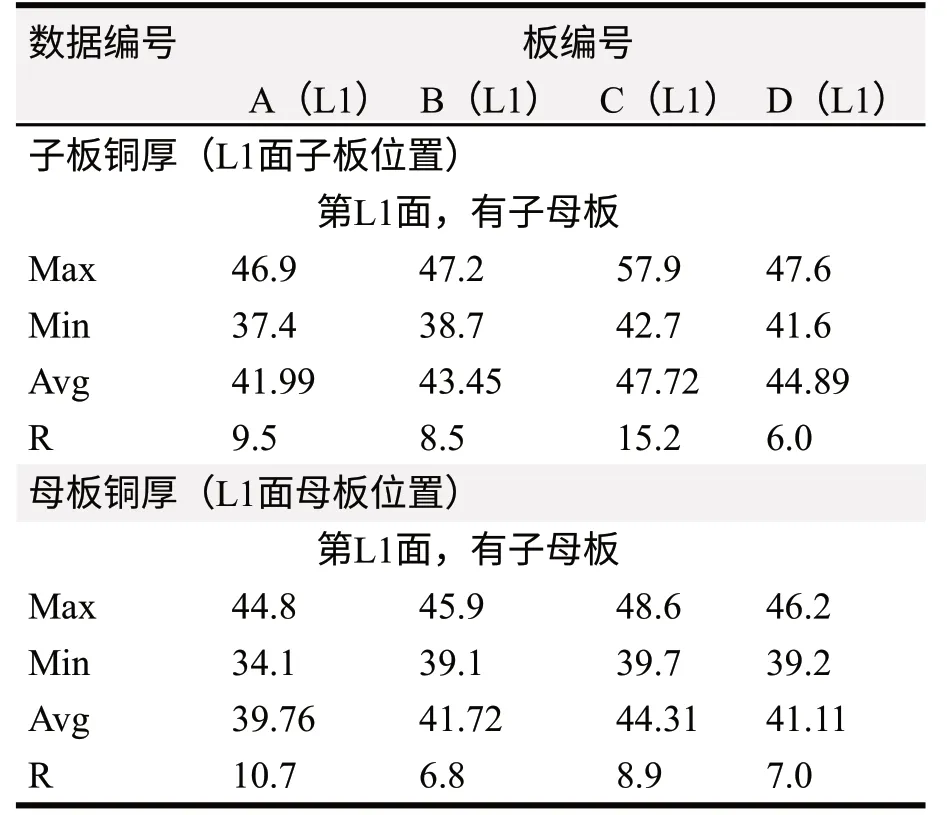

5.4 子母板厚度匹配性研究

压板后理论厚度为(2.31±0.22)mm,测量点位置如图14所示。

图14 压板后子母板测试位置

由数据可知,压板后板厚均匀性达到板厚公差要求,切片分析成品子母板落差如图15。

切片图验证,缝隙位置填满了树脂,子母板落差在25 μm以内。缝隙位置铜厚交子母板铜厚薄,所以不建议在缝隙位置走线,子母板通过钻孔连通。

表4 制作难点

表5 子板与母板压合后间隙切片情况

表6 压板后子母板位置板厚数据

图15 子母板落差(左图×5,右图×20)

5.5 镀铜厚度均匀性

由以上数据可知,子板镀铜厚度最大23 μm,最小18 μm,都大于母板外层铜厚15 μm,由于铜厚极差为8 μm,所以该处减薄铜应该减到13μm ~ 21 μm控制,保证子母板铜厚一致,更好的做外层蚀刻。按图16中所示位置测量,对母板PPTH后沉铜后铜厚数据统计如图。

图16 沉铜后铜厚数据测试位置

由以上数据可知,控制好子板减薄铜厚度为15±5 μm,可以很好的保证到母板电镀后子母板位置的铜厚均匀性。

5.6 外层蚀刻控制

由于镀铜厚度不均匀,所以外层蚀刻只能在保证蚀刻干净子板位置的面铜为标准来制作外层图形,通过电测结果可知,100 μm/100 μm、100 μm/125 μm的线短路现象严重,制作能力不足。100 μm/100 μm线路蚀刻后出现如图17所示的问题。

100 μm/100 μm线路子板位置由于铜厚不均造成残铜缺点,但图18的0.15 mm/0.15 mm线路子板位置蚀刻正常,这是由于线宽间距太小,蚀刻时药水交换差所导致的残铜。对缝隙位置线路制作合格率统计如下:

表7 PPTH后铜厚测试数据

图17 100μm/100μm线路子板位置残铜

图18 0.15mm/0.15mm位置线路图

由表8可知,178 μm/178 μm线路未见短路。残铜现象,178 μm/178 μm及以上的线路都可以制作,如果还需要制作更精细的线路,改善方向为:子板减薄铜后需要100%确认L1层铜厚,与母板表面铜厚(17.1 μm)极差在8 μm以内,保证外层蚀刻不残铜。

5.7 缝隙位置钻孔可行性

子母板位置线路切片图19可知,直接在表层走线缝隙位置由于铜厚较薄,可能存在可靠性风险,为了实现子母板线路连通,可以通过钻孔通过内层线路连接。本项目在缝隙位置及附近钻0.25 mm的孔研究钻孔可行性。

图19 缝隙位置钻孔(左×43、右×200)

对成品做热应力288 ℃×10 s×3次测试后,缝隙位置钻孔切片电镜观察可知,缝隙位置钻0.25 mm的孔未发现分层缺陷。

5.8 对准度能力测试

5.8.1 直接放入对位对准度能力统计

直接放入方式对准度测试统计如表9。

直接放入定位板只有35%满足客户对准度小于0.178 mm的要求,最大偏移量为0.315 mm。

5.8.2 凹凸槽定位对准度能力统计(表10)

采用凹凸槽定位板只有55%满足客户对准度小于0.178 mm的要求,最大偏移量为0.259 mm。

5.8.3 销钉定位对准度能力统计

销钉定位方式对准度测试统计如表11。

销钉定位板全部满足客户对准度小于0.18 mm的要求,最大偏移量为5.7 mil。

表8 缝隙位置线宽制作能力统计

表9 直接放入方式对准度测试统计

表10 凹凸槽定位对准度能力统计

小结:定位方式选择销钉定位可以满足客户对准度小于0.18 mm的要求。

表11 销钉定位方式对准度测试统计

6 试验测试结果

6.1 介质层厚度(表12)

结论:各层介质层厚度均满足要求

6.2 孔壁铜厚测试(表13)

6.3 可靠性测试

表12 介质层厚度数据

由表14中结论可知,各项可靠性测试均满足要求。

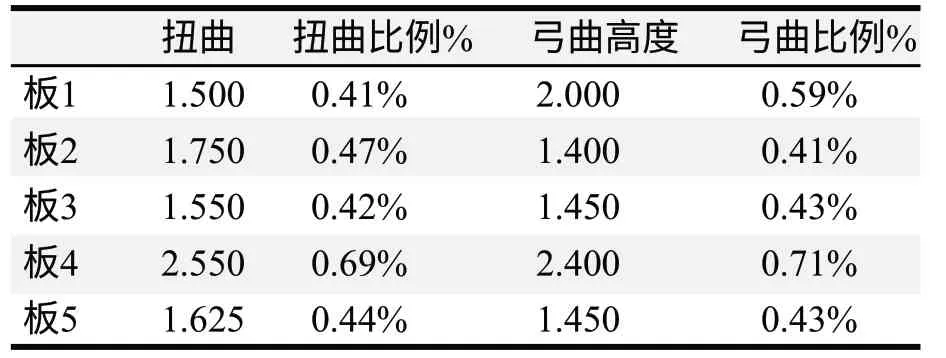

6.4 板变形测试(表15、表16)

由以上数据可知,成品板及回流焊后的板翘曲度都满足客户小于0.7%的要求。

6.5 客户反馈

表13 孔壁铜厚测试数据

表14 可靠性测试表

表15 成品单元测试数据

表16 3次某客户无铅曲线回流焊后测试数据

该批板成功交货后,客户反馈各项测试结果如表17。由上表可知,各项测试均符合测试要求,样板得到客户的认可。

7 总结

7.1 技术总结

项目研发成功后,多结构互联PCB产品制作能力如表18。

目前已规范了制作流程及各工序制作方法,具备了制作多结构互联板产品能力。

7.2 经济社会效应

高速数字PCB发展,设计频率越来越高,当设计频率达到1 GHz以上,由于“趋肤效应”使得传输频率越高速度越快,此时有效导体损失越大,随着3G、4G项目的推出,数字信号传输速度越来越快,研发混合结构和局部混合结构印制线路板可以满足高速数字信号传输所需要的程控交换设备,减小信号交换过程中的信号损失的问题。

表17 客户反馈测试结果

表18

该项目的开展有利于为国内LTE/4G项目在信号的高速传递及信号损失上提供了新的解决方案,有利于提高PCB制造技术水平;该技术为PCB设计提供新的思路,PCB设计可以通过混合结构和局部混合结构来达到解决减小特殊材料使用量,降低材料成本,保护环境及渐少了信号损失及信号干扰等问题,且市场前景广阔。

[1]白蓉生等. 线路板解惑[M]. 2004.

[2]袁欢欣等. 层压热压释放应力对多层印制板品质改善[C]. 2008年中日电子电路秋季大会论文集.

[3]杨宏强等. 印制板机械加工技术[M]. 上海美维科技有限公司培训中心出版.

[4]东莞生益电子有限公司历年获奖论文集[C].