总铜厚3mm以上超厚铜板量产的专项技术研究

2014-01-13纪龙江樊智洪

纪龙江 樊智洪 郑 威

(大连太平洋电子有限公司,大连 116600)

1 前言

材料在重复或交变应力(交变载荷)作用下而不破坏的最大应力称为疲劳强度或疲劳极限,是机械零件失效的主要原因之一。对于PCB机械数控钻床而言,主轴结构均是空气轴承,所能承受的轴/径向机械外力较小,长期在重载荷作用下必然会对主轴精度、夹紧力状态造成一定影响,使其过早丧失钻削功能,并随着主轴使用寿命的降低,在8 000 h左右,当其扭力降到一定程度时(一般在300 g左右,最低控制在200 g以上),对于加工总铜厚3 mm(3000 μm)左右,总板厚约5 mm的工件时非常容易出现断刀、孔壁异常等一系列问题。在客户要求越来越高、铜箔越来越厚、设备越来越老化、持续控制成本和节约能源的前提下,我们是如何使用常规刀具在扭力仅300g左右的主轴上对超厚铜板(以下均指单层420 μm/总厚超过3 000 μm)进行高速、高效钻削的一种加工方法。

2 存在问题

在最大扭力不足500 g的空气轴承结构的机械数控钻床伺服主轴上加工超过一定厚度的覆铜板时发生图1所示缺陷的概率将非常高,几乎无法正常生产,产品质量更是无法保证!

图1 超厚铜板量产时存在的问题

这是我公司某客户的一份8层板,单内层铜厚420 μm,外层层铜210 μm,总铜厚约3 000 μm,铝质盖板厚200 μm,总金属切削厚度达到3 200 μm,层压板厚约5 000 μm,这类板的钻孔加工难度极高。虽然我们通过之前的研究成果可以量产,但是加工适应性很低,无论是对设备、刀具、参数的匹配性等各方面都有较高的要求,再加上实际生产过程中客观存在的一些问题,如设备的老化、人员的变更等,稍有不慎就会有上面所示问题发生,再加上特殊刀具的采购成本高、周期长等因素,一系列问题便被逐渐显露出来,真正给厚铜电源板的稳定量产带来较大影响,同时也迫使我们工程技术人员必须要想出有效办法来解决此问题,因此,如何使用常规刀具并且在300 g左右夹紧力的主轴上对总铜厚达3 000 μm的超厚铜板进行高速、高效、高品质的加工便成为最新研究课题!

3 问题分析

图1中,我们清楚的看到基材碳化、铜箔变形、焊盘脱落、外观发白、分层等一系列问题,分析主要产生原因是由于主轴动态钻削扭力不足以克服钻削抗力而导致孔质量恶化的一种物理现象,钻削力不足使材料在被切削时产生的弹性变形过大、切削时间长、摩擦时间长、切削热过高,切削热过高又导致铜层热胀冷缩的变化量加大,最终使刀具丧失切削力使产品废弃,而且对设备寿命亦造成更为严重影响。下面具体分析。

3.1 主轴结构

对于PCB机械数控钻床,在最高转速一定的前提下主轴钻孔精度、最大/小孔的加工极限是评价其加工能力及寿命的主要技术指标与关键控制点,而夹头的主要作用就是对力、速度与位移的连接与传递,是伺服执行机构的末端部件,能将主轴的转速、扭矩、Z向位移精准无损的传递给刀具。夹紧力的大小是评价夹头状态的主要手段之一,一般要求在加工φ4.0 mm以上孔径时的主轴夹紧力不得低于500 g。根据图2所示,假设理论转速为S,实际转速为V,一般要求。

图2 数控钻床主轴结构效果

S×1.05≥V≥S×0.95

V1≈V2,F1=F2

当夹头的夹紧力不足以有效克服钻削抗力时,“V2”<“V1”,钻柄与夹头之间产生相对滑动,所产生的摩擦力会迅速转变成摩擦热使金属部分受热变形,使钻削过程进一步恶化。

3.2 钻孔参数的匹配性失衡

钻孔参数的内在设计是基于切削速度、切削力、切屑变形、切削热的状态进行的,常规情况下当转速、进给一定时,钻头每转进给量“f”便确定,结合公式(1):

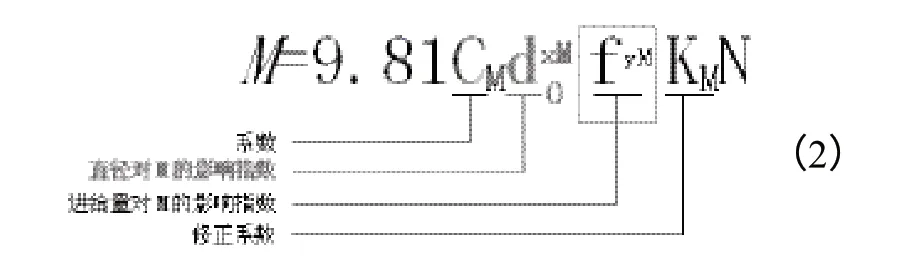

在材料及钻削参数一定的前提下,钻削抗力主要受钻头直径的影响,钻头直径越小,切削力越小,越容易切削,当钻头直径一定时,进给量“f”对钻削抗力“F”的影响就非常大,“f”越大,“F”越大,再根据钻削扭力公式(2):

在扭矩方面亦是相同原理,当进给量“f”增大时对扭矩“M”的影响是非常大的,f越大,M越大。

我们假设进给量用f表示,单位μm/r;进给速率用F表示,单位mm/min(in/min);转速用S表示,单位kr/min,则根据下面公式,S降低,f增大,则F、M均增大。

f=F×25.4mm/S

综合以上分析,当主轴扭力不足时,V2<V1即“掉转现象”,当V2由正常的100%逐渐降至0时,“f”逐渐趋于无究大,切削热短时间内急剧升高并使树脂碳化、断刀等一系列问题随即发生,并严重危害主轴寿命!

4 采取措施

4.1 优化预钻孔方式,以降低切削力

预钻孔最主要目的就是断屑、化解钻削力,需要注意的并不是预钻孔数越多越好,而是侧重断屑还是化解钻削抗力,要综合考虑设备的性能状态与对生产效率的影响,在能满足产品质量要求的前提下,预钻孔数量是越少越好。

不同厂家都有不同的预钻孔方式,但是万变不离其中,在实际设计预钻孔的加工方案时必须要注意以下几点,否则不但解决不了问题还会使问题恶化。

(1)“A”、“B”、“C”,均为预钻孔,其分布位置要对称,数量为钻头齿数的偶数倍,“A”与“C”要配合使用,大小随“D”的大小而变化;

(2)要保证“A”、“C”、“D”这间的“Δ”越小越好,可以有效减小钻屑变形,减小钻削力;

(3)“B”主要是减小轴向力作用,因为有8%左右的钻削抗力是由钻头横刃产生的,同时也要考虑钻头下钻时可能会由于“B”的原因造成定心不准或左右摆动现象,一般设计不易超过0.5D;

(4)“λ”是为了“保护”钻削力对孔壁的冲击而设计的铜层宽度,具体设计时应结合板厚、叠层高度进行,一般最小值不应低于30 μm,如果设计过大亦可能达不到预期效果,过小可能会对孔壁造成其它影响,因此要十分注意;

(5)ε1、ε2为预钻孔间的留筋宽度,在保证一定强度的前提下越小越好,ε1一般最小值不低于100 μm;ε2一般不超过180 μm。

图3 超厚铜板预钻方法示意图

4.2 优化钻孔参数,减小切屑变形,降低切削热

钻孔参数的设计是亦是非常关键的,科学合理的钻孔参数能非常有效的减小摩擦力与切削温度,这当中要以切削速度与进给量的影响最大,根据金属切削原理公式(3)。

式中:θ—切削温度

Cθv—对单因素Vc的切削温度公式的系数

X—切削速度对切削温度的影响指数

根据切削原理,一般情况下X≈0.26~0.41,进给量越大,则X越小,这是因为进给量越大,切屑厚度越大,切削的热容量就越大,而且,进给量的增加能使单孔加工周期缩短,所以切削区的温度上升较为缓慢,另外,转速越高,切削力越大,切削热就越大,但是单位切削力会降低,综合考虑还是要尽量适当的降低转速、增大进给量以改善切削热状态。

4.3 调整刀具几何角度,减小铜丝缠绕现象,改善毛刺状态

如图4所示,通过不同的钻尖研磨角度α1、α2可以使刀具在钻削时产生不同的轴/径向力,钻尖角越大,径向对孔壁铜层的挤压力越小,轴向力越大。在实际生产过程中,当钻孔参数一定时,可适当对刀具的钻尖研磨角度进行调整,以改善刀具对孔壁的挤压力,改善孔边的毛刺状态。目前常用的钻尖角度有三种,分别为φ130°(D≤φ3.150 mm)、φ150°和φ165°(D>φ3.150 mm),可在φ130°的基础上适当增加研磨角度使切削层宽度缩小,铜丝缠绕的可能性就降低或消除。

图4 不同钻尖角对材料的挤压力分析

4.4 合理优化主轴的维护保养,延长主轴寿命

主轴的失效模式分两种,要么由于轴承磨损造成的精度偏差大,要么是由于夹头维护保养及日常使用不当造成的夹紧力不足。在实际生产过程中,对主轴的维护保养主要注意以下几个方面:

(1)在主轴连续运转状态下,必须保证每24小时内清洗一次夹头;

(2)要使用正规的清洁剂,能有效清除夹头内的粉尘杂质,但不过度向夹头内喷射,一般连续喷射不超过三下为宜;

(4)要定期对主轴的夹紧力状态进行检测,要根据主轴的夹紧力状态有针对性的进行选择使用,尽量不要拿夹紧力不足300 g的设备加工铜箔较厚(单层420 μm以上)、叠层较高(4.8 mm以上)的生产板,避免对夹头造成过度磨损,同时对产品质量也是较大的危害;

(5)要定期对主轴的径跳进行检测,并且千万保证不要使主轴受到外力撞击以免影响主轴精度。

5 实验确认

通过以上的综合分析结果,我们成功进行了实验论证,下面我们就展示一下我们是如何使用夹紧力为300 g的普通主轴,并选择常规刀具加工总铜厚超过3 000 μm、总层压板厚约5 000 μm生产板的一种加工方法。

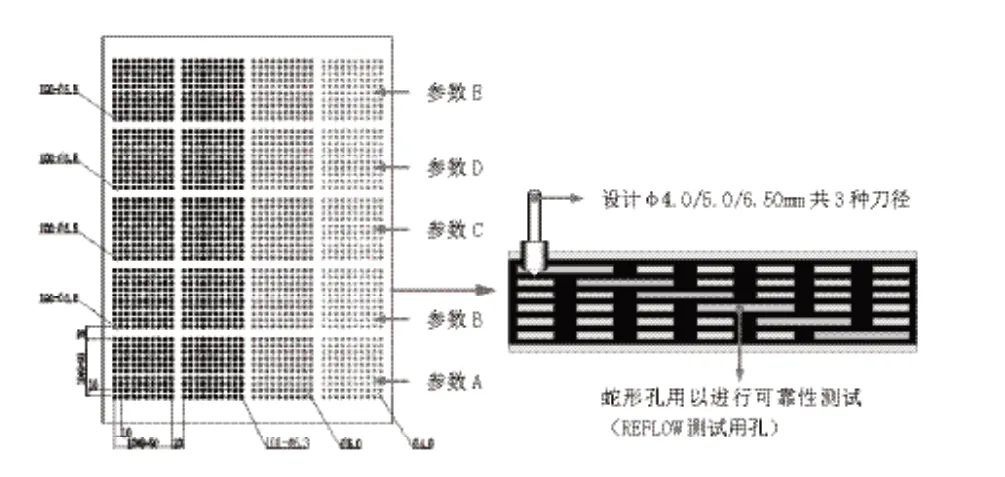

5.1 实验图形(图5)

图5 超厚铜板实验图形设计方案示意图

(1)H/V孔间距10 mm/U间距20 mm;焊盘径=刀径+1400 μm;孔数,500孔/列,100孔/U;

(2)8层-高Tg板材,铜厚420 μm/层,累计420×8=3360 μm,铝质上盖板,200 μm;

(3)排版尺寸457 mm×610 mm(18 in×24 in),层压板厚4500 μm。

5.2 实验方案

(1)使用整体/焊接硬质合金钻头,钻头几何结构、角度暂不做调整;

(2)钻孔叠1层,使用最高转速为120 kp/min的机械数控钻床加工;

(3)实验刀具选择φ4.00 mm/φ5.00 mm/φ6.50 mm三种加工难度较大孔进行;

(4)实验刀具钻头前要全数检测确认主/副切削刃状态,工具X80倍放大镜,

(5)钻孔参数设“参数A~E”共五套方案,进给速率从参数A开始按25%递增,转速不变;

(6)预钻孔方式按上面分析方法进行,加工过程确认没有异常断刀现象发生;

(7)钻孔后确认孔边无明显毛刺及外观发白(将外层铜剥掉确认)等不良现象;

(8)电镀后制切片确认钉头状态、灯芯状态、焊盘脱落状态、基材碳化等孔壁状态等现象;

(9)SES后用微电阻测试仪确认初始/3次REFLOW后的阻值变化率情况,要求不大于2%。

5.3 实验结果

从上面实验结果中,参数A完全不能满足要求,不合格,参数E效率最高且各项技术指标均能满足要求,合格,评价为最佳方案。

5.4 效果展示

从上表中选择最佳参数方案(参数E)中加工难度最大的φ6.50 mm孔进行效果展示。

我们成功运用中等夹紧力状态的主轴(300g左右),在不采用特殊刀具的前提下,经过对预钻孔方式、钻孔参数的调整,实现了超厚铜板的常规化量产,且生产效率较之前至少提高至少2倍以上,使该类别生产板的现场可加工性得到很大的提升。目前该类别生产板在我公司已批量生产,并且针对超厚铜板的具体加工方法我们经过进一步的优化与完善后,已形成规范。

6 结论、今后课题及研究方向

(1)通过该项钻孔技术成功解决在普通数控钻床上量产总铜厚3 000 μm超厚铜板的技术难题。

(2)要科学正确的对主轴进行日常维护与保养,定期进行主轴径跳、夹紧力的测试,避免主轴在已恶化或状态不良的状态下进行重度使用,否则会加速缩短主轴的寿命,如精度不良、夹紧力丧失等。

(3)对应汽车用厚铜电源板的高性能、高可靠性、安全性考虑,针对不同板材、不同叠层、不同铜箔厚度的多层板应给予更加切实性的对应。今后,对新加工技术的开发也会及时的开展下去。

[1] 陈玉婷,陈晓宇等. 高厚铜板钻孔工艺探讨[C]. 2011秋季国际PCB技术/信息论坛.

[2] 纪龙江等. 420μm以上超厚铜线路板钻孔加工技术研究[C]. 2012春季国际PCB技术/信息论坛.

[3] 韩荣第,周明. 金属切削原理与刀具[M]. 哈尔滨工业大学出版社, 1997,4.

[4] 李旦,王广林,李益民. 机械制造工艺学[M]. 哈尔滨工业大学出版社, 1997,10.