硬质与超硬涂层在印制电路板微型刀具上的应用(三)——超硬SHC涂层在挠性板微钻上的应用

2014-01-13骆金龙张贺勇罗春峰

骆金龙 陈 成 张贺勇 罗春峰

(深圳市金洲精工科技股份有限公司,广东 深圳 518116)

1 前言

目前, PCB的孔径越来越小(φ0.1mm),布线密度越来越密(L/S≤0.1mm/0.1mm),微钻加工速度越来越快[1]。有的研究表明,涂覆有金刚石涂层的微钻在加工PCB板时,可以数倍甚至数十倍地提高PCB微钻的寿命[2],但由于目前金刚石涂层微钻的生产成本较高,在普通PCB板加工领域并没有得到广泛的应用。种艳琳[3]-[4]、何天禄[5]等人先后采用闭合场非平衡磁控溅射离子镀技术,开发出用于PCB微钻的CrAlTiN涂层,可以提高微钻3倍的使用寿命。但是在FPC板材上,此涂层明显不适应,出现了钉头超标,排尘不良,孔位差等情况。

FPC(Flexible Printed Circuit)挠性板,或称软板。是指以PI(聚酰亚胺)或PET(聚脂)薄膜为基材,通过蚀刻在铜箔上形成线路而制成的一种具有高可靠性,绝佳挠曲性的印刷电路。文章通过物理气相沉积(Physical Papor Deposition, PVD)方法,在硬质合金PCB微钻上沉积超硬SHC涂层,对涂层的力学性能进行了研究,并进行了超硬SHC涂层微钻与未涂层微钻对比加工测试,分析了钻孔后的刀面磨损情况,孔位分布情况,缠胶情况,孔内情况和微钻的使用寿命。

2 实验过程

2.1 实验材料

实验钻孔测试用PCB 微钻为深圳金洲精工公司生产的STFP型微钻,全长l=38.1mm,柄径d=3.175mm,钻径φ=0.150mm,槽长L=1.8mm。实验微钻采用超细晶粒碳化钨钴硬质合金材料制作。

2.2 涂层样品制作

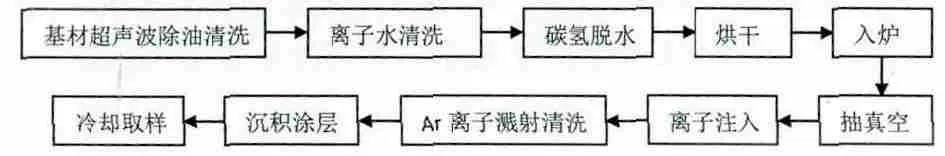

涂层沉积设备为改进的适用于微型钻头涂层生产的PVD设备。涂层工艺如图1。

图1

2.3 涂层样品测试分析方法

实验采用瑞士CSM公司CPX平台NHT2-MST型微纳米力学测试系统测量涂层的纳米硬度、杨氏弹性模量以及涂层与基材的结合力。为了获得涂层的硬度与弹性模量随压入深度的变化,硬度测试时采用连续多循环加载模式(Continuous Multi Cycle, CMC)。压痕初始载荷0.1 mN,最大载荷5 mN,单点20次循环,采集频率10 Hz。划痕实验采用直径10μm的金刚石划针进行线性加载,初始载荷5 mN,最大载荷500 mN,加载速率990 mN/min,划痕速率1 mm/min。

采用旋转式摩擦磨损实验机测量超硬SHC涂层的摩擦系数。摩擦副是直径φ6mm的Al2O3陶瓷球,加载载荷w=520 g,摩擦测试时间10min,旋转半径r=2.5 mm,旋转速度v=120 r/min。测试温度25℃±2 ℃,环境湿度45 %±2 %。

采用日本电子JSM-6701F场发射扫描电子显微镜分析涂层截面形貌以及钻头后刀面磨损情况。测试参数如表1。

表1 钻孔测试实验条件

3 超硬SHC涂层结构与性能研究

3.1 超硬SHC涂层形貌分析

图2是超硬SHC涂层截面形貌的SEM图片。从图A和B中可知,超硬SHC涂层组织细小、致密,无明显晶界、微裂纹、针孔等缺陷;涂层与硬质合金基材无明显的分界面,涂层和基体之间具有良好的结合力,且表面极为光滑。由图C和D可知,涂层刀具表面及其光滑,涂层对刀具表面无任何损伤。无明显大液滴存在。

图2 超硬SHC涂层形貌分析

图3 为拉曼光谱分析,由图可知超硬S H C涂层的sp3含量高达75%。样品A:ID/IG=2124/731=2.9(sp3)%=74.3%;样品B:ID/IG=2247/681=3.3(sp3)%=76.7%。其中:ID:表示Diamond峰强度,波数在1340左右;IG:表示Graphite峰强度,波数在1580左右。ID峰的强度一定程度上代表着sp3键的含量,以下sp3含量仅具有参考意义。本拟合方法采用高斯函数拟合,峰与横坐标的面积代表sp2或者sp3键成分含量。[6][7]

图3 拉曼光谱分析

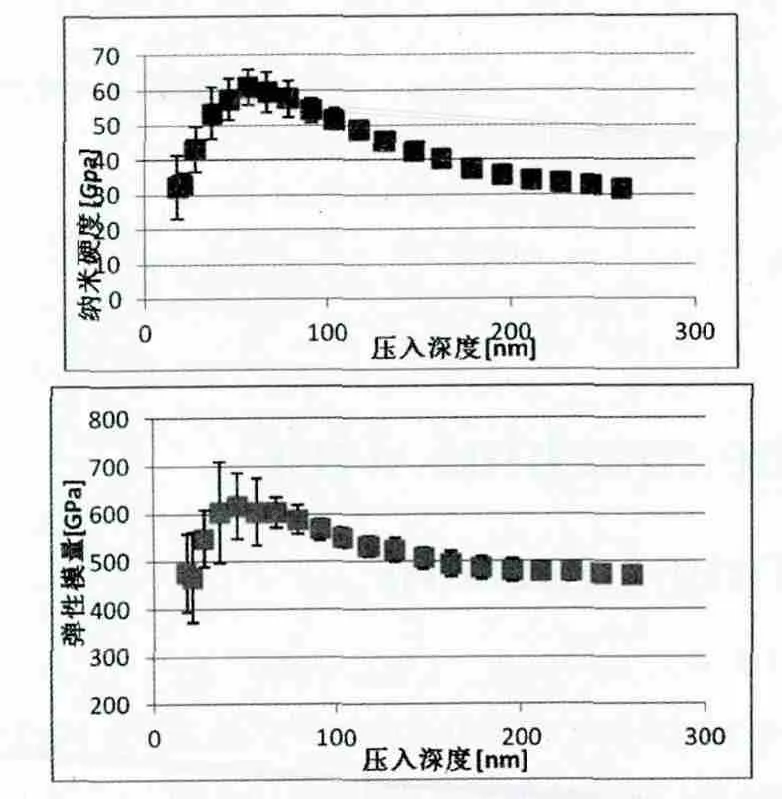

3.2 超硬SHC涂层硬度与弹性模量

图4是超硬SHC涂层的硬度与弹性模量随着压头压入深度的变化曲线。从图中可知,随着压入深度的增加,涂层的纳米硬度逐渐增大,当压入深度约为60 nm时,涂层硬度达到最大值60 GPa,此值就是超硬SHC涂层的硬度值;随着压入深度继续增加时,压痕响应由于受到衬底的影响,由此造成了硬度的下降。涂层的弹性模量出现了与纳米硬度相似的变化曲线,弹性模量在压入深度为50 nm时达到最大值610.8 GPa,此值即为超硬SHC涂层的弹性模量。

图4 超硬SHC涂层的纳米硬度与弹性模量随压入深度的变化曲线

3.3 超硬SHC涂层的结合力

图5是超硬SHC涂层与硬质合金基材的结合力测试结果。由图示的曲线可知,在划痕测试过程中,随着正向载荷的增加,摩擦力与摩擦系数逐渐增大,在247Mn时,涂层出现轻微剥落。

图5 超硬SHC涂层与基材的结合力测试结果

3.4 超硬SHC涂层摩擦系数

实验采用旋转式摩擦磨损实验机测量超硬SHC涂层的摩擦系数。取摩擦平稳时的摩擦应变ε=7.5,经公式摩擦力f=3.44ε与摩擦系数μ=f/w计算得到超硬SHC涂层的摩擦系数μ=0.116。采用同样方法测得硬质合金基材的摩擦系数为0.45。与硬质合金相比,超硬SHC涂层的摩擦系数降低了287.9%以上。

4 超硬SHC涂层钻头在软板上的加工性能研究

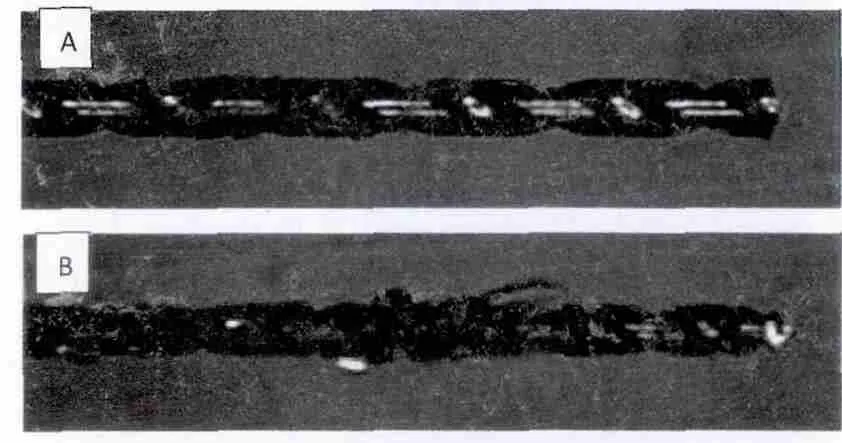

图6为超硬SHC涂层微钻与未涂层微钻加工后刀面磨损和粘刀情况照片。从图可知,未涂层微钻加工3000孔后,后刀面小部分磨损,且粘刀情况严重;而超硬SHC涂层微钻,在加工6000孔后,后刀面磨损十分轻微,且无粘刀情况。这说明超硬SHC涂层因为优异的表面性能,加工软板时能有效防止粘刀;且其与微钻基材有着十分优异结合性能,加工后无脱落情况发生。

图6 刀具磨损和粘刀情况

图7为超硬SHC涂层微钻与未涂层微钻钻孔后的孔位分布箭靶图。从图可知,未涂层微钻加工3000孔后,孔位比较离散,其CPK值为1.92;而超硬SHC涂层微钻,在加工6000孔后,孔位集中,其CPK值为2.792。这说明超硬SHC涂层有优异的加工孔位精度性能,加工出的孔偏情况比未涂层刀具好45.4%。

图7 孔位分布箭靶图

图8为超硬SHC涂层微钻与未涂层微钻钻孔后的缠胶情况对比图。从图可知,未涂层微钻加工3000孔后,软板的PI部分融化缠入刀具内部,且部分铜丝混合缠入使得胶难以去除,严重影响刀具的加工性能;而超硬SHC涂层微钻,在加工6000孔后,表面干净无缠胶,保证了刀具加工性能的稳定。这说明因为超硬SHC涂层极低的表面摩擦系数使得表面光滑,且钻孔加工时发热量低,加工后的刀具表面缠胶情况远好于未涂层刀具。

图8 刀具缠胶情况 (A)超硬SHC涂层微钻加工6000孔,(B)未涂层微钻加工3000孔缠胶严重

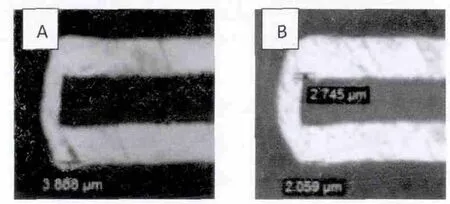

图9为超硬SHC涂层微钻与未涂层微钻钻孔后的孔内切片对比图。从图可知,未涂层微钻加工3000孔后,软板的PI部分融化较多导致拉伸产生钉头,最大钉头为3.888μm,钉头过大导致镀铜时的连带不良效应产生披锋等;而超硬SHC涂层微钻在加工6000孔后,切片内钉头较小,最大钉头为2.745μm,比未涂层刀具钉头减少29.4%。这说明因为超硬SHC涂层极低的表面摩擦系数使得表面光滑,且钻孔加工时发热量低,加工后的切片情况好于未涂层刀具。

图9 切片图情况(A)未涂层微钻加工3000孔(B)超硬SHC涂层微钻加工6000孔

5 结论

采用PVD方法和特定生产工艺沉积的超硬SHC涂层,组织细小、致密,无明显晶界、微裂纹、针孔等缺陷。超硬SHC涂层的硬度高达60GPa,弹性模量为610.8 GPa,在划痕测试过程中,随着正向载荷的增加,摩擦力与摩擦系数逐渐增大,在247 mN时,涂层出现轻微剥落。超硬SHC涂层的摩擦系数为0.116。超硬SHC涂层钻头加工软性PCB板材时,综合性能高于未涂层钻头,从测试性能上来看,超硬SHC涂层刀具在刀具磨损、加工的孔位品质、切片钉头的大小、缠胶情况上均体现出明显优势。在提升刀具寿命至两倍的同时,其加工品质有很大提升。

[1]王忠林,王英章,高中涛. 印制电路板孔加工精度因素分析[J]. 印制电路信息, 2004(10):20-24.

[2]邢文娟,王升高,陈宁,汪建华等. 微型硬质合金钻头上金刚石涂层研究[J]. 金刚石与磨料磨具工程,2007(6):23-30.

[3]种艳琳,蒋白灵,白力静. 闭合场非平衡磁控溅射离子CrAlTiN镀层在PCB用微钻中的应用[J]. 表面技术,2006(2):65-68.

[4]种艳琳,李小泉. 闭合场非平衡磁控溅射离子镀复合金属镀层在PCB微钻中的应用[J]. 印制电路信息,2006(4):35-39.

[5]何天禄,周天勇,刘成明等. 纳米梯度涂层在PCB微钻中的应用[J]. 技术与市场,2011(8):221-222.

[6]Ferrari A C, Robertson J. Interpretation of Raman Spec-tra of Disordered and Amorphous Carbon [J].Physical Review B, 2000, 61(20):14095-14107.

[7]Ferrari A C, Rodil S E, Robertson J. Interpretation of Infrared and Raman Spectra of Amorphous Carbon Ni-trides[J]. Physical Review B, 2003,67:1-20.