大豆分离蛋白基脂肪模拟物初步研究

2014-01-09成媛媛王建辉刘永乐王发祥李向红张开勤

成媛媛,王建辉,刘永乐,王发祥,李向红,俞 健,张开勤

长沙理工大学化学与生物工程学院,长沙 410114

脂肪具有宜人的口感,是许多风味物质的载体,深受消费者喜爱,但过量摄入,会带来肥胖症、高血压、心脏病、动脉硬化、糖尿病、胆结石等健康问题。因此,在满足人们对风味追求的同时减少疾病的发生,以碳水化合物、蛋白质或脂肪等为基料,混合乳化剂、增稠剂等制成,能被人体消化吸收但提供较低能量或不能被人体消化而对人体不提供能量的脂肪模拟物应运而生[1]。其中,蛋白质基脂肪模拟物占很大一部分[2]。因蛋白质变性后,分子中的疏水基团和区域暴露于分子表面,能模拟油脂的疏水性状,同时微粒化蛋白质水合后,分散液中水合蛋白质颗粒直径可以小于10 μm,此时,舌头不能分辨出单个颗粒,制品不再具有粗糙的颗粒感,因而能模拟出脂肪良好的润滑、奶油状感官特征[3]。

大豆分离蛋白[4](soy protein isolate,SPI)是以大豆为原料生产而成的优质蛋白质,其蛋白含量超过90%,消化利用率高达93%~97%,并且其起泡性、溶解性、乳化性、粘弹性、凝胶性和吸水吸油性等性能优良。大豆分离蛋白及其水解液能降低肝脏脂肪合成酶的活性,降低血浆中葡萄糖水平,加快脂肪与能量新陈代谢。因此,其产品可作为治疗肥胖症中限制饮食能量的最合适的蛋白质来源[5]。用大豆分离蛋白作为脂肪模拟物不仅能提供优质蛋白质来源,还能减少脂肪中能量的摄入,从而降低因脂肪的过量摄入而引起的肥胖、高血压、高血脂等富贵病。目前大豆分离蛋白改性方法有物理法、化学法、酶法和基因工程法等,本文主要采用物理改性法,对大豆分离蛋白实施湿热处理形成松散柔软的疏水性蛋白质颗粒,再经高速剪切处理,从而研制出能模拟天然油脂润滑、细腻口感特性,获得与市售植物油相似的流变特性,且具有较好乳化稳定性的大豆分离蛋白基脂肪模拟物。

1 材料与方法

1.1 原料与试剂

大豆分离蛋白,自制(碱提酸沉法,其蛋白含量达90%以上);长康均衡调和油,市购;十二烷基硫酸钠(SDS)(国药集团化学试剂有限公司)。

1.2 仪器与设备

AR1500ex 流变仪(美国TA 公司);T10 均质机(德国IKA 公司);AUY120 岛津电子分析天平(日本岛津公司);DF-101S 集热式恒温加热磁力搅拌器(巩义市予华仪器有限公司);78-1 磁力加热搅拌器(金坛市医疗仪器厂);DS-1 高速组织捣碎机(上海标本模型厂制造);UV2600 型紫外可见分光光度计(上海舜宁恒平科学仪器有限公司)。

1.3 实验方法

1.3.1 粘度的测定

采用AR1500ex 流变仪,直径为40 mm 平行板夹具,间距1000 μm,测量温度25 ℃,稳态模式,剪切速率范围:0.1~100 s-1,测定粘度及剪切应力随剪切速率的变化。

1.3.2 乳化性的测定

取50 mL 改性后的大豆分离蛋白溶液于高速组织捣碎机,加入同体积植物油,以20000 r/min 均质2 min,从乳浊液底部以t 时间间隔(t 分别为0、30 min)取100 μL 乳浊液,迅速与10 mL 0.1%的SDS溶液混合,于500 nm 波长下测定t 时刻的吸光度。乳化稳定性用ESI表示:

1.3.3 改性条件的单因素实验

1.3.3.1 蛋白质浓度

固定加热温度90 ℃、加热时间20 min、均质时间30 s,考察不同蛋白质浓度(6%、7%、8%、9%、10%,g/mL)对大豆分离蛋白溶液流变性能及乳化稳定性的影响。

1.3.3.2 加热温度

固定蛋白质浓度9%、加热时间20 min、均质时间30 s,考察不同加热温度(50、60、70、80、90 ℃)对大豆分离蛋白溶液流变性能及乳化稳定性的影响。

1.3.3.3 加热时间

固定蛋白质浓度9%、加热温度80 ℃、均质时间30 s,考察不同加热时间(10、20、30、40、50 min)对大豆分离蛋白溶液流变性能及乳化稳定性的影响。

1.3.3.4 均质时间

固定蛋白质浓度9%、加热温度80 ℃、加热时间10 min,考察不同均质时间(10、20、30、40、50 s)对大豆分离蛋白溶液流变性能与乳化稳定性的影响。

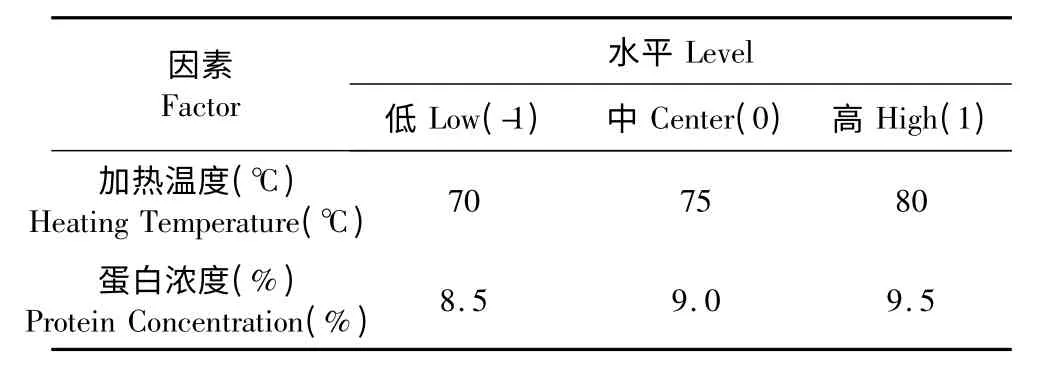

1.3.4 二因素正交中心组合实验设计

根据单因素实验结果,选取加热温度与蛋白浓度两个因素进行响应面实验设计[7],旨以得到与植物油相似流变性能(取剪切速率为100 s-1下的粘度进行比较)及具有良好乳化稳定性的大豆分离蛋白样品。具体因素水平见表1。

表1 二因素正交中心组合实验设计表Table 1 Two factors orthogonal center composition design

2 结果与讨论

2.1 调和油流变性

由图1 可知,当剪切速率大于10 s-1时,调和油粘度随剪切速率的增加变化不大,表现为牛顿流体的特性;当剪切速率在0~10 s-1范围内时,调和油粘度随剪切速率的增加显著下降,可能缘于在微小剪切力扰动作用增加的过程中,分子间的相互作用逐渐遭破坏,粘度有所下降。本研究主要为模拟调和油流变性能,以获得与调和油流变性能相近且乳化稳定性良好的变性大豆分离蛋白,进行中心组合试验时选取剪切速率为100 s-1条件下调和油粘度46.3 mPa·s 作为参照值。

图1 调和油粘度与剪切速率曲线Fig.1 Viscosity and shear rate curve of blend oil

2.2 蛋白质浓度对大豆分离蛋白改性的影响

蛋白质的粘度是指液体流动时表现出的内摩擦,而感官评定中的滑腻感主要与其粘度呈明显正相关。大豆分离蛋白经热处理后,溶液的表观粘度随蛋白质浓度增加而升高。乳化稳定性是蛋白质的一种重要功能性质,表征了大豆分离蛋白维持两相稳定存在的能力[8]。如图2 所示,各蛋白溶液的粘度均随剪切速率的增加而减小,表现为假塑性流体。在同一剪切速率下,随蛋白质浓度的增加粘度增大,由于蛋白质浓度增加,蛋白质分子间的作用增强,分子间结构发生变化,从而使大豆分离蛋白溶液的粘度增大[9],当蛋白质浓度为9%时,其粘度与调和油粘度最为接近,且其流体行为越接近于理想状态的牛顿流体。由图3 知,当蛋白质浓度低于9%时,乳化稳定性随蛋白质浓度的增加而增加,当蛋白质浓度高于9%时,其乳化稳定性的变化趋于平缓。这是缘于低浓度下表面张力随蛋白质浓度增加而迅速减小,当浓度上升到一定程度时,每50~200 个蛋白质分子聚集成团形成胶束,从而乳化性提高,但当乳液达到临界胶束浓度后,油水界面上的蛋白质不随浓度增加而增多,导致乳化稳定性不再升高[10]。因此,此条件下选择最佳浓度蛋白质浓度为9%。

图2 不同蛋白质浓度下改性蛋白溶液粘度与剪切速率曲线Fig.2 Viscosity and shear rate curve of soy protein modified under different concentrations

图3 蛋白质浓度对改性蛋白溶液乳化稳定性的影响Fig.3 Effect of protein concentration on emulsion stability of soy protein modification

2.3 加热温度对大豆分离蛋白改性的影响

蛋白质的热处理会造成蛋白质结构变化、肽键水解、氨基酸侧链的改性以及蛋白质分子与其他分子间的缩合,大豆分离蛋白的乳化作用取决于可溶性氮的溶解指数。随温度的升高,蛋白质分子的热运动增强,内部结构被破坏,分子间的粘滞作用减弱,蛋白质溶液的粘度降低。而大豆分离蛋白的变性温度一般在50 ℃,随温度的升高,其氮溶解指数降低,变性之后,随温度升高,蛋白质主链上的疏水性基团展开,疏水氨基酸暴露,使大豆分离蛋白溶液在油水界面中具有很好的定位[9]。由图4 可知,在不同温度下,蛋白质溶液的粘度均随剪切速率的增加而减小,表现为假塑性流体。同一剪切速率下,其粘度随加热温度的增加而减小,当加热温度为80 ℃时,蛋白质溶液粘度与调和油粘度最为接近,且其流体行为越接近于理想状态的牛顿流体。由图5 知,大豆分离蛋白溶液的乳化稳定性随加热温度的升高而增强,当加热温度为80 ℃时大豆分离蛋白溶液的乳化稳定性基本趋于稳定,综合考虑选取80 ℃为最佳改性温度。

图4 不同加热温度下改性蛋白溶液粘度与剪切速率曲线Fig.4 Viscosity and shear rate curve of soy protein modified with different heating temperature

图5 加热温度对改性蛋白溶液乳化稳定性的影响Fig.5 Effect of heating temperature on emulsion stability of soy protein modification

2.4 加热时间对大豆分离蛋白改性的影响

热处理有利于促进蛋白质分子表面暴露的疏水性氨基酸残基的增加,并伴随着油膜厚度的增加,蛋白质的乳化稳定性增强。但过度的热处理,大豆分离蛋白7S 各亚基及部分11S 酸性亚基和碱性亚基发生聚合,形成分子量更高的聚合物。由于空气的粘度低,与蛋白质疏水基团的相互作用较弱,高分子量的蛋白质聚合物扩散到气/水界面及在界面的吸附能力也较低,从而降低了蛋白质的粘度与乳化稳定性[6]。由图6 可知,蛋白质溶液流变特性均为剪切变稀,表现为假塑性流体。随着加热时间延长其粘度总体呈现下降趋势,当加热时间为10 min,随剪切速率的增大其剪切稀化行为趋于平缓,接近于理想状态的牛顿流体,与调和油流变行为最为接近。由图7 知,当加热时间低于20 min 时,大豆分离蛋白溶液乳化稳定性均变化不大,当加热时间高于20 min 时,其乳化稳定性逐渐下降。因此,综合选取加热时间为10 min。

图6 不同加热时间下改性蛋白溶液粘度与剪切速率曲线Fig.6 Viscosity and shear rate curve of soy protein modified with different heating time

图7 加热时间对改性蛋白溶液乳化稳定性的影响Fig.7 Effect of heating time on emulsion stability of soy protein modification

2.5 均质时间对大豆分离蛋白改性的影响

大豆分离蛋白在变性条件下因变性而展开,发生粘附,凝聚形成较大的颗粒,从而不能模拟脂肪的感官特性,因此在大豆分离蛋白变性、凝聚过程中进行高速剪切处理,即可防止较大凝聚颗粒的形成,使颗粒大小保持在0.1~2.0 μm,处于舌头感官阈值之下,此时舌头分辨不出,可模拟脂肪良好的润滑、奶油状感官特性[11]。由图8 可知,蛋白质溶液均为剪切变稀,表现为假塑性流体。随着均质时间的延长其稀化行为减弱,当剪切速率增加到100 s-1时,不同均质时间下的蛋白溶液粘度均较接近调和油粘度,且40 s 条件下最为接近。由图9 知,均质时间对大豆分离蛋白溶液乳化稳定性的影响不大,当均质时间为40 s 时乳化稳定性达最大,综合考虑,选取40 s 为最佳均质时间。

图8 不同均质时间下改性蛋白溶液粘度与剪切速率曲线Fig.8 Viscosity and shear rate curve of soy protein modified with different homogeneity time

图9 均质时间对改性蛋白溶液乳化稳定性的影响Fig.9 Effect of homogeneity time on emulsion stability of soy protein modification

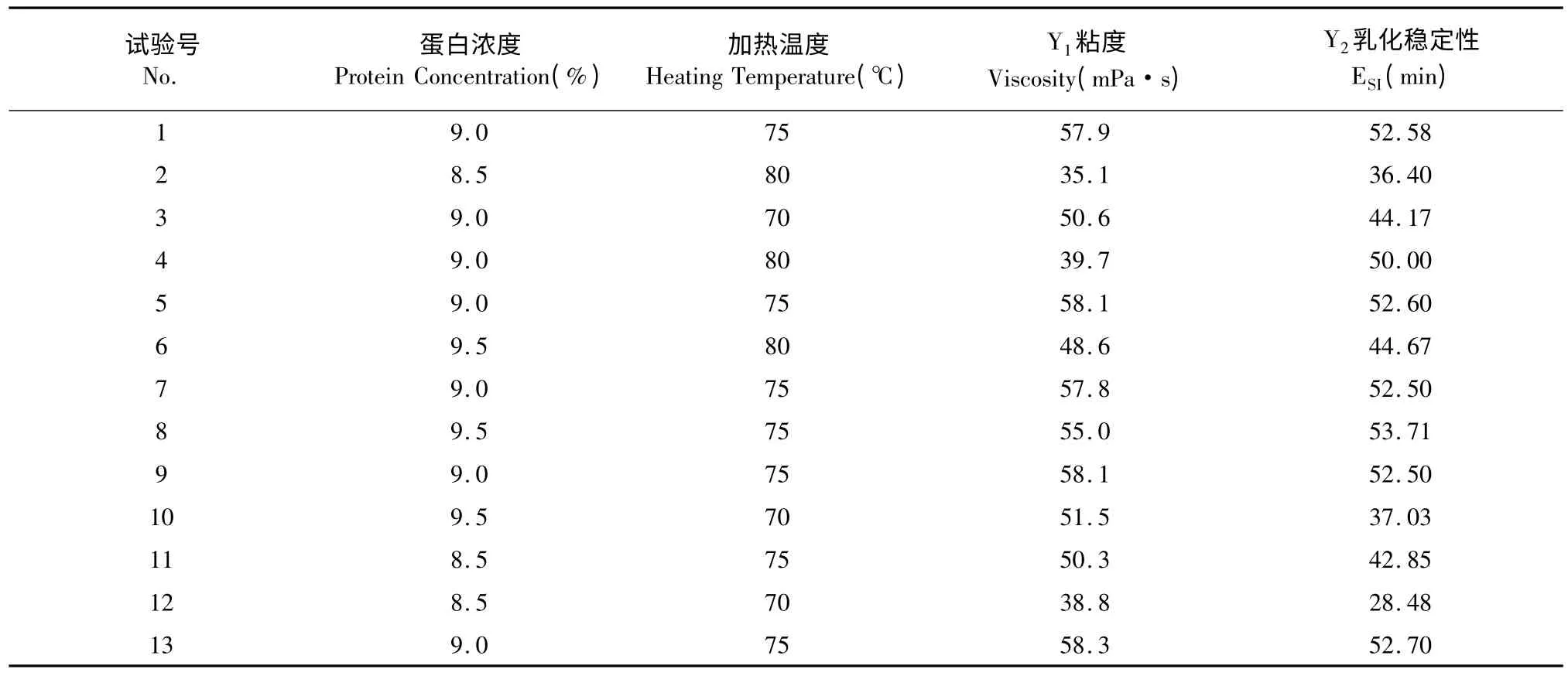

2.6 加热温度和蛋白质浓度对大豆分离蛋白改性的影响

在确定加热时间10 min,均质时间40 s 的条件下,以蛋白质浓度和加热温度为影响因子,以大豆分离蛋白溶液粘度(剪切速率为100 s-1下)和乳化稳定性为响应值,通过响应面实验研究物理改性对大豆分离蛋白粘度与乳化稳定性的影响。利用Design-expert 软件对试验结果进行二次多元回归拟合,实验结果及拟合方程分别见表2、3。

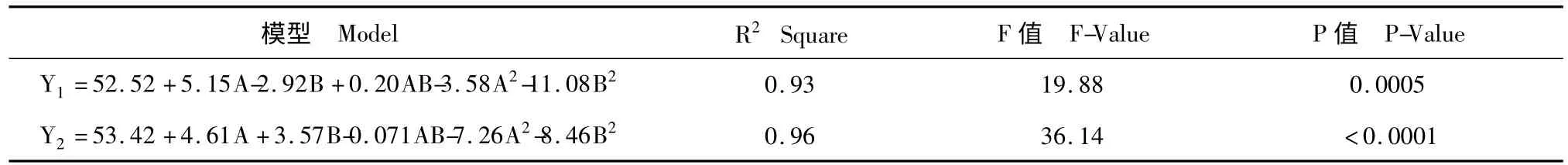

由表3 可知,得到的两个数学拟合模型的R2值分别为0.93 和0.96,可见通过多元二次回归得到的Y1和Y2的模型与试验拟合很好,具有较高的可靠性。当P 值小于0.01 时,即表示该项指标极显著。根据Y1和Y2的模型的方差分析结果,推测出大豆分离蛋白粘度及乳化稳定性建立的回归整体数学模型均为极显著(P <0.01)。

对于大豆分离蛋白溶液粘度(Y1)模型,拟合数学模型的方差分析结果表明模型中两个因素的平方项影响为极显著(P <0.01)(表4)。同时,由两个因素的F 值大小可推断,在所选择的试验条件下,两个因素对大豆分离蛋白溶液粘度的影响的排序为:蛋白质浓度>加热温度。对于大豆分离蛋白溶液乳化稳定性(Y2)模型,拟合数学模型的方差分析结果表明模型中两个因素的线性和平方项的影响为极显著(P <0.01)(表4)。根据两个因素的F 值大小可推断,在所选择的试验条件下,两个因素对大豆分离蛋白溶液乳化稳定性的影响的排序为:蛋白质浓度>加热温度。

根据回归方程作出等高线图及响应曲面图(图10,图11),由等高线图可以看出在蛋白质浓度较大而温度适中时,大豆分离蛋白的粘度与调和油接近,且乳化稳定性较高。应用Design-expert 软件优化程序,得到最佳大豆分离蛋白改性工艺参数:蛋白质浓度9.08%、加热温度79.59 ℃,此条件下大豆分离蛋白粘度为46.3 mPa·s,乳化稳定性为50.13 min。

考虑实际操作的可行性,将大豆分离蛋白物理改性的工艺条件修正为蛋白质浓度9.10%、加热温度79.6 ℃,在此优化条件下进行验证实验3 次,测得大豆分离蛋白溶液的粘度为46.8 mPa·s,理论预测值为46.3 mPa·s;乳化稳定性为49.15 min,理论预测值为50.13 min。预测值与实测值非常接近,偏差较小,说明试验设计和数学模型具有可靠性与重现性。

表2 正交中心组合实验设计表及实验结果Table 2 Result of two factor orthogonal center composition design experiments

表3 模型拟合结果Table 3 Outcomes of model fitting

表4 模型方差分析Table 4 Variance analysis of model

注:* 影响显著,P <0.05;**影响极显著,P <0.01。Note:* significant(P <0.05),** very significant(P <0.01).

图10 蛋白质浓度和加热温度对大豆分离蛋白溶液粘度的影响Fig.10 Effect of protein concentrations and heating temperature on viscosity of SPI

图11 蛋白质浓度和加热温度对大豆分离蛋白溶液乳化稳定性的影响Fig.11 Effect of protein concentrations and heating temperature on emulsion stability of SPI

3 结论

随着现代生活中因高脂肪摄入所导致的肥胖等富贵病的涌现,脂肪模拟物已倍受人们关注,并成为一股不可逆转的潮流[12]。本文是以市售植物油为参考,以大豆分离蛋白为原料通过物理改性法模拟油脂,以期达到与市售植物油相似的流变特性,并具有良好的乳化稳定性。在单因素试验基础上,运用响应面法对大豆分离蛋白改性工艺进行优化,大豆分离蛋白基脂肪模拟物的最佳工艺条件为蛋白质浓度9.10%、加热温度79.6 ℃、加热时间10 min、均质时间40 s,此时,溶液粘度达到46.8 mPa·s,乳化稳定性为49.15 min,其粘度与乳化稳定性与市售调和油相似,可模拟出脂肪良好的润滑、奶油状口感。大豆分离蛋白湿热变性暴露出多肽链上的疏水基团,产生亲油性而提高蛋白质的乳化特性,进而改善低脂食品的质构[13],从而能作为蛋白质基模拟脂肪。脂肪模拟物已被消费者所接受,其市场前景广阔,但目前尚无可完全取代脂肪功能特性与感官特性的理想的单一脂肪模拟物,而本研究以单一的大豆分离蛋白为研究对象,通过粘度和乳化性能的拟合,得到了最佳拟合参数,然以期达到更好的模拟效果,仍需开展进一步的研究。

1 Wylie-Rosett J.Fat substitutes and health:an advisory from the nutrition committee of the American heart association.Circulation,2002,105:2800-2804.

2 Obara K,Hanawa N,Takeuchi M,et al.Substitute for fat meat food:US,5232722.1993-8-3.

3 Podolski JS,Habib M.Concentrated,substantially non-aggregated casein micelles as a fat/cream substitute and a method for reducing the fat content in food products:US,5143741.1992-9-1.

4 Lucas EA,Khalil DA,Daggy BP,et al.Ethanol-extracted soy protein isolate does not modulate serum cholesterol in golden Syrian hamsters:A model of postmenopausal hypercholesterolemia.Bioc Mol Act Nut,2001,131:211-214.

5 Aoyama T,Fukui K,Takamatsu K,et al.Soy protein isolate and its hydrolysate reduce body fat of dietary obese rats and genetically obese mice (yellow KK).Basic Nutri Invest,2000,16:349-354.

6 Diftis N,Kiosseoglou V.Improvement of emulsifying properties of soybean protein isolate by conjugation with carboxymethyl cellulose.Food Chem,2003,81:1-6.

7 Molina E,Papadopoulou A,Ledward DA.Emulsifying properties of high pressure treated soy protein isolate and 7S and 11S globulins.Food Hyd,2001,15:263-269.

8 Ibrahim HM,Yusoff WMW,Hamid AA,et al.Optimization of medium for the production of β-cyclodextrin glucan-otransferase using Central Composite Design(CCD).Process Biotechnol,2005,40:753-758.

9 Zhu XQ (朱小乔),Liu TX (刘通讯).The studies on emulsifying stability of SPI.Grain Oil Food Sci Technol (粮油食品科技),2003,11:16-18.

10 Cao N,Fu YH,He JH.Preparation and physical properties of soy protein isolate and gelatin composite films.Food Hyd,2007,21:1153-1162.

11 Daniel S (斯沃恩).Oil Chemistry and Technology.Beijing:Light Industry Press (轻工业出版社),1989.

12 Lucca PA,Tepper BJ.Fat replacers and the functionality of fat in foods.Trends Food Sci Technol,1994,5:12-19.

13 Akoh CC.Fat replacers.Food Technol,1988,52(3):47-53.