基于ANSYS巷道架棚机主梁结构安全性分析

2014-01-07王开军

王开军

(国投新集能源股份有限公司口孜东矿,安徽 淮南232001)

0 引言

随着综采工作面生产能力和推进速度的提高,很多矿井都存在采掘接替紧张现象,采掘巷道的机械化快速掘进和支护成为矿井高产高效、安全生产的关键技术之一。机械化掘进具有连续掘进、工序少、效率高、速度快、施工安全、劳动条件好等优点而得到普遍使用,但配套的支护构建架设作业仍采用传统人工作业方式,速度慢、安全系数低,制约了掘进速度的提高[1]。为此设计了新型巷道架棚机,实现了煤矿巷道棚梁支护的机械化作业,降低作业循环时间,加快掘进速度,从而缓和目前巷道掘进普遍存在的采掘失调矛盾现象[2]。主梁是架棚机最关键的部件之一,是工作平台支撑装置、架棚梁支撑装置及油箱的主要承载装置,其结构设计的合理性直接关系到架棚机能否安全稳定的工作。因此,本文利用ANSYS软件对某新型巷道架棚机主梁进行了有限元分析,检验主梁结构设计能否满足强度和刚度,为架棚机主梁的优化设计提供一定的依据。

1 新型巷道架棚机简介

新型巷道架棚机集机械化作业、支护、运输为一体,它利用巷道的顶部空间,吊挂在巷道顶部的单轨构件上,可以与综掘装备联合作业。该设备的主要特点为:

1)由于该设备吊挂在巷道U型钢单轨上,故其运行与巷道底板条件无关,不受巷道底板工况的影响;

2)该设备环境适应性较强,可满足煤矿井下转弯半径在6m以上的水平巷道或者坡度小于15°的倾斜巷道的掘进支护作业;

3)该设备在确保了井下支护安全作业的同时,提升了掘进、支护架设作业的机械化水平,提高了掘进的效率,减轻操作人员的劳动强度;

4)该设备可以对新暴露顶板和侧帮等进行临时支护,但没有配置迎头防护盾装置,不能有效的对掘进工作面迎头处的岩石进行安全、自动的防护。

2 主梁的结构设计和材料选择

主梁是整个新型巷道架棚机设备最关键的部件之一,是工作平台支撑装置、架棚梁支撑装置及油箱的主要承载装置,也是连接行走部分和工作部分的关键性部件,其结构如图1所示。确保强度满足要求的前提下,考虑到成本和结构轻量化,主梁采用了对称结构设计和可拆卸结构设计方法。该主梁结构具有以下优点:

1)采用了对称结构设计,提高了新型巷道架棚机整体安全性和稳定性。

2)整采用了可拆卸性设计,方便主梁运输和零部件维修更换。

3)采用轻量化设计的原则,结构上大部分焊接件均为板件,充分利用材料的强度、刚度且减轻了重量。

考虑到主梁结构强度的重要性,主梁的材料采用高强度结构钢Q550,其具有较高的屈服强度,良好的焊接性能和冷加工性能,广泛应用于建筑、船舶、高压容器、管材、线材、车辆、工程机械等[3-4]。Q550弹性模量2.09×1011Pa,泊松比为0.3,密度为7850Kg/m3,屈服强度为550MPa。

3 主梁有限元分析

3.1 有限元模型的建立

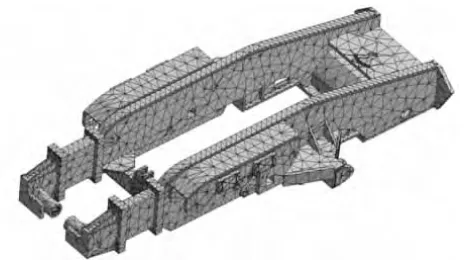

为了使主梁模型后期在ANSYS-Workbench中能够快速划分出高质量的网格,必须对主梁一些不必要的结构特征进行简化,例如尺寸较小的倒角、圆角和螺纹孔等。利用SoildWorks建立主梁简化三维模型,另存为通用格式,并将其导入到ANSYS-Workbench模块中,然后加载Q550材料属性,最后选取Solid186单元对其进行网格划分[5],得到如图2所示的主梁有限元模型。

图1 主梁结构图

图2 主梁有限元模型图

3.2 约束和载荷加载

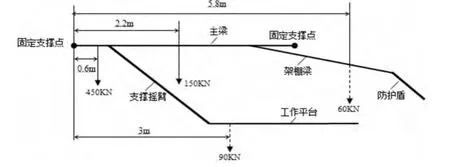

主梁在煤矿巷道架棚支护作业中,主梁前后两端铰接孔固定不动,故在静力学强度分析中,应将铰接孔施加X、Y、Z三个方向上的位移约束。在架棚机正常架棚支护作业中,主梁受到迎头防护盾、架棚梁支撑装置重力和工作平台上的载荷引起的扭矩,其受力简图如图3所示。主梁受到迎头防护盾、架棚梁支撑装置重力为60kN,其作用点距主梁左端固定点为5.8m。其次,主梁受到工作平台的载荷为90kN,其作用点距主梁左端固定点为2.2m。为了方便在主梁上加载载荷,需要对其所受载荷进行适当等效及简化。根据力矩平衡原理,主梁受到的力等效为大小分别为450kN、150kN的两个力,其作用点离主梁左端固定点距分别为0.6m、2.2m。

故在分析过程中,只需加载450kN和150kN的力即可。此外,由于主梁结构尺寸和重量较大,还需要考虑主梁自身重力的影响。完成上述过程,可以得到如图4所示的主梁约束和载荷加载图。

图3 主梁受力简图

图4 主梁约束和载荷加载图

3.4 结果分析

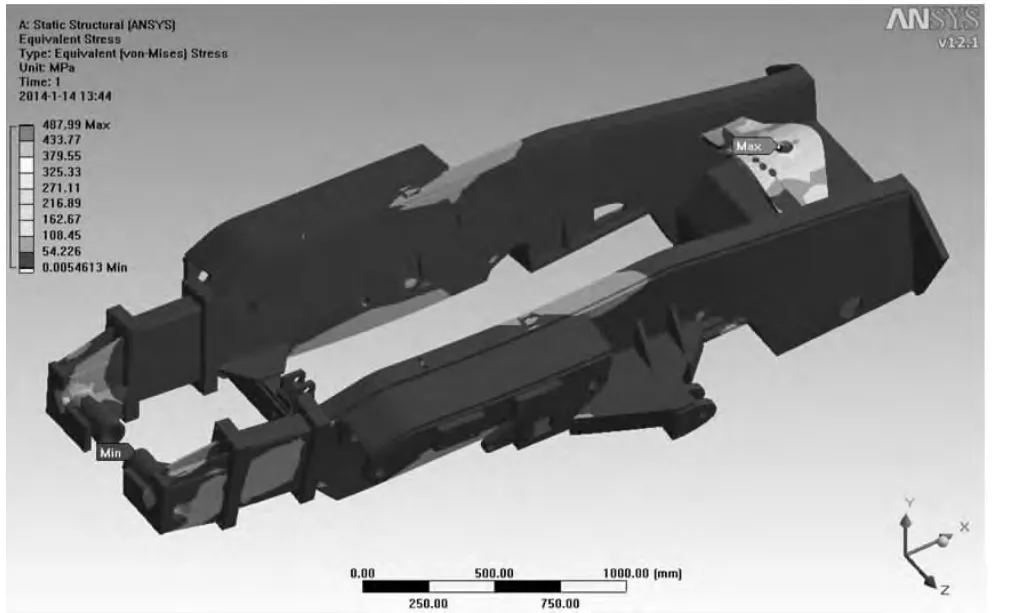

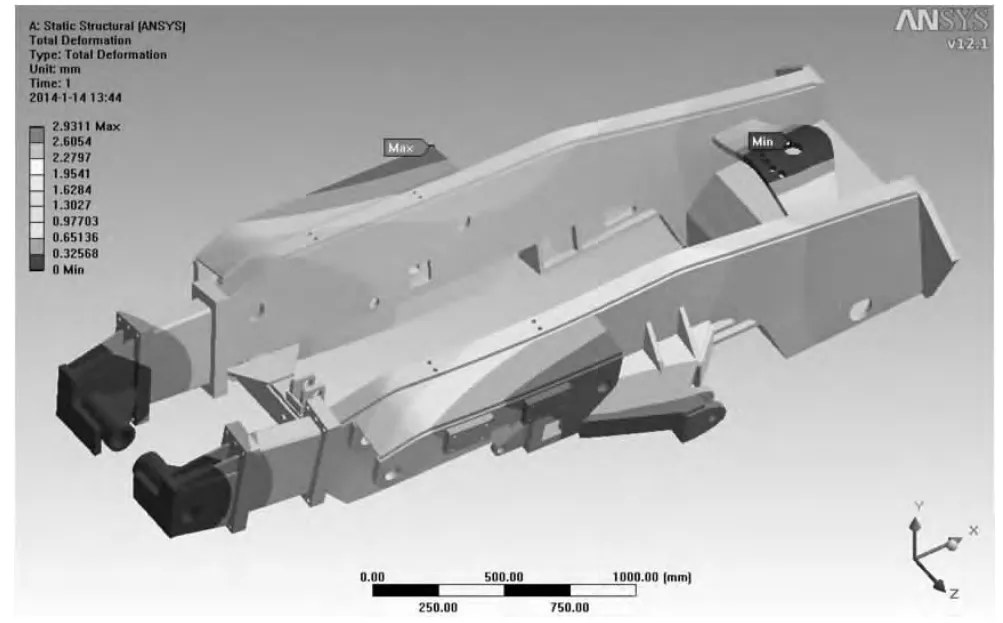

提取出应力以及位移分析云图如图5和6所示。

图5 应力云图

图6 位移云图

由应力云图可知,主梁最大应力强度发生在主梁后端的铰接孔处,其应力值为487.99MPa,小于材料Q550的屈服强度550MPa,满足强度要求。由位移云图可知,主梁最大位移发生在主梁两段的侧翼上,其位移值为2.9311mm,符合设计要求,并且主梁整体变形比较均匀,无变形突变点[6]。但本设计主梁结构强度安全系数为1.12,下一步还需要对主梁结构进行改进优化,可采取对主梁结构强度薄弱点处的部件增加厚度、焊接加强筋等措施。

4 结束语

主梁作为架棚机主要受力承载件,关系到整机设备的安全与可靠性,因此对主梁的强度和安全性能要求很高,所以在完成主梁结构设计后,需要利用ANSYS软件对支撑臂进行应力和应变分析。通过对主梁进行静态强度分析得到,主梁的最大应力为487.99MPa,未达到材料的屈服强度值550MPa;主梁最大位移发生在主梁两段的侧翼上,其位移值为2.9311mm,且主梁整体变形比较均匀、无变形突变点,符合设计要求。下一步应对主梁结构强度薄弱点进行分析,提出了主梁结构合理改进措施,以减小应力,增大主梁的安全系数。为主梁臂结构改进优化设计提供参考,也有助于后期对巷道架棚机整体结构进行优化。

[1]程居山.矿山机械[M].徐州:中国矿业大学出版社,1997.

[2]徐锁庚.综掘工作面机载式临时护顶机的设计研究[J].煤矿机械,2008(5):1-3.

[3]伍玉娇.金属材料学[M].北京:北京大学出版社,2011.

[4]张晓燕.材料科学基础[M].北京:北京大学出版社,2009.

[5]曾攀.有限元分析及应用[M].北京:清华大学出版社,2004.

[6]陈清华,潘地林.带式输送机传动滚筒的有限元分析及其优化设计[J].煤矿机械,2004(1):12-15.