玄武岩纤维复合材料在船艇中的应用技术研究

2014-01-04贺远松曹明法

贺远松 罗 凯 曹明法

(中国船舶及海洋工程设计研究院 上海 200011)

引 言

玄武岩纤维(Basalt Fibre,简称BF)一般可分为普通玄武岩棉、超细玄武岩纤维和连续玄武岩纤维(Continuous Basalt Fibre,简称CBF),本文主要研究CBF及其复合材料(简称CBF/CM),它是前苏联经过30多年的研究而开发成功的高科技纤维。由于CBF综合性能优异、性价比高,因此应用领域广泛,极具发展前景。尤其是近年来,中国也能批量生产CBF及其制品,因此开展对CBF/CM的深入研发和推广应用是具有现实意义的。CBF的生产技术含量很高,目前全世界能生产CBF的仅有俄罗斯、乌克兰、美国和中国等少数几个国家。2005年,全球CBF的生产总量不超过3 500 t,有一定规模的生产企业不超过6家;而至2012年,全球总产量也仅为5 000 t左右,现阶段实际还未形成真正的高科技“产业”[1]。

近年来,中国船舶及海洋工程设计研究院与浙江石金玄武岩纤维有限公司、洛阳船舶材料研究所、上海交通大学、东华大学和威海中复西港船艇有限公司等单位合作,率先开展了CBF/CM在船艇中的应用技术研究并取得很大进展,现已能批量生产中小型船艇所需的各种CBF船用制品,也制造了几艘 CBF/CM 小型船艇[2]。

本研究主要含CBF及其各种船用制品的研制、CBF/CM基本性能和蠕变、老化及耐海洋环境等长期性能的试验、CBF/CM船体结构设计及典型节点连接技术、CBF/CM船体结构性能分析、CBF/CM船体成型工艺与质量控制技术和船体结构集成演示系统论证设计制造及其总强度总刚度试验等研究工作,并得出CBF/CM可用于建造中小型船艇的结论。

1 国内外研究及发展概况

1.1 国外发展概况

上世纪60年代初期,莫斯科玻璃复合材料及玻璃纤维研究院为制造具有特殊性能的玻纤质材料进行了大量研究。BF的优良特性引起苏军方的注意,要求该院尽快开发CBF。后来前苏联国防部将该任务下达给乌克兰基辅材料研究院,并在乌克兰别列切市又建成热绝缘吸音材料科研生产联合体,1972年开始研发,先产出超细玄武岩纤维(棉)。此后不久,美国也对此进行大量研究,但未获成功就中途停止。80年代初期,德国DBW公司进行该项研究,几年后也半途而废,直到1985年,乌克兰热绝缘吸音材料科研生产联合体终于开发成功CBF的工业化生产技术。为此,前苏联共花费上亿美元的经费。前苏联解体前,在乌克兰和格鲁吉亚还各建成一套玄武岩熔炉。

前苏联的解体使CBF经历了10多年的萧条期,世界经济复苏后CBF又迎来新的投资热潮,带动了CBF/CM的强劲增长。例如,乌克兰基辅的乌日(TOYOTA)合资企业2005年生产CBF约800 t,产品全部返销日本;美国俄亥俄州建立的Sudaglass玄武岩纤维工厂也在2006年投产;玄武岩纤维工业联盟已在美国德克萨斯州Woodlands成立,该联盟称将全力推广玄武岩纤维材料的应用。迄今为止,国外共有不同规模的CBF制造工厂10多家,俄罗斯和乌克兰各占4家,美国、格鲁吉亚、德国等各占 1 家[1,3]。

1.2 国内研发概况

从上世纪70年代开始,我国国家建筑材料科学研究院和南京玻璃纤维研究设计院曾先后断断续续进行了玄武岩纤维的研发,但未获成功。本世纪初CBF/CM的研发开始得到国家高度的重视和支持:2001年6月CBF被列为中俄两国政府间科技合作项目;2002年8月CBF/CM列入国家863计划;2004年5月列为国家级火炬计划;同年11月列入国家科技型中小企业创新基金[3],特别是 2005年底又被列为“十一五”国家级基础科研项目,在国内外首先开展了CBF/CM在船艇中的应用技术研究。

近十余年来,我国对CBF的开发业绩显著,现已成为世界上具有CBF领先生产技术的国家之一。2002年我国将“连续玄武岩纤维及其复合材料”列入863计划,承担该项目的上海俄金玄武岩纤维有限公司(现浙江石金玄武岩纤维有限公司),经近两年的开发,采用特殊生产技术和“一步法”工艺,终于取得以纯天然玄武岩为原料生产出CBF的研发成果,并成功地实现工业化生产。“十五”期间自主创新、拥有自主知识产权的863计划成果为“十一五”期间CBF/CM在船艇中的应用技术研究准备了基本物质条件,而后者又为CBF/CM的产业化及今后在船艇中的推广应用奠定了坚实基础。

目前国内拥有CBF生产工厂近十家,2010年全国CBF产量已超过3 000 t,其制品品种发展到近百种,预计2015年CBF的产量将达到10 000 t。我国已完成400孔、800孔成纤技术的研究,CBF单丝直径达到5.7 μm,并制订了多项有关玄武岩纤维的国家级和部级标准。

2 船艇中的CBF/CM应用技术研究概述

2.1 CBF及其船用制品研制

研发出力学性能达国际水平的CBF,研制了船艇所需的各种CBF船用制品(含表面毡、短切纤维毡、单向布、方格布、二维正交缝编织物、多轴向缝编织物和三维正交织物等)。

2.2 CBF/CM的主要性能试验研究

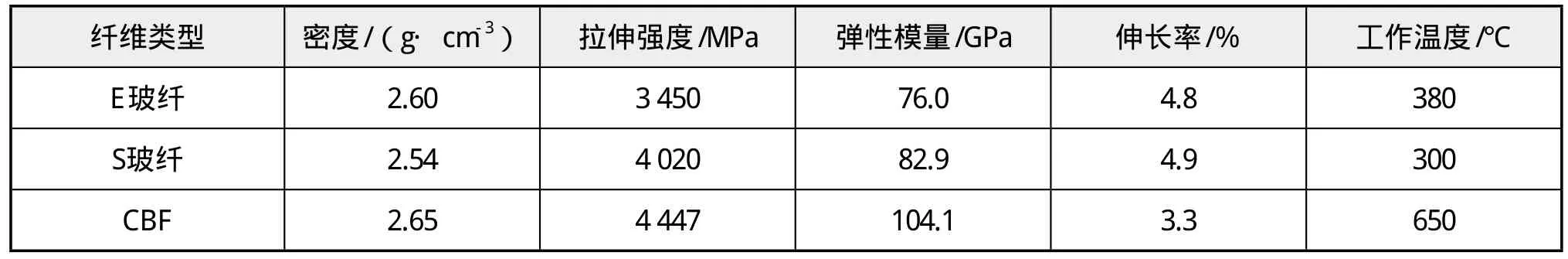

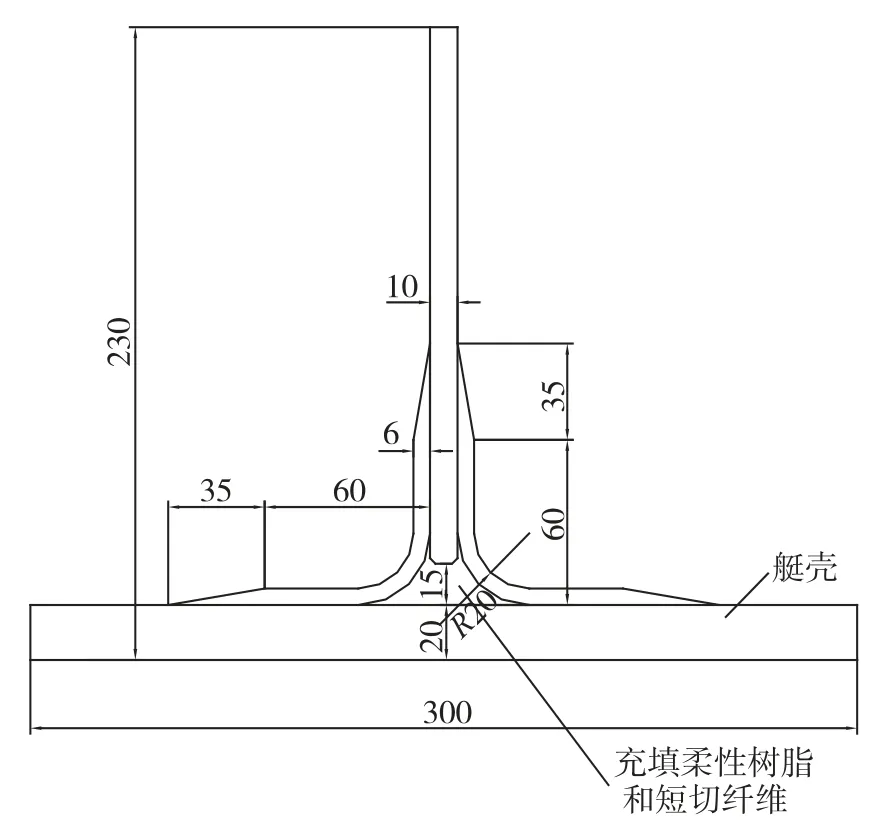

在选材、工艺和铺层设计研究的基础上,进行了CBF/CM基本性能和包括蠕变、老化及耐海洋环境等长期性能在内的试验研究,表1为CBF与玻璃纤维物理性能的比较,表2列出不同纤维双轴向织物复合材料的力学性能[4],表3给出了CBF/CM弯曲蠕变性能的情况,试验结果表明CBF/CM的抗弯曲蠕变性能优异[5]。

表1 CBF与其他纤维的物理性能

表3 CBF/CM蠕变效应数据

2.3 CBF/CM船体设计及典型节点连接技术研究

主要进行了CBF/CM船体原材料选材、铺层设计和结构选型研究;复合材料船体结构的设计理念分析;运用各种设计技巧,探索一系列具有弹性连接特征的典型节点和连接形式;进行供验证试验所需的CBF/CM船体结构集成演示系统的论证和设计;最后还对CBF/CM在船体中应用的使用性能作了评估分析等研究。限于篇幅,以下仅对复合材料船体结构设计理念以及最具弹性连接特征代表性的T型节点作一简介。

2.3.1 CBF/CM船体结构设计的理念[6]

(1)材料与结构的同一性。复合材料与金属材料的根本区别在于其材料和结构是在建造工艺过程中同时形成的。故材料、设计与工艺之间是密切相关不可分割的,其对船体性能的影响远甚于金属材料。

(2)材料与结构的各向异性。与均质的金属材料不同,CBF/CM是各向异性材料,因此在设计船体结构时,除要校核主要载荷方向的强度,还应考虑次要载荷方向的应力等问题。

(3)材料与结构的可设计性。复合材料船体与金属船体在设计方面的最大区别是其材料和结构都具有可设计性,CBF/CM性能的可设计性为其船体结构的优化设计奠定了技术可行性。

(4)复合效应的优越性。CBF/CM及其结构是由各组分材料经复合工艺形成的,但它并不是几种原材料简单的混合,而是按复合效应形成新的性能,因而在设计中要注意充分发挥复合效应的优越性。

(5)船体结构型式的多样性。复合材料船体结构形式比金属船体丰富得多,除单板加筋结构外,还有夹层、硬壳式、波形及其混杂结构等,而结构的优化选型及设计技巧的发挥对船体性能有至关重要的影响。

(6)船体性能对复合工艺及环境的依赖性。船体性能对成型方法、工艺参数和过程及环境因素等的依赖性较大,故手糊成型的船体性能之离散度较金属船体大很多,先进的真空辅助成型可明显提高性能,降低其离散度。

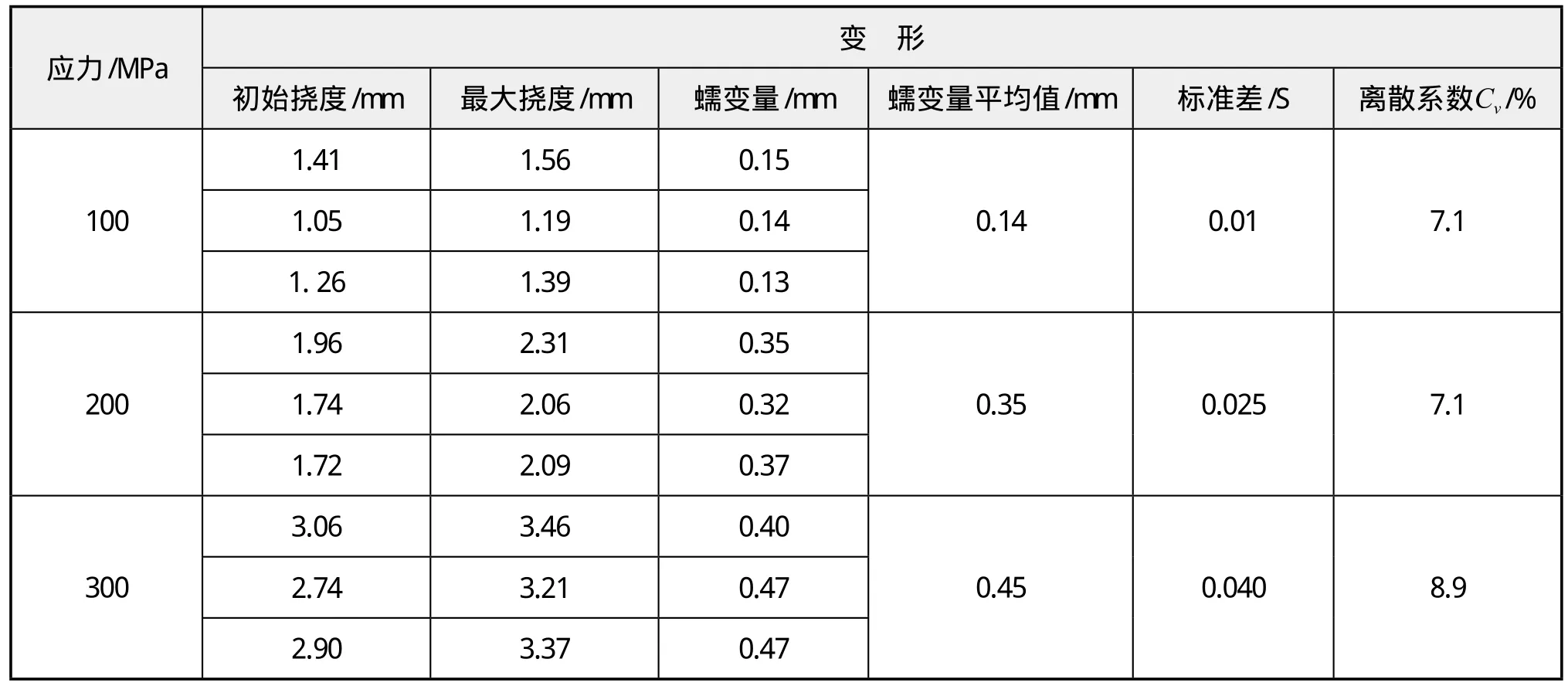

2.3.2 具有弹性连接特征的典型节点与连接技术研究

在参考国内外复合材料船体典型节点和连接形式的基础上,主要通过采用有较大断裂伸长率的新型柔性树脂,并充分发挥复合材料结构的设计技巧,设计了具有弹性连接特征的典型节点图册,其中最有代表性的是舱壁与船壳和舱壁与甲板的T型连接节点(见图1)。

图1 复合材料船体T型节点的连接型式

2.4 CBF/CM船体结构性能分析及船体水下爆炸响应的数值仿真等研究

进行了CBF/CM舰船船体结构性能的分析,并通过对复合材料船体梁极限强度的研究,提出便于实船设计应用的预报复合材料船体极限崩溃纵向极限强度的简化分析方法[7-8];还开展了CBF/CM船体水下爆炸响应的数值仿真以及水下爆炸脉动载荷对CBF/CM船体结构影响的研究[9-10]。限于篇幅,本文对上述研究不再展开,详见相应的参考文献。

2.5 CBF/CM船体成型工艺与质量控制技术研究

对复合材料船体真空辅助成型工艺方法进行较深入的试验研究,提供包括材料特性和工艺参数对纤维/树脂浸润过程影响的CBF织物等增强材料渗透率数据报告,并对CBF/CM真空辅助成型工艺的多参数影响进行优化;还研究了采用真空辅助成型的CBF/CM船体质量控制与监测技术,在上述研究的基础上,进行真空辅助成型工艺监控软件的开发,为实现对于要求高抗冲击强度的大厚度船体成型工艺过程的在线监控打下基础[11-12]。

图2 CBF/CM船体的真空辅助成型现场

3 CBF/CM船体结构集成演示系统论证、设计和制造

开展船体结构集成演示系统的论证,以确定在现有条件下船体结构集成演示系统的尺度大小和结构形式等。在此基础上,完成了18.8 m长的CBF/CM集成演示系统船体铺层和结构设计,制订了船体建造工艺说明书,然后采用真空辅助成型工艺,进行该系统各结构部件(包括船壳、甲扳、舱壁等)的制造,最后采用手糊成型工艺完成船体各结构部件的组装。整个制造过程均在较严格的质量控制程序下进行,以获得性能优良的船体结构演示系统。

图3 船体结构集成演示系统外观图

4 CBF/CM船体结构总强度、总刚度等试验研究

为了考察本研究攻克的主要关键技术在CBF/CM船体结构设计和制造中应用的效果,了解采用当前CBF/CM制造的船体结构主要性能水平,有必要对船体结构集成演示系统进行结构静态强度和刚度试验,并与玻璃钢船体作比较,为今后实际应用提供有用数据。

4.1 试验对象

试验对象分别为GRP和CBF / CM制造的主船体(含有船壳、甲板和舱壁等),如图4所示。

图4 试验对象简图

4.2 试验结果及分析

4.2.1 静刚度试验

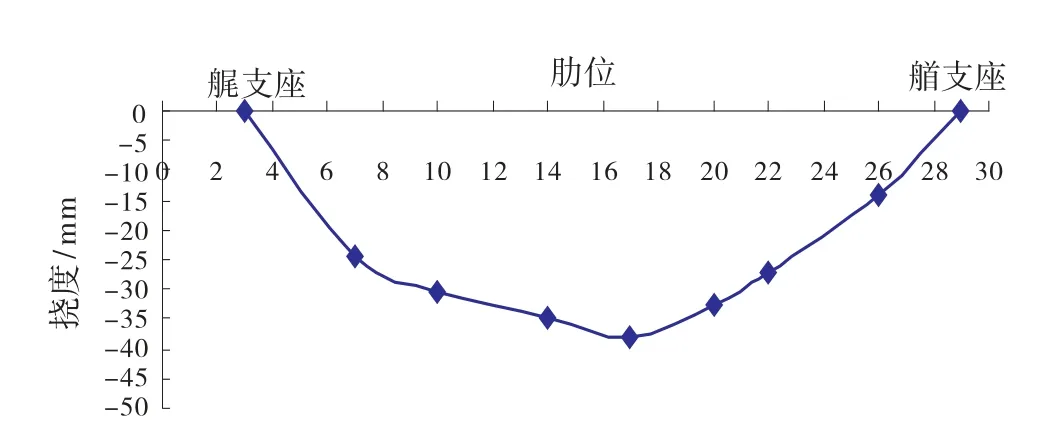

GRP和CBF/CM船体,当注水到最高水位时,由实测数据结果得到的最大挠度值均发生在近船舯17号肋位处(见下页图5和图6),总体来看,两种材料船体结构的刚度基本相当。

4.2.2 静强度试验

根据试验数据计算得到的结果,可得出船体结构的应力、应变分布情况如下:

图5 GRP船体结构的挠度曲线

图6 CBF/CM船体结构的挠度曲线

就整个船体结构来说,在注水加载情况下,无论对于甲板还是底部,最大应变、应力均发生在靠近船舯的区域,且相对于同一肋骨位置的中龙骨测点应力均高于中纵桁的应力。

对于CBF/CM船体,相应于同一肋骨位置的甲板中纵桁与旁纵桁测点应力比较接近,而底部中龙骨的测点应力则明显高于旁内龙骨。

对于CBF/CM船体,在超载(最大注水量)情况下,测点处最大实测应力为34.64 MPa,仍小于许用值40 MPa,在试验过程中,船体始终无开裂、漏水等现象发生,满足安全性要求。

5 结 论

(1)CBF的物理性能大多高于E玻纤和S玻纤,而CBF/CM的力学性能则界于E和S玻璃钢之间,且其性能的离散度均略大于玻纤和玻璃钢。

(2)相对于在船艇中有近70年应用历史的玻纤和玻璃钢来说,CBF/CM作为一种尚处在研发阶段的高科技纤维和新颖复合材料,还有较大的潜力待进一步开发。

(3)经过几年的科研、设计、建造、试验和初步应用实践,攻克了采用CBF/CM建造船艇的关键技术,表明CBF/CM可用于建造船艇。

作为一种新颖的增强纤维,CBF无疑会有不完善之处需要改进,为此特提出以下几点建议:

(1)加强对CBF专用浸润剂的研究,并进行与船艇应用环境相关性能的深入研究。

(2)建立池窑化融熔技术和设备、研发多孔大漏板拉丝技术、采用大丝束纤维生产工艺,以达到产品质量稳定和规模化生产,是未来CBF研发和制造技术的发展趋势。

(3)CBF/CM在船艇中的应用尚处于起始阶段,可先从上层建筑的设计制造等工程化应用实践开始,建议其主船体可先采用CBF与E玻纤混杂增强型复合材料。

[1] 胡显奇.我国纯天然连续玄武岩纤维异军突起[N].中国建材报,2006年8月17日第三版.

[2] 李江涛,罗凯,曹明法.复合材料及其在舰船中应用的最新进展[J].船舶,2013(1): 10-16.

[3] 胡显奇,申屠年.连续玄武岩纤维在军工及民用领域的应用[J].高科技纤维与应用,2005,12:7-13.

[4] 郑劲东,张兴刚,杨勇.连续玄武岩纤维及其复合材料研究[J].玻璃钢/复合材料,2009(1):31-33.

[5] 郑劲东,杨勇,张兴刚.玄武岩纤维复合材料蠕变性能研究[J].材料开发与应用,2012(6):43-45.

[6] 曹明法,杨磊.复合材料在舰船设计建造中的应用[J].上海造船,2006(2):38-43.

[7] 钟晨,唐文勇,贺远松,等.玄武岩纤维复合材料舰船船体结构性能分析[J].舰船科学技术,2007(6):139-143.

[8] 蒲映超,唐文勇,贺远松 .基于 Python的复合材料船体梁极限强度分析[J].计算机辅助工程,2010(4): 74-76,85 .

[9] 华康,王德禹.连续玄武岩纤维增强复合材料船体水下爆炸响应的数值仿真[J].舰船科学技术,2009(1):151-155.

[10] 华康,王德禹.水下爆炸脉动载荷对连续玄武岩纤维复合材料船体结构的影响[J].舰船科学技术,2009(1):25-28,50.

[11] 高彦涛,贾西文.VARTM工艺中玄武岩纤维造船工艺研究[J].纤维复合材料,2009(2):32-35.

[12] 张默,李炜.VARTM工艺中增强体的渗透率测定[J].玻璃钢/复合材料,2011(6):54-56.