FLUENT 在浓缩机模拟中的应用及发展方向

2014-01-03刘红娜

刘红娜

(煤炭科学研究总院唐山研究院,河北唐山,063012)

0 概述

选煤是煤炭工业中提高煤炭质量的重要生产环节。在选煤工艺中,许多主选作业都是以水为介质的,如重介选、跳汰选、浮选、脱泥和水力分级等作业,经主选作业后就会产生大量煤泥水,如果直接排放会严重破坏厂区及周边的生态环境,并造成资源浪费,因此必须对煤泥水进行处理,以做到煤泥厂内回收,澄清水循环复用。在煤泥水处理工艺中,浓缩机被大量应用于浓缩澄清环节,是整个工艺系统的关键设备之一,它的浓缩澄清效果将直接影响循环水系统的水质以及煤泥回收率。

为了提高浓缩机的浓缩澄清效率,国内外学者进行了大量研究,浓缩机从传统浓缩机向深锥浓缩机再向新型高效浓缩机进行转变。在传统浓缩机的基础上,现代浓缩机的结构和性能不断得到优化,类型也趋于合理,主要表现在以下几点:直接将矿浆给入沉降区下面,形成泥浆沉降过滤层,对上升液体进行再过滤;在进入浓缩机之前对入料矿浆进行排气,并采用静态混合器及多点加药方式,使煤泥与药剂充分混合,形成最佳的絮凝状态;在浓缩机中的澄清区下部和自由沉降区中装设倾斜板或倾斜管,进一步降低溢流浓度。

Fluent 软件是目前技术领先、功能最全面、应用最广泛的一款基于CFD 思想的数值模拟软件,它主要针对流体流动、传热和化学反应等复杂物理现象,在流动基本方程的控制下对其进行数值模拟。针对物理问题的流动特点,采用合适的数值解法,综合考虑计算速度、模拟精度和稳定性等因素的最佳组合,从而高效地解决各个领域的复杂流动计算问题,得到流场内各个位置上的基本物理量的分布,以及这些物理量随时间的变化情况等。它提供了非常灵活的网格特性,可以使用非结构网格和混合型非结构网格来解决具有复杂外形的流动。FLUENT 具有丰富的物理模型和先进的数值方法,并提供了多种边界条件定义方法,可用于二维平面、二维轴对称和三维流动问题的分析,可完成多种参考系下流场模拟、定常与非定常流动分析、可压缩和不可压缩流动计算、层流和湍流模拟、传热和热混合分析、多相流分析、多孔介质分析等。

1 模拟应用研究

近年来,人们逐渐认识到Fluent 软件在浓缩机设计及应用过程中的重要性,并着手开始进行相关的模拟研究。目前,对浓缩机进行数值模拟的研究比较少,主要集中于耙式浓缩机流场、给料井附近流场、刮耙附近流场三个方面。

1.1 浓缩机模拟的应用研究

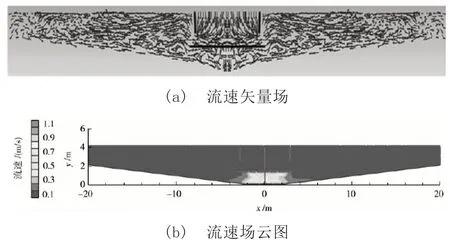

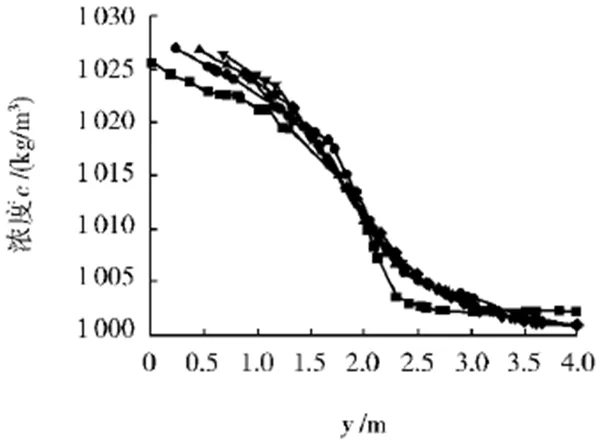

中国矿业大学化工学院的贾凯、王永田和龚豪利用Fluent 软件对浓缩机内煤泥水的沉降过程和浓度分布进行了模拟分析研究,采用RNG 湍流模型和MIXTURE 多相流模型,并运用SIMPLE 速度压力耦合算法进行求解,得到流场模拟结果如图1 和图2 所示。

从图1 中的流速场云图中可以看出,浓缩机流场内的流速范围为0.1m/s-1.1m/s,整体上偏小,为煤泥的沉降运动创造了良好的环境。从流速矢量场中可以看出,垂直入料在折流板的导向作用下,从水平方向给入浓缩机,有效避免了高速煤泥水对已经形成的压缩区的冲击搅动;同时,在给料筒两侧产生了一定的回流。从图2 中不同位置处料浆浓度随深度的变化规律可以看出,浓缩机内距离中心轴不同位置处的煤泥浓度在深度方向上呈现相似的非线性变化规律—浓度值由上至下逐渐增大,浓度梯度则随着沉降过程的进行呈现不同的变化规律。

图1

图2 浓度随深度的变化规律

1.2 FLUENT 在浓缩机给料井设计中的应用研究

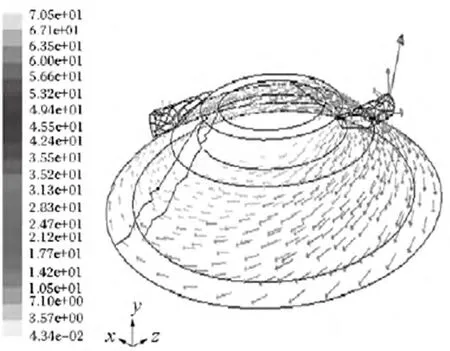

太原科技大学机械工程学院的宋战胜、王守信、郭亚兵和郭印坤借助Fluent 软件平台,采用混合多相流模型和标准模型,对流经一新型给料井的流场进行了仿真模拟研究。模拟结果如图3 所示。

从图中可以看出,在给料井内部流场,矿浆流速较大,湍动能相对较高,其中入料口处更加明显,从而使矿浆在给料井内与絮凝剂充分、均匀混合。同时,由于内导流壳体对矿浆的反作用力以及切向入料造成的矿浆辐射扩散,使得矿浆流速逐渐降低,有利于矿浆中固体颗粒的沉降,从而使给料井下部固相浓度较高。根据浓缩池中不同高度截面处的流场分布图可以看出,在浓缩池不同高度处流速具有相同的分布规律:中间区域流速小于池壁附近的流速。流速越小,矿浆越易于沉降,因此浓缩池中心区域的矿浆浓度要高于周边区域。

图3 给料井内流场分布

1.3 浓缩机刮耙流场的仿真研究

机械科学研究总院的杨非、楼上游和胡建成借助Fluent软件计算平台,应用滑移网格技术和SIMPLEC 速度压力耦合算法,对斜板式刮板附近的流场进行了仿真模拟,并对浓缩机流场内的压力、速度分布情况进行了分析。

通过对模拟结果的分析比较,可以看出:流场压力在刮板附近发生了明显的变化,在刮板前缘附近产生正压,在刮板尾缘附近则主要产生负压,并且,压力值随着半径的增大而增大;而在最外侧刮板处,负压几乎集中在整个刮板外侧,并且正、负压的最大值同时出现在该刮板前缘附近。由此可推知,刮板背面产生的负压会对池底流体产生作用,从而使得矿泥在刮板推力、刮板拉力和重力三个力共同作用下向中心流动。刮板附近的流体速度指向浓缩机中心,并随着半径的增大而增大,使得浓缩后的料浆流向中部的集泥斗;在刮板上侧产生的指向液面的垂直流动随半径的增大而增强,同时,在最外侧刮板上部存在因压差而产生的强烈的反向流动,使得刮耙在较高转速下,边缘刮板效率快速降低;而在耙式浓缩机的中部区域,高耙臂转速下的刮耙刮泥效率明显要高于低耙臂转速。

上述模拟均在一定程度上对浓缩机流场进行了研究,但是仍然存在以下缺陷:

1) 标准模型和RNG 模型均是高Re 数的湍流模型,只有在充分发展的湍流流动中才有效,对近壁区的流动,分子粘性的影响较大,Re 数较低,湍流发展并不充分。因此,近壁区域的模拟不能使用标准模型和RNG 模型,必须采用壁面函数法或低Re 数模型进行处理。

2) 上述模型在建立过程中均进行了简化处理,或者仅对局部进行了建模,因此模拟结果不能用来定量描述浓缩机的实际流动情况,只是在不同层面上对料浆的流动模式进行了阐述。

3)由于多相流模型和湍流模型的限制,模拟过程中并不能观察到固体颗粒的实际絮凝沉降过程。

2 发展方向

根据上述分析,Fluent 模拟在浓缩机设计中的发展方向主要体现在三个方面:一是根据以往的模拟经验,对现有浓缩机进行数值模拟,如:倾斜板(倾斜管)浓缩机数值模拟、深锥浓缩机数值模拟、煤泥水和絮凝剂混合过程的数值模拟等,根据模拟结果对浓缩机参数进行优化;二是运用Fluent 软件的CFD 程序接口,通过编写插件自定义相应的模型,实现对煤泥水沉降过程的分析。三是根据现今选煤厂的入选原煤特点,运用Fluent 软件进行新型浓缩机的设计,探索新的、效率更高的浓缩理论。随着计算流体力学和Fluent 软件应用的不断深入,它必将快速推动浓缩设备结构改进和优化的进程,从而提高煤泥水处理的效率。

[1] 李晓英,沈丽娟,陈建中等.煤泥高效浓缩机技术特点分析[J].选煤技术,2008,(2):40-41.

[2] 王福军编.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004:21-22.

[3] 贾凯,王永田,龚豪.浓缩机内煤泥水沉降流场和浓度分布的数值模拟[J].金属矿山,2012,(6):120-123.

[4] 宋战胜,王守信,郭亚兵等.浓缩机新型给料井的设计及其流态模拟仿真[J].矿山机械,2012,40(11):65-68.

[5] 杨非,楼上游,胡建成.浓缩机刮耙流场数值仿真研究[J].矿山机械,2011,39(12):88-91.