影响计算煤耗准确性的原因分析及措施

2014-01-02汪艳张国

汪艳张国

(江苏阚山发电有限公司,江苏 徐州 221134)

0 前言

目前电力系统发电企业使用正平衡计算标准煤耗,来衡量企业经常会出现正平衡计算发电标准煤耗,但经常出现煤耗忽高忽低的现象,对指导经济发电带来偏差,还会给运行人员造成假象,影响配煤掺煤和燃烧调整,给机组安全带来威胁,甚至带来机组非停的严重后果。

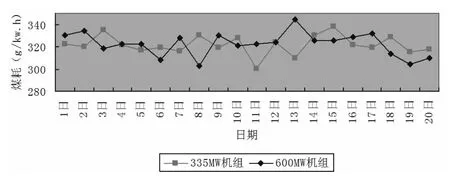

统计某电厂正平衡计算煤耗数据如下图1:

图1

由上图可以看出,正平衡计算煤耗数据变化很大。根据正平衡计算发电标准煤耗的计算公式:,可以得知影响正平衡计算标准煤耗的3项计算参数,上煤量、发电量、入炉煤收到基低位热值。发电量不会引起煤耗数据异常,入炉煤收到基低位热值测定中间环节较多,是导致发电标准煤耗异常的重要原因,煤量计量占次要影响因素。以方差来表示偏差值,则采制化三项偏差中采样偏差最大约占80%。因此提高发电标准煤耗计算精度准确性的关键要素,分别为入炉煤采样代表性、制样代表性、化验准确性以及入炉煤分炉计量精确性。

1 影响正平衡计算煤耗准确性的关键因素分析

1.1 入炉煤采样对煤耗准确性引入的偏差

1.1.1 机械采样装置性能

从目前国内机械采样装置的运行情况来看,采样精密度远不能满足国标1%的要求,这大大降低煤样代表性。突出的问题是采样头采样代表差,如中部采样时机械刮板与皮带之间无法全接触不能做到全断面采样,影响致子样取样代表性差。缩分器、落煤管开口太小容易堵煤,采制样过程水分损失大、制样系统存在系统偏差,影响收到基低位热值。入炉煤采制样过程,

例如对某皮带头部采样装置制样部分偏倚试验检验,试验方法:在同一煤源条件下,人工采取20个原煤样品,每个质量与采样头所采单一子样质量相近,然后分别加入制样系统进行制样,从而获得20个最终样品及余煤,分别一一对应称重并按国标规定制样与化验。如表1。

表1

?

经计算:t=4.05。

查 t值表得 t0.05,19=2.09(此系单边检验),所计算的 t值大于 t0.05,19,故二者具有显著性差异,机械制样装置存在系统误差,即所采样品灰分结果一致性偏低,发热量偏高,从而引起正平衡计算煤耗偏高。

1.1.2 机械采样机设备性能难以保证采煤样子样数量

入炉煤样代表性的高低还要取决于子样数量、重量,若时间间隔过长,则采取煤样代表性差,收到基低位热值出现偏差。

例如:某电厂以一个运行班次(6小时)共上煤3000t,最大煤流量800t/t,计算最大机械采样时间间隔。根据GB/T 19494.1-2004《煤炭机械化采样 第1部分采样方法》,规定煤流原煤采样以1000t为基本采样单元时最少子样量28个,则

即对于此机械采样机,最大采样间隔应小于4.6min。但有时取样间隔太小,发生堵塞现象,现场会调大时间间隔,但时间大于4.6min则煤样代表性受到影响。

1.1.3 劣质煤影响采样设备运行精密度和投运率

目前机械采样机落煤管的倾斜角度小于煤的自然堆积角,煤靠自重是较难滑下的,再加上煤质多变,有时湿粘特别容易堵塞。尤其当夏季时电煤紧张时,汽车煤多,若煤中掺石块、掺土掺杂物,完全破坏了批煤煤质序列相关性,掺入的矸石等进入碎煤机后,因过硬无法破碎留在碎煤机中跟机器转动,随着石块不断积攒致使出煤减少,若不及时清理导致碎煤机无法启动,烧毁电机。

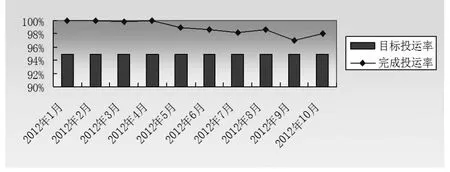

统计某电厂机械采样装置投运率如下图2:

图2

1.1.4 煤中全水过大易造成堵塞,致使设备投运率下降

采样器设计适用Mt<12%的煤,现部分煤种如长焰煤、褐煤等全水可达20%以上,夏季雨水较多也会造成煤炭湿粘,另外部分中间商为获取不法利益故意在来煤上喷水致使水分含量太大,这些现象都会使采集的子样在缩分器和碎煤机发生堵塞混煤,需要停运清理,影响投运率。

1.1.5 上煤负荷不匀采样量不同导致采样精密度不同

与机组负荷对应,如上述机组一般白天上煤量9000多吨,晚上上煤量7000多吨,上煤负荷量不同,皮带煤流层厚度和均匀程度也不同,每次所采子样量和随机采取机率不同,其采样精密度会随之发生变化。

1.2 入炉煤制样操作对煤耗准确性引入的偏差

1.2.1 人工制样过程

人工制样设备未按照规定提前用废煤样“冲洗”,造成样品污染。未严格按照国标规定控制各粒度下最小留样量的关系。往往出现留样量过少,出现“过缩分”状态。九点法取完全水分的样品错误转入下一制样阶段,继续缩分。掺合时未掺合均匀。3mm样品破碎后未完全通过3mm圆孔筛。以上操作均会影响样品代表性,对热值测定带来影响。

1.2.2 样品干燥未按规定操作

全水分未进行检查性干燥,则大多会使全水分偏小,热值偏高。而分析样若烘干温度大于50℃,则内水变小,出现“过干燥”状态。

1.3 入炉煤化验对煤耗准确性引入的偏差

1.3.1 仪器操作环境未达到要求

实验室全部为精密仪器,且全部经过专门机构校验,若严格按照规定试验室规定校验维护其性能一般都能达到要求。但常常试验人员忽略了环境因素的影响,如加热室必须保持室温恒定,且试验与标定时室温变化不得大于5℃,否则会给热量测定结果带来影响。

1.3.2 分析煤样未达到试验要求

煤样磨完就装瓶,此时未进行充分空气干燥。若试样水分测得偏小,则收到基低热偏高,影响正平衡计算时煤耗偏大。因煤中常掺有硬度较大的矸石、石块等,增加了磨碎的难度,磨制后的试验样不能全部达到小于0.2mm,极少量大于0.2mm的煤样在磨口瓶里产生离析作用。这些大于0.2mm的煤样,主要是硬度较大的矸石在磨煤机中磨不碎,因此降低分析样均匀性和代表性。

2 提高正平衡计算煤耗准确性的应对措施

2.1 成立专门组织机构严格正平衡管理和考核

解决正平衡计算煤耗管理工作存在的问题,要加强入炉煤皮带秤的校验和采制化环节的全过程监督、管理,不断细化、健全各个环节的管理流程、管理制度和考核体系。考核范围涉及到生产有关的运行、检修和管理部门;对入厂燃料管理部门,采取与供电煤耗对等的原则,严格考核入厂、入炉热值差,实现了每周调度会数据通报,每月考核兑现;对影响正平衡采制化、计量准确性的各个环节系统建立了监督和考核体系,营造了各级人员共同关心正平衡管理工作的良好氛围。

2.2 必须保证入炉机械采样装置的性能试验符合要求,子样数和子样量最低要满足国标规定

根据计算我们得知采样精密度的高低主要取决于采集子样数的多少,当然取样越多精密度越好。在现有煤源不稳的情况下,现行设备若采样周期过短极易堵煤,使采样机无法正常运行,必要时还要停运清理,影响投运率。因此既要考虑采样代表性,又要考虑采样设备的投用率。

2.3 对入炉煤机械采样机易堵部位进行改造

新购采样设备和使用中的采样机都应该注意落煤管、缩分器表面、溜槽等部位如经常容易堵煤。存在此类问题时,应当进行设备改造,对某些部件开口大小进行调整,或者尽可能将弯管、斜管改为直道。在滚筒式缩分器的表面应加装用于清理积煤的硬橡胶片。积煤严重的部位、部件可以加装振动器。

2.4 严把入厂煤炭管理,杜绝劣质煤

煤炭采购时应根据机组情况制定优化配煤方案,加强对入厂来煤的接卸验收管理,防止以次充好的煤炭进厂。对供货商可以建立诚信档案促进他们的诚信经商意识,与信誉较好的供货商建立长期稳定的合作关系,达到互惠互利的目的。

2.5 加强对入炉煤采样人员的培训

入炉煤采样人员一般都没有经过专业培训,大多由燃料运行兼职负责此项工作。建议应加强对这些人员在煤样采制方面的培训力度,掌握国标对采集煤样的规定要求,加大奖惩力度,提高人员责任心。还要对他们加强采样机维护基本知识方面的培训,多熟悉采样机的结构与各部件的功能,当发生堵煤等异常故障时能迅速消除,最大限度提高设备投运率。

2.6 加强对入炉煤制样化验的规范化管理

建立“五位一体”科学测试质量控制体系,保证每项煤样数据均可追溯排查。监督关口前移,实现入炉煤样无缝交接。严格按照国标要求制样,严格执行备查煤样制度。实行数据三级审核,保证数据准确率。一级审核交接互查上传的报表内容,减少因计算或误输等造成的工作失误。二级审核通过热灰比公式审查化验数据的准确性处,则对异常的数据重新化验、复核。三级审核由当班班长负责,对所有上传数据进行逐一审查。实行抽查奖惩机制。将抽查煤样合格率纳入化验人员业绩考评,激励化验人员的责任心和积极性。

2.7 对皮带秤要按照规定进行校验

每旬一次实物校验,连续三次称量均达到精度在±0.5%的要求方视为合格,每半年对实物校验装置校验一次,每年对砝码校验一次。校验时应有生技、燃料、热工、运行等部门参加,并签字建立档案。

3 结论

入炉煤采样、化验的准确度决定了正平衡计算发电标准煤耗的准确性。要高度重视入炉煤计质计量工作,像对待机、炉、电等主设备一样对待燃料设备,加大人力、财力投入,加强设备改造力度,不仅要满足于设备投运率,更要提高标准,加强入炉煤采制化监督链全过程规程化管理,保证机械采样器“健康”运行采出合格煤样,化验出准确有代表性的数据,确保电子皮带称准确计量入炉煤量。

[1]曹长武.电煤采制样及应用[J],2009,3.

[2]朱建平,孙小素.应用统计学[J],2009,4.

[3]电力用煤标准汇编[Z].山东煤检中心,2009,5.