使用球磨机给矿量优化浮选液位控制的应用

2014-01-01彭秀云范凌霄黄玉珍梁剑峰李晶兵

彭秀云,范凌霄,黄玉珍,梁剑峰,李晶兵

(1.北京矿冶研究总院,北京102628;2.江西铜业集团公司德兴铜矿,江西 德兴334200)

1 引言

选矿厂工艺流程一般包括碎矿、磨矿、浮选及精矿脱水几个工段。浮选过程是有用矿物成分的选别和富集过程,浮选槽的矿浆在搅拌、充气和浮选药剂的作用下,有用金属成分被活化吸附后,带到泡沫层中,经刮出就成为了精矿,相反,矿浆中的脉石和其他成分经药剂作用下沉为尾矿[1]。

对于浮选过程的主要控制目标是:保持合格的最终精矿品位;提高有用成分的回收率;降低药剂等原材料的消耗量[1]。

随着浮选机容积的增大和自动控制技术的不断革新,为了满足选矿生产过程中安全性、产品质量、生产效益、环境保护等要求,浮选过程自动控制程度越来越高[2]。浮选槽液位的变化直接影响精矿品位和回收率,因而,浮选槽液位的稳定控制是浮选过程稳定生产的关键参数[3]。然而,对于浮选过程而言,品位指标与关键控制变量间具有强非线性、不确定性等综合复杂性,常规或单一控制方法难以实现工艺指标的优化控制[4]。

本文针对浮选生产过程的特点,将反馈与前馈相结合,使用球磨机给矿量变化的参数,优化了浮选液位控制系统。

泗州选矿厂作为德兴铜矿的主要产能企业,承担着日处理量3.8万t的生产任务。选矿厂分一期和二期两个选矿车间,一期共12台球磨机,日处理量约达到18000t/d,二期共10台球磨机,日处理量约达到20000t/d。因此,如何保证浮选工艺流程的稳定是控制系统需要解决的问题。因一期和二期配置相同,我们选取二期作为主要研究对象。

粗选作业分四个作业,分别为粗一、粗二、扫一和扫二,每个作业由两台浮选机组成。浮选机选用北京矿冶研究总院KYF-130立充气搅拌式浮选机。其控制系统为每作业配置一套液位回路,共4套液位回路,每个回路由检测装置,控制器和执行机构组成。系统可以通过就地的控制箱进行就地手动控制,也可以通过远程PLC集中控制系统进行远程手动和远程自动控制。由于粗一是浮选的关键作业,也是首先受到给矿量扰动的作业,同时也是影响后续作业稳定性的主要原因。因此,本文重点研究粗一作业的给矿量扰动对控制系统的影响。

2 浮选液位优化控制算法

2.1 液位控制控制算法

图2为典型的PID控制回路。液位控制算法中,常规PID已经不能再满足大型浮选机液位系统的非线性和大滞后性要求[5]。为减少在球磨机开停球时,给矿量的扰动对浮选作业的影响,增加了等可浮作业(粗选一)的前馈控制,使系统即时响应这种变化,稳定后续作业流程。

2.2 扰动量计算

图3为PID子程序内扰动前馈量的计算原理。

2.3 模拟给矿量扰动

由于控制系统无法读取到给矿量的适时数据,因此采用了人工手动设定开停球信息,估算开停球时给矿量的变化,以及延迟时间、作用时间。

图1 浮选过程P&I图

图2 PID控制算法

二期共10台球磨机,其处理量为826.5t/h,按照给矿浓度32%,矿浆比重1.25g/ml计算,额定的给矿流量为2066.25m3/h。

二期的球磨机给矿量分别为:228t/h(大球磨),66.5t/h(小球磨)*9。

(1)按照一台大球停开车或者两台小球停车时,加入前馈控制。

给矿延时时间为30s,给矿作用时间为60s,给矿系数为FK。

ΔQlmt=FK* Qmax/Num=FK*2066.25/10=FK*206.625。

此时,要求166.25<ΔQlmt<332.5m3/h,即0.8<FK<1.6。

初步设定 FK=1.5。按照如下公式计算前馈量。

Bias=K*100* ΔQ/Qmax。

(2)按照两台小球66.5t/h(332.5m3/h)停车或者开启时,加入前馈控制其前馈量为:

Bias=K*100*133/756=K*17.59。

初步设定为 K=0.3,则 BIAS=5.277。建议Kmax=0.4。

3 控制效果及运行指标分析

3.1 球磨机给矿量扰动条件下浮选液位的控制效果

控制系统分析了在球磨机不同开停工况下,测试了不同的前馈控制系数K对控制效果的影响。得到K=0.3时效果最佳。

(1)K=0.2时,13∶43∶00开了2台66.5t/h球磨机,Δ(PV-SP)max=563-545=18mm。

图3 PID子程序内扰动前馈量计算

图4 K=0.2开2台小球磨5分钟控制曲线

(2)K=0.4 时,14∶01∶55 停了1 台228t/h,3 台66.5t/h球磨机,Δ(PV-SP)max=559-545=14mm。

图5 K=0.4停1台大3台小球磨5分钟控制曲线

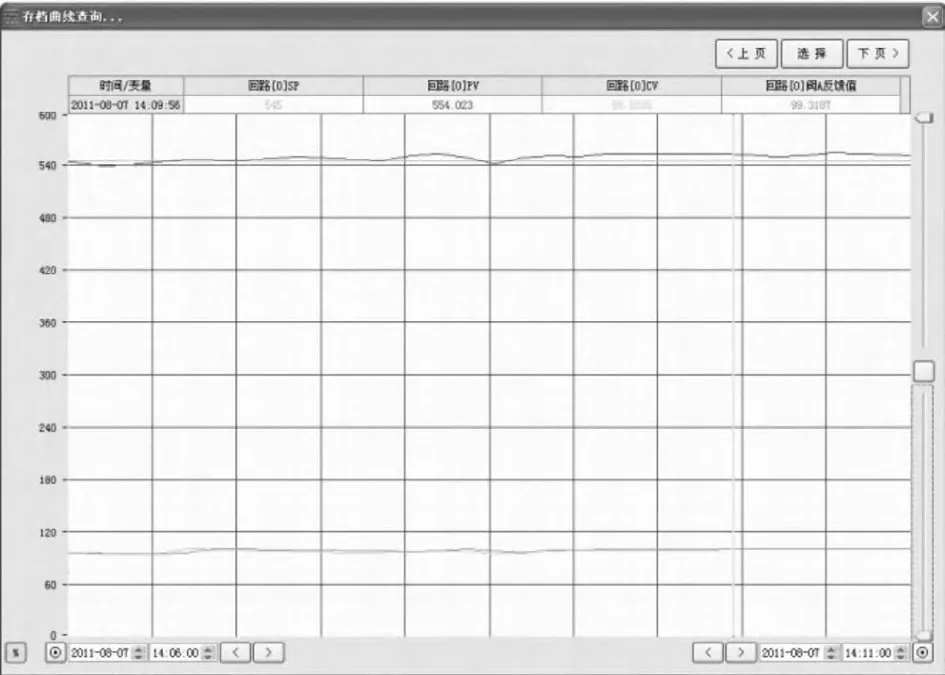

(3)K=0.3 时,14∶06∶10 开了1 台228t/h,3 台66.5t/h球磨机,Δ(PV-SP)max=554-545=9mm。

图6 K=0.3开1台大3台小球磨5分钟控制曲线

3.2 球磨机给矿量扰动条件下运行指标

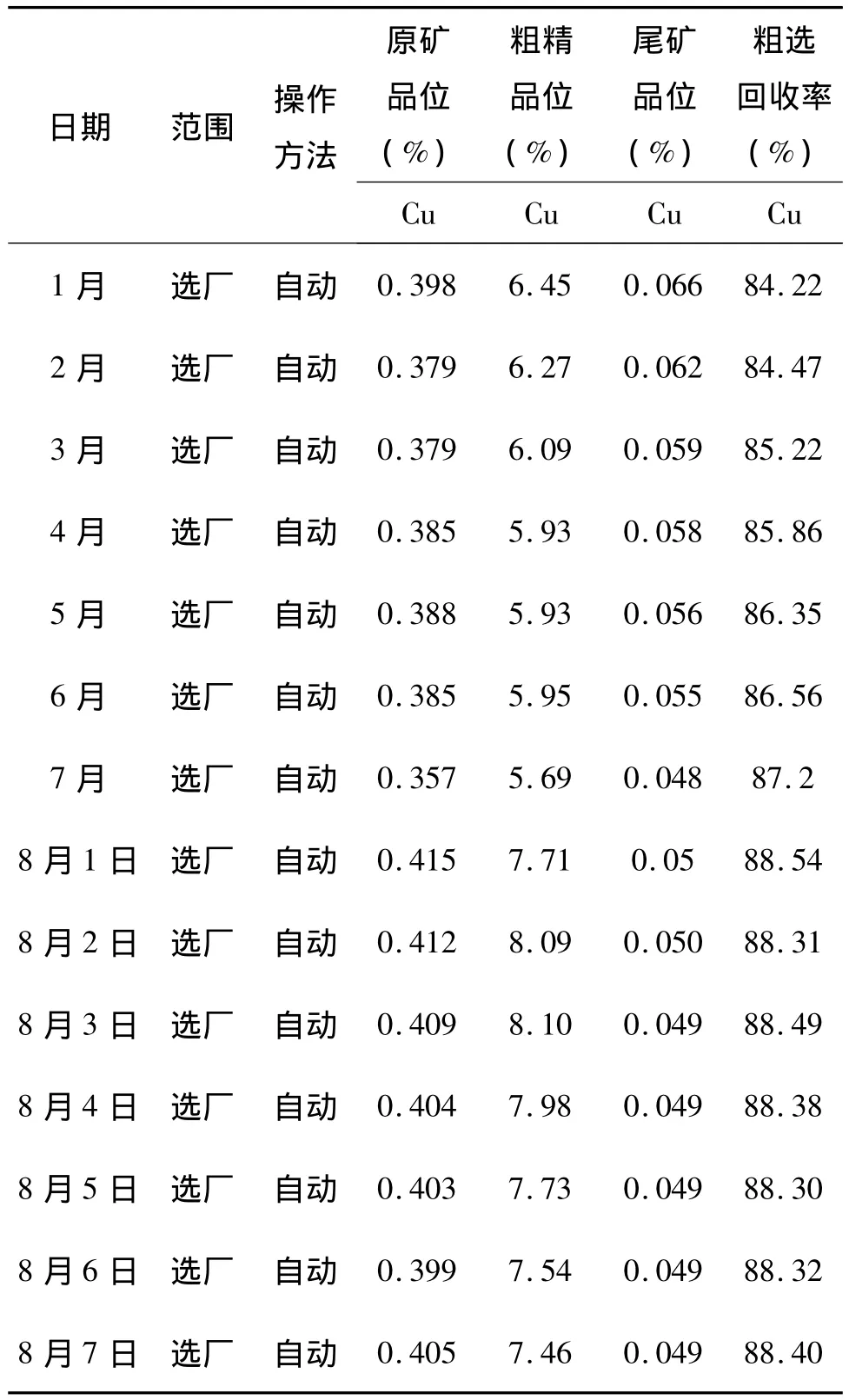

优化后的控制系统在7月经过调试后8月1日投入使用,从表1中可以看到粗选回收率较7月份的87.2%提高到了8月份的88.3%,大约1%左右。

表1 运行指标统计表

4 监控画面优化

优化后的监控系统增加了球磨机开停信息手动设定功能及其信息。

(1)选择开停球磨机信息。以及当前运行球磨机数量和总的球磨机数量显示。

(2)各球磨机处理量显示和设定。以及当前给矿量和额定给矿量统计显示,当前给矿量流量和额定给矿流量量统计显示。

(3)给矿变化延迟时间、作用时间和给矿系数的设定和显示。

5 总结

经过优化后的浮选液位控制系统运行稳定。在正常给矿稳定的情况下,系统运行稳定;给矿量发生变化后,控制系统能及时调整。

由于浮选过程比较复杂,除了物理反应外,还包括化学反应。且浮选过程内部机理复杂,内部工况无法直接测量,浮选槽之间的连接也很复杂,能够直接监测的物理量也很少[6]。未来的研究工作可分析不同的工艺条件对生产指标和回收率的影响,这将是一个很重要的研究课题。

[1]蔡幼忠.浮选槽的液位检测控制探讨[J].有色矿山,2002,31(6):35-45.

[2]沈政昌.浮选机发展历史及发展趋势[J].有色金属(选矿部分),2011,(1):34-46.

[3]邵之苗,高扬.铜选矿厂浮选过程控制系统的研究与应用[J].矿冶,2012-03,21(1):73-76.

[4]李海波,郑秀萍,柴天佑.浮选过程混合智能优化设定控制方法[J].东北大学学报(自然科学版),2013-1,33(1):1-5.

[5]武涛,杨文旺,李强等.大型充气机械搅拌式浮选机控制系统的设计与应用[J].有色金属(选矿部分),2012,(5):62-73.

[6]王云峰.浮选机液位在线检测分析与神经网络预测研究[J].电子设计工程,2012-1,20(2):171-173.