高再软化温度自粘性漆包线的开发与应用

2014-01-01王克胜

王克胜

(铜陵有色股份铜冠电工有限公司,安徽铜陵 244000)

1 引言

自粘性漆包线是一种有着粘结特性的特殊漆包线,它特别适用于异形线圈、形状特殊的线圈和无骨架线圈的成型,而广泛应用于各个不同的领域。

国内外漆包线行业知名企业一直致力提高自粘性漆包线的耐热线,扩大应用领域,高再软化温度自粘性漆包线目前国内外均没有定型产品,日本、欧美在这方面的研究起步较早,并有了一些成果,在我国处于起步。

2 高再软化温度自粘性漆包线发展趋势

随着自粘性漆包线的发展,其应用领域已包括音响线圈、小型电机、空心马达、电动工具以及异型线圈和无骨架线圈等。自粘性漆包线所特有的粘结特性使线圈在成型过程中不再需要“骨架”,也省去了某些产品加工过程中的浸渍处理,这不仅可减小产品的体积、重量,而且可以大大简化线圈的制造工艺,提高工效,降低成本,减轻环境污染,因此是其他品种漆包线所无法取代的。自粘线的耐热性不仅决定于其绝缘层的热级,也与粘结涂层的温度特性密切相关,再软化温度的高低就是衡量自粘性漆包线耐热性的一个重要指标。

目前国内能生产自粘性漆包线的企业为数不多,品种主要为180级以下的缩丁醛和脂肪族聚酰胺自粘性漆包线,这些产品的缺点是再软化温度低,一般在120℃以下,这就限制了在高温和热特性要求高的领域中的应用。因此高再软化温度自粘性漆包线已成为自粘线研究的又一个重点发展方向。

铜陵有色股份铜冠电工公司是安徽省高新技术企业,依靠铜陵有色集团公司国家级技术中心,不断开发耐高温自粘性漆包线新产品,我们攻关的重点是将自粘线的再软化温度提高到155℃以上,面向F级以上小型电机、电动工具、密封电机、空心马达、大功率音响小型电机等领域。新产品可替代进口,其技术水平赶上并超过日本、欧美。

3 高再软化温度自粘性漆包线新产品研发内容和关键技术

高再软化温度自粘性漆包线新产品开发项目研究内容主要包括以下五个方面:

3.1 新产品标准的确定

由于高再软化温度自粘性漆包线为非定型产品,因此确立标准十分重要。新产品标准的制定通过了大量的调研,综合考虑不同用户的要求,借鉴国外先进经验,并参照JIS、NEMA、IEC等相关标准,确定了该产品主要性能指标,制定了该产品的企业标准[1-3]。

目前该产品的主要性能及技术指标如下:

(1)产品名称:高再软化温度自粘性漆包线。

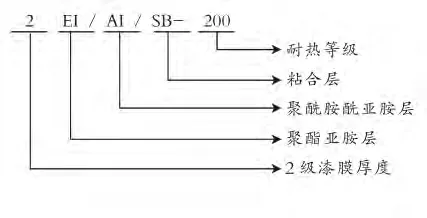

我公司重点研究产品型号为2EI/AI/SB-200,具体表述是200级自粘性聚酰胺酰亚胺复合聚酯亚胺厚漆膜漆包铜圆线。

型号的表述如下:

(2)研发规格范围:0.10~0.80mm,根据其规格范围确定研发的代表规格为0.50mm。

(3)产品的漆膜厚度等级:符合IEC 60317-0-1标准的2B 级[4]。

(4)主要性能指标(以0.50代表规格):

①卷绕:急拉15%,1d卷绕 漆膜不开裂。

②热冲:急拉20%3d卷绕,220℃ 漆膜不开裂。

③软化击穿:≥320℃。

④针孔:0个。

⑤击穿电压:≥10kV。

⑥粘结强度:≥2N。

⑦其他性能指标符合IEC 60317-38标准要求[5]。

⑧再软化温度测定。

线圈的制备按IEC 60851-3第2次修订(2003)标准试验方法18中,螺旋线圈的热粘合制样的方法,其粘合温度为230℃[6]。

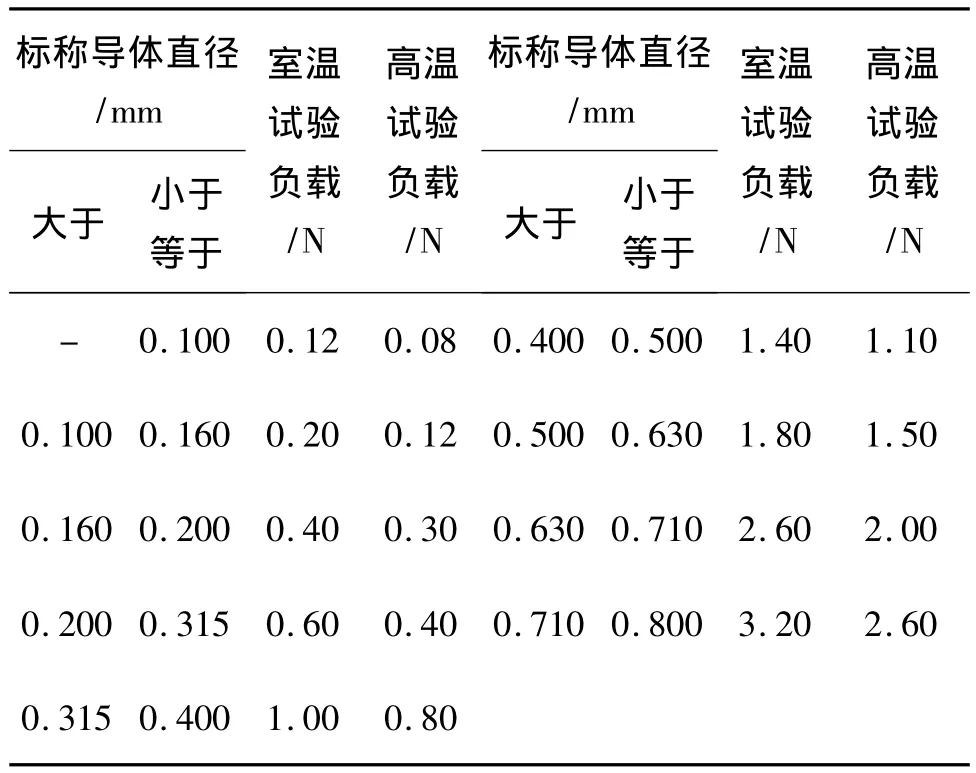

将已粘合好的线圈试样施以一定的负荷置于标准媒质中,在施加下表规定的温度条件下,除第一圈和最后一圈外,线圈被分开的圈数少于10。具体如表1所示。

表1 测量温度条件表

3.2 工艺装备的选择

由于自粘线的生产工艺不同于其他品种漆包线,其绝缘涂层和粘结涂层固化特征的差异决定了对漆包设备的特殊要求:

(1)必须具有双炉双温控制,单炉设备不能保证产品质量。

(2)在线拉丝连续退火装备合理。

(3)催化燃烧和热风循环系统有利于控制固化程度和减少环境污染,节约能源。

(4)采用模具涂漆和加热、过滤的供漆循环系统。

目前国内外漆包工艺装备差距很大,奥地利MAG公司的漆包机具有世界最高水平。铜冠电工万吨特种漆包线项目全套引进该公司多条生产线,其中包括自粘线生产设备,完全具备了研制开发高性能新产品的前提条件。

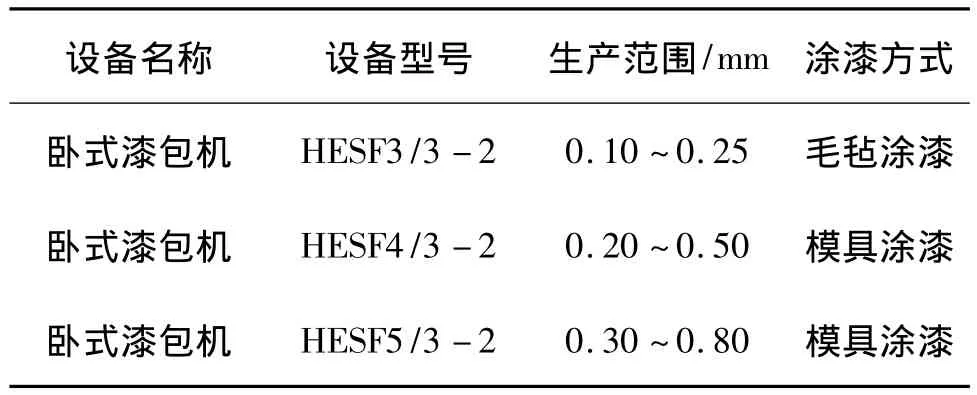

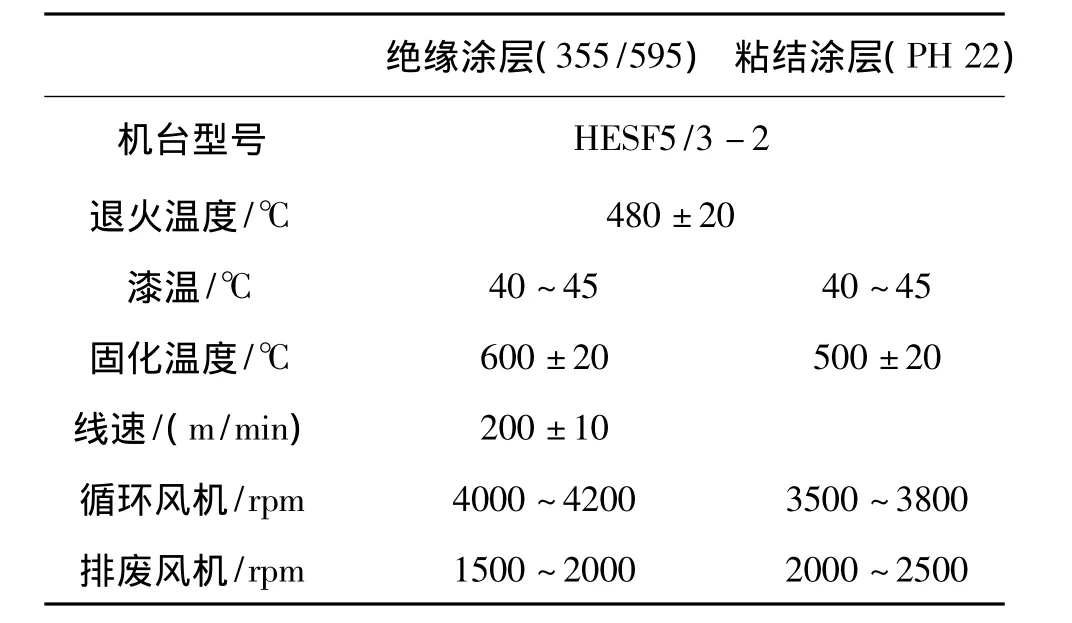

本项目可使用的漆包工艺装备有MAG公司HESF3/3-2、HESF4/3-2、HESF5/3-2 型漆包机,具体如表2所示。

表2 漆包工艺装备一览表

选择研发代表规格(0.50 mm)最佳的适用机型为HESF5/3-2。裸铜线拉丝设备选用万吨特种漆包线项目引进的德国NEHOFF公司的大、中拉机,使用具有连续退火等先进工艺技术的拉丝设备能确保为本项目提供优质的半成品裸铜线。

3.3 结构的优化设计

由于高再软化温度自粘性漆包线的涂层结构包括绝缘层和粘结层,因此在结构设计上既要考虑绝缘层的耐热性与粘结层的再软化温度相匹配,又要兼顾产品的综合性能和粘结特性,所以结构的优化设计十分重要。

绝缘层的选择是结构优化设计的重要内容,与单一涂层相比复合涂层的耐热性、柔韧性和耐化学性能更为优越,因而选择复合涂层作为高再软化温度自粘性漆包线的绝缘涂层。

对于所选择的粘结涂层则既要求有良好的粘结特性,又要求有相对高的再软化温度,才能满足高再软化温度自粘性漆包线的要求。

综上所述,高再软化温度自粘性漆包线采用三涂层的结构,最为合理。

3.4 工艺材料的选择

高再软化温度自粘性漆包线所涉及的工艺材料主要包括:

(1)铜杆。

漆包线的导体材料为铜材,由于高再软化温度自粘性漆包线应用领域的特殊性,因此对铜材的要求更为严格。其导电率(20℃)≥100%(IACS),同时铜杆的含氧量和杂质含量均应控制在标准范围之内。另外由于产品的规格范围一般为0.10~0.80mm,因此需经大、中拉及在线拉丝多次拉伸,这对铜杆的机械性能、表面质量要求也很高。因此选用以高纯阴极铜经连铸连轧法生产的优质光亮铜杆,例如南京华新公司的SCR电工韧铜杆。

(2)绝缘涂层用漆。

高再软化温度自粘性漆包线不但要求绝缘层具有高耐热性,同时还应具备良好的综合性能。当今,200级聚酰胺酰亚胺复合聚酯亚胺漆包线已广泛应用于制冷压缩机、密封电机以及其他耐高温领域,表现出优异的综合性能。因此,选择其作为高再软化温度自粘性漆包线的绝缘层,既能保证有高耐热性,又有利于提高漆包线的综合性能。

这种绝缘层的工艺材料主要为聚酰胺酰亚胺漆和聚酯亚胺漆。铜陵艾伦塔斯公司的聚酯亚胺漆355、MT533和聚酰胺酰亚胺漆595、L602均能满足要求。

我们选择355/595与MT533/L602两种漆的组合在HESF5/3-2卧式漆包机进行工艺试验(以0.50mm为代表规格),结果比较如表3所示。

从上表可看出,在相同工艺条件下355/595与MT533/602两种组合的主要性能指标都能满足高再软化温度自粘性漆包线绝缘层的要求,而选择355/595作为高再软化温度自粘性漆包线的绝缘层更为经济合理。

(3)粘结涂层用漆。

粘结涂层材料的选择是研究开发高再软化温度自粘性漆包线的关键,不同的粘结材料具有不同的粘结特性和再软化温度。由于芳香族聚酰胺粘结层的再软化温度明显高于脂肪族聚酰胺,能达到155℃甚至更高,因此选择芳香族聚酰胺自粘漆作为高再软化温度自粘性漆包线的粘结涂层,可大大提高自粘性漆包线的耐热性。

经过筛选,我们选用台湾福保化学公司生产的PH 22芳香族聚酰胺自粘漆,作为高再软化温度自粘性漆包线的粘结涂层用漆。

3.5 工艺研究

研制开发高再软化温度自粘性漆包线不仅要有优良的工艺装备和工艺材料,更需要采用特殊的工艺技术。

其主要内容有以下方面:

(1)实现绝缘涂层与粘结涂层的均匀性。

绝缘涂层与粘结涂层的均匀性常用“不圆度”与“同心度”来衡量,不圆度与同心度越小越好越好。

对于0.50mm代表规格的自粘性漆包线,确定导体、绝缘涂层和粘结涂层的不圆度均为0.004mm,同心度则1.5以下。

(2)确定绝缘涂层与粘结涂层的厚度比,实现产品粘结特性的控制。

衡量粘结特性的重要指标是在特定条件下所表现出的粘合强度和再软化温度。通常粘结涂层的厚度越大,粘合强度也越大,但在漆膜总厚度不变的情况下,过分增大粘结涂层厚度势必造成绝缘涂层厚度减小,从而影响自粘性漆包线的绝缘性能,降低其综合性能。确定粘结涂层的厚度占漆膜总厚度的30%左右为最佳。

(3)相关工艺条件优化。

工艺条件优化包括:涂漆配模序列的选择,绝缘涂层和粘结涂层固化温度与相关参数的选择,拉丝及退火工艺的确定等。

①涂漆配模序列的选择。

涂漆配模序列决定漆膜厚度及比例,按照粘结涂层约占漆膜总厚度30%的比例,选择最佳配模序列。

②双炉双温工艺优化。

绝缘涂层与粘结涂层固化特征的差异决定了高再软化温度自粘性漆包线的涂漆工艺需要双炉双温。因此工艺优化首先是根据0.50mm代表规格和355/595及PH22漆的固化特征,制定工艺方案如表4所示。

表4 高再软化温度自粘性漆包线工艺方案

工艺优化的第二步是根据工艺方案优化绝缘涂层工艺。方法是采用绝缘涂层炉温600℃,以线速200m/min展开±10m/min的幅度,形成三种工艺条件,经过对三个工艺试样检测结果和tanδ图谱比较,选择出绝缘涂层的最佳工艺条件。

工艺优化的第三步是在确定了绝缘涂层工艺条件后,选择粘结涂层工艺。以研究粘结涂层炉温的试验方法,以炉温500℃展开±20℃的幅度,形成三种工艺条件,经过对这三个工艺试样检测结果和tanδ图谱比较,选择出粘结涂层的最佳工艺条件。

通过以上三个步骤,最终确定的双炉双温优化工艺确保了高再软化温度自粘性漆包线的高绝缘性能和良好的粘结特性,从而满足了产品综合性能的要求。

③拉丝及退火工艺的确定。

拉丝及退火工艺的确定是上述双炉双温工艺优化的一部分,这里不在叙述。

(4)再软化温度的测定。

高再软化温度自粘性漆包线的再软化温度测定是按照IEC标准,采取热粘合方法制样,然后在规定的最小荷重下测试其失去粘结力的温度,试验结果表明再软化温度超过155℃。

综上所述,归纳本项目的四项技术关键:绝缘涂层与粘结涂层结构的优化设计及其工艺材料选择;绝缘涂层与粘结涂层厚度比的控制对粘结强度的影响;双炉双温工艺条件优化,保证产品的最佳综合性能;高再软化温度自粘性漆包线的再软化温度测定。

4 结论

通过对以上四项技术关键的解决和控制,使高再软化温度自粘性漆包线产品的研制开发获得了一次性成功。这不仅提高了铜陵有色股份铜冠电工有限公司产品的档次,增强了产品的市场竞争力;更提高了企业的知名度,增强了企业发展的动力。随着今后环保问题越来越重视,漆包线在加工过程中浸渍处理(二次绝缘)所带来的环境污染问题,必将导致高再软化温度自粘性漆包线的广泛应用,这不仅可以大大简化线圈的制造工艺,提高工效,更降低了线圈综合成本,减轻了环境污染,因此高再软化温度自粘性漆包线是其他品种漆包线所无法取代的。

[1]陈惠民,邵武军,等.GB/T 6109.1,漆包圆绕组线第1部分一般规定[S].北京:中国标准出版社出版,2008:5-14,20-21.

[2]章延胜,郑启荣,等.GB/T 6109.20,漆包圆绕组线第20部分200级聚酰胺酰亚胺复合聚酯或聚酯亚胺漆包铜圆线[S].北京:中国标准出版社出版,2008:1-3.

[3]李福,李冰,郑守国,等.GB/T 4074.3,绕组线试验方法第3部分 机械性能[S].北京:中国标准出版社出版,2008:6-7.

[4]国际电工委员会.IEC 60317-0-1,修改2(2005)特种绕组线产品标准 第0部分一般要求 第1节 漆包铜圆线[S].张志昌.上海:电缆研究所信息中心出版,2005:6-7.

[5]国际电工委员会.IEC 60317-38,修改2(1999)特种绕组线产品标准 第38部分200级带粘合层的聚酰胺酰亚胺复合聚酯或聚酯亚胺漆包铜圆线[S].张志昌.上海:电缆研究所信息中心出版,1999:246-252.

[6]国际电工委员会.IEC 60851-3,修改2(2003)绕组线试验方法 第3部分 机械性能[S].张志昌.上海:电缆研究所信息中心出版,2003:397-398.