聚乙二醇(600)双丙烯酸酯的合成

2014-01-01

(天津市化学试剂研究所,天津300240)

本文旨在讨论以丙烯酸和聚乙二醇600为原料的合成聚乙二醇(600)双丙烯酸酯的方法,并对其中的溶剂、催化剂、脱色剂和阻聚剂的条件进行优化。

1 实验部分

1.1 实验原理

合成聚乙二醇(600)双丙烯酸酯的方法包括:1)醇酸法;2)醇-酰氯法;3)醇钠-酰氯法;4)酯交换法等。本文采取较为经典的醇酸成酯法。此反应的优点是原料易得、反应体系简单、副反应少、设备要求低、工业化实现容易以及三废排放污染最小等。

1.2 实验原料

聚乙二醇600,日本进口分装;丙烯酸,分析纯,天津市化学试剂研究所产品;苯,分析纯,甲苯,分析纯,天津市化学试剂研究所产品;无水硫酸铜,分析纯。其他原料皆为分析纯。

1.3 实验步骤

在装有搅拌器、温度计、分水器和回流冷凝器的三口瓶中加入100份(重量百分比)聚乙二醇600、30份丙烯酸、160份溶剂、以及催化剂、脱色剂和阻聚剂。开动搅拌,电热套加热,回流反应。在反应的过程中不断将分水器中的水分出,直到分水器中不再有水从体系中生成。停止搅拌,自然降温。

将反应好的液体过滤,用饱和食盐水洗涤一次,再用Na2CO3饱和水溶液调pH值至中性,中控酸值达到基本近于无酸性时,减压蒸馏除去溶剂,得到近于无色的聚乙二醇(600)双丙烯酸酯。经化验,酸值、颜色以及酯含量符合标准。

2 结果与讨论

2.1 溶剂对合成的影响

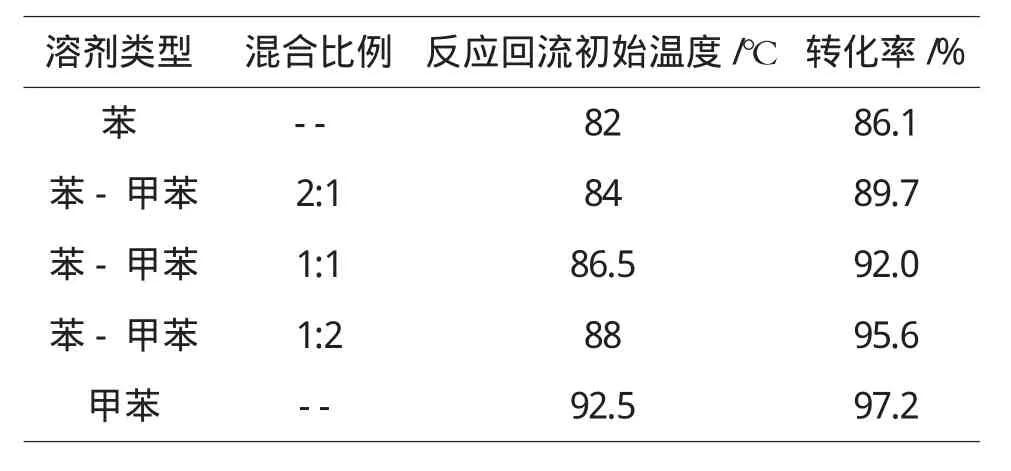

固定反应其他条件,将反应体系中的溶剂在甲苯和苯的不同比例间进行对比,考察溶剂对反应的影响。在反应终了后,立即检测反应体系的酸值,通过对过量的丙烯酸的酸值的测定,来考察溶剂对合成的影响(见表1)。

表1 溶剂对合成的影响

由表1的结果可见,随着甲苯比例的增加,反应的转化率也跟随增加。使用纯甲苯作为溶剂效果最好。造成上述原因包括两方面,一方面甲苯作为溶剂比苯与水的共沸能力更强,更有利于将体系中生成的副产物水带出;另一方面甲苯作为溶剂的使用,使得反应体系的反应初始温度增高,而更高的反应温度对反应有好处。当然,随着温度的增高,反应的聚合副产物也随着增多,这对于选择合适的阻聚剂有了更高的要求。

2.2 脱色剂对合成的影响

固定反应其他条件,将不同的脱色剂进行对比,考察脱色剂对反应的影响。反应中主要是对作为脱色剂的活性炭,以及氮气保护等方法进行比较(见表 2)。

表2 脱色剂对合成的影响

在酯化反应中,很容易造成最终产物的颜色深。经过实验发现单纯的依靠加入脱色剂活性炭或者反应中氮气保护,都无法达到产品质量要求。最终选择在反应中加入活性炭,加入比例为1%~3%为最佳,再多加入也不会有更好的效果。同时,反应中氮气保护对反应物不被氧化进而造成颜色加深也有大的帮助。最为重要的是要求两者一起使用,并在最终减压蒸馏的过程中也要通过毛细管通入氮气保护,只有这样才能生产出近于无色的产品,达到国外相关产品的水平。

2.3 阻聚剂对合成的影响

带有双键活性的酯化反应的阻聚剂主要包括:酚类阻聚剂和铜类阻聚剂。经过多次实验,先后使用了对羟基苯甲醚、对苯二酚、2,6-二叔丁基对甲酚、氯化亚铜、氧化铜、无水硫酸铜以及无水硫酸铜和对羟基苯甲醚、对苯二酚和对羟基苯甲醚的复合使用。加入量在原料总量的0.5%~2%之间。

经实验发现,氧化铜会与体系中的酸进行反应,不能起到阻聚的作用。氯化亚铜的阻聚效果几乎没有。对羟基苯甲醚和2,6-二叔丁基对甲酚分别单独使用的时候,即使加入到加入量上限,也会有大量聚合物挂壁。这主要是因为这两种阻聚剂在高温阻聚效果差,因此配合甲苯溶剂,在反应超过102℃以后,持续反应过程中,会不断有聚合物挂壁,因此不能采用。

对苯二酚的阻聚效果非常好,而且不受反应温度升高而影响到阻聚效果。但使用对苯二酚会造成最终产品的颜色很深,基本上都在100号(Pt-Co)以上,也不能被使用。通过将对苯二酚与对羟基苯甲醚混合使用,总用量控制在加入量的范围内,的确起到了既保证了阻聚效果又减小了最终产品的颜色的目的。但是,即使如此,最终产品的颜色也很难低于50号(Pt-Co),因此也不予以使用。

无水硫酸铜的阻聚效果令人满意,同时也不会使得最终产品颜色深,而且加入量在1%~1.5%时就能够起到很好的效果。但也不是说无水硫酸铜就是最好的选择。因为实验发现,使用无水硫酸铜作为阻聚剂的时候,反应初始加入必须缓慢进行,慢慢地回流一段时间之后,才能正常反应。否则无水硫酸铜和作为脱色剂的活性炭会在快速加热到回流的时候,被反应物中的聚合物突然聚合成团状粘合物,进而失去阻聚和脱色的作用。就原理而言,铜系列阻聚剂在这个反应中是需要释放出微量铜离子才能在最初的时候起到作用。也就是说要有部分反应物酯化并有水作为反应物生成。而在刚刚开始的时候,无水硫酸铜不起作用,而这时候高分子的原料聚乙二醇会有部分聚合而使其失去作用。

因此,最终确定通过加入总量1%~1.5%,比例为1:1的无水硫酸铜和对羟基苯甲醚的复合阻聚剂效果最佳。这样,彼此可以弥补无水硫酸铜初始阻聚效果差和对羟基苯甲醚高温阻聚效果差的问题,达到彼此配合的最佳效果。

2.4 催化剂对合成的影响

表3 催化剂用量对合成的影响

醇酸成酯的反应催化剂主要是各种酸。根据报道有硫酸、对甲苯磺酸、草酸、十二烷基苯磺酸以及亚硫酸氢钠。实验证明,硫酸效果最好,但颜色不能够接受;十二烷基苯磺酸钠是表面活性剂,参与反应后无法通过水洗、蒸馏等常规手段分离。而文献报道中,作为催化剂的十二烷基苯磺酸钠不与产品分离,留在产品中作为下一步制备树脂的乳化分散剂,一举两得。但是,这样就限制了聚乙二醇(600)双丙烯酸酯作为单一产品的使用,因此也不予使用。亚硫酸氢钠被报道作为丙烯酸酯类的合成反应,但作为大分子的聚乙二醇(600)本身两端的羟基活性低,与丙烯酸酯化的能力弱,因此实验显示亚硫酸氢钠基本无法起到催化的作用。

固定催化剂的加入量对比转化率效果为:当催化剂为:对甲苯磺酸、草酸、亚硫酸氢钠、硫酸时,转化率为:97.2%、57.6%、0%、98.4%。可见对甲苯磺酸是最好的催化剂选择。通过固定催化剂类型,来考察催化剂的用量(见表3)。

由表3可知,加入相对于主要原料聚乙二醇600的质量5%的对甲苯磺酸为最佳用量。

综上所述,对比上面的实验结果得出的结论为:使用甲苯作为溶剂;在反应过程中加入比例为总量1%~3%的活性炭,并在反应过程和减压蒸馏过程中进行氮气保护;加入总量1%~1.5%,比例为1:1的无水硫酸铜和对羟基苯甲醚的复合阻聚剂;加入相对于主要原料聚乙二醇600的质量5%的对甲苯磺酸为最优化的合成聚乙二醇(600)双丙烯酸酯的反应条件。转化率为97.2%,产率为86.7%,产品近于无色,达到国外相关产品水平。