正挤压冷挤空心件心轴断裂与静液挤压的研究

2013-12-31左阳春王鋆辉

左阳春, 王鋆辉

(武汉铁路职业技术学院,武汉430205)

1 管状件各种挤压方法的利弊

无论是民用工业还是国防工业,常常会用到一些空心的管状部件。这些管状件可以存放和通过一定压力的流体,也可引导金属弹丸按预定路线飞行。各种类型的挤压方法在管状件生产中均有应用,它们各有利弊。挤压法生产管状件受到人们的特别关注。

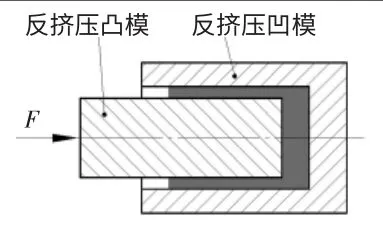

1.1 热态正、反挤压

正反挤压生产管状件的原理如图1 和图2 所示。若在热加工温度状态实施挤压以获取空心件,则此种挤压方式称为热挤压。与冷挤压相比,热挤压的变形抗力只有冷挤压的1/20,且塑性为冷变形的几十倍,这样就可进行大变形量的加工,制造尺寸较大、形状复杂的部件。但是热挤压件尺寸精度差,零件表面有氧化皮,外层金属会发生脱碳,这样就造成产品尺寸过大、材料利用率不高、表层力学性能不足、需配置加热设备、工人劳动条件不好等问题。其中的材料利用率问题,在生产贵重金属零件时,显得更为突出。

图1 正挤压无缝钢管原理图

图2 反挤压空心件原理图

正、反挤压的区别仅在于金属的流动方向是否与凸模的运行方向一致。反挤压会使所需变形抗力更大,它可以提高材料的塑性,但对模具材料的力学性能和压力加工设备的吨位要求更高,而正挤压则相反。反挤压小内径空心件时存在凸模易失稳问题,不宜于挤压高径比过大的空心件,而正挤压不存在此问题。

1.2 冷态挤压

冷挤压是一种塑性加工工艺。与热挤压相比较,冷挤压的优点在于:(1)节约原材料;因为冷挤压是在不破坏金属的前提下使金属体积作出塑性转移,从而达到少、无切削而使金属成形。这样就避免了切削加工时形成大量金属废屑,大大节约钢铁和各种金属原材料。(2)冷挤压在压力机上进行,操作方便,容易掌握,精度高。既可以使零件的生产时间大为缩短,又可以节省很多切削加工工时,从而大幅度提高了劳动生产率。(3)可加工形状复杂的零件。(4)冷挤压件的强度大、刚性高且重量轻。冷挤压利用了金属材料冷变形的冷作硬化特性,制件的强度大为提高,可用低强度钢材代替高强度钢材。此外,切削加工使零件的金属纤维流向被切断,这对零件的强度产生了不利的影响;在冷挤压的变形过程中,金属的纤维仍然保持着连续流畅的状态。若施压方向与毛坯的纤维方向垂直,则纤维只有弯曲而不会被切断,这样可减少材料的缺口敏感性,保证零件的强度。若施压方向与毛坯的纤维相平行,则纤维受到强烈的镦压后,形成密实的结构,这样挤成的空心件底部可以达到十分紧密的程度,大幅提高空心件承受高压流体的能力。(5)制件可获得理想的表面粗糙度及尺寸精度;冷挤压零件的表面质量十分良好。在冷挤压过程中,金属表面在高压下受到模具光滑表面的熨平,因此零件的表面光洁度很高,表面强度也大为提高。冷挤压制件表面粗糙度至少可达Ra1.6~0.8 以下,如果工艺处理合适,可以得到超过精磨而仅次于抛光的表面粗糙度。冷挤压零件的精度一般可达到3~4 级,有时公差范围可控制在0.015mm 以内。但是;冷挤压时材料的变形抗力较大,这导致所需设备要大且对模具材料强度硬度要求较高。

综上所述;在模具材料和压力机吨位满足变形要求的前提下,使用冷态的正挤压方法生产空心件在技术和经济上是合理的。

2 冷态正挤压存在的心轴强度问题及原因

对空心件,特别是管状小口径空心件进行冷态的正挤压,在冷挤压过程中,必须用一根细长的心轴插在孔内以保证孔的直径。该心轴又细又长。在正挤压过程中如果不采取合理的措施,很容易发生断裂。

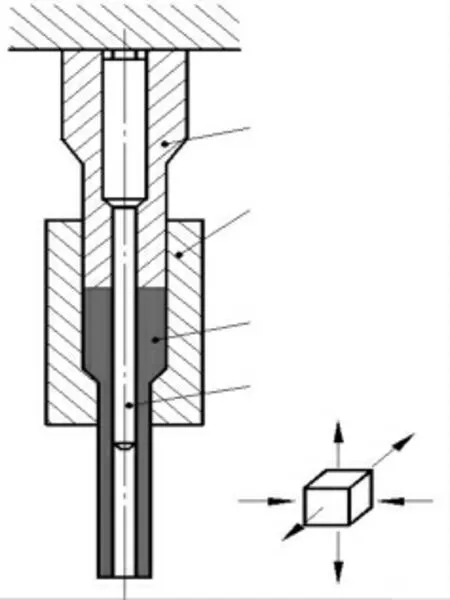

为什么会发生这种现象呢?如图3 所示,凸模心轴在冷挤压过程中,受到空心毛坯的紧密包围,金属向下流动时心轴受到向下流动金属的摩擦力作用也有向下运动的趋势。但由于心轴上端肩部的限制而受到一个强大的拉力。如此一来,很容易分析出制件被挤出部分的心轴处于复杂的一向受拉、二向受压的应力状态。心轴直径越小,此拉应力越严重。

这是一种对心轴材料极为不利的应力状态。根据材料力学中强度理论相关知识,在复杂应力状态下,脆性材料的强度应按第二强度理论校核,即σ1-μ(σ2+σ3)≤[σ]。塑性材料按第三强度理论校核,即σ1-σ3≤[σ]。因为这里σ1为正,σ2和σ3均为负。由此可见,无论心轴是脆性还是塑性材料,在这种情况下均极容易破坏。

3 解决途径

解决心轴的强度有两种途径,一是减小σ2和σ3,二是减小σ1。因为是挤压成形,所以减小σ2和σ3是不可能凸模凹模

图3 心轴受力情况

制件心轴的,于是只有减小σ1。σ1是由摩擦引起的,摩擦力为正压力与摩擦系数之积。正压力取决于σ2和σ3,这是无法降低的。最后就只有尽可能降低摩擦系数这一途径。

3.1 活动心轴

让心轴在挤压过程中随坯料的被挤出部分一起向下运动,这样就能不使心轴受到拉力,从而避免断裂。应该说这是一个不错的办法,从技术上说来也可以实现。但是活动心轴既要考虑在挤压无底空心件时心轴不能因重力作用而向下漏出,还要考虑制件挤压完成后心轴的拔出问题,这使得凸模的结构变得复杂,操作也很不方便。

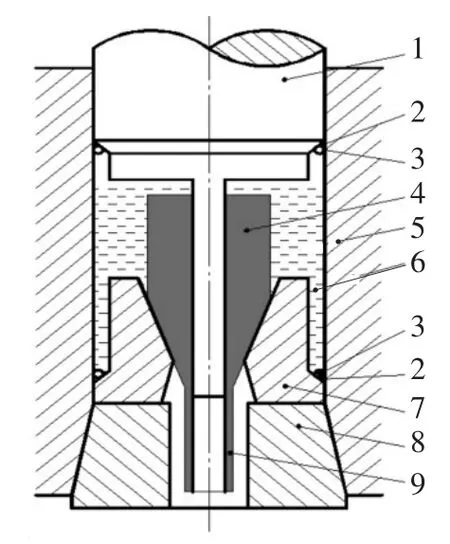

3.2 静液挤压

如图4 结构所示,凸模施压于液体,压力经过液体传给毛坯使其变形。毛坯的外侧表面浸在液体之中,在坯料的外侧表面就不存在摩擦阻力;坯料的内侧表面与凸模心轴间有适量间隙,液体可以进入该间隙内对接触面实施有效的润滑,因而内表面的摩擦阻力很小。如此就使得无效的挤压力大为减少。另外,因高压液体包围了凹模,这等于对凹模施加了预应力,这样做能进一步提高受挤压材料的塑性变形能力,有利于高强度材料的冷挤压。由于受挤压材料处于三向压应力状态,即便是脆性材料,塑性变形的能力也大为提高。

控制凸模心轴与受挤压坯料内孔间的间隙,液体可将坯料和心轴的接触面隔开。接触面由原来的干摩擦状态转为液体摩擦状态或半液体摩擦状态,这都会使摩擦系数大为降低,从而保证了心轴在工作期间的强度。将毛坯钻孔工序安排在退火工序之后,并对毛坯内孔进行磷化和皂化润滑处理,可进一步降低接触面的摩擦系数,能更有效地保证心轴的强度。

4 结 语

静液挤压不仅因对凸模心轴有效润滑而保证了心轴的强度,同时还因接触面上摩擦力很小或消失而提高模具寿命、降低了压力机的压力消耗;提高了各种材料的塑性变形能力,使原来难以塑性变形的材料可以进行塑性成形并大幅改善了材料的力学性能。

图4 静压挤压与心轴润滑示意图

[1] 贾俐俐.挤压工艺及模具[M]北京:机械工业出版社,2004.

[2] 王富耻,张朝晖.静液挤压技术[M].北京:国防工业出版社,2008.