大型经济型数控钻床结构设计与研究

2013-12-31刘林

刘林

(宁波海天精工股份有限公司沈阳研发中心,沈阳110002)

1 引 言

摇臂钻床作为孔加工机床主导产品已经有几十年了,多年来一直处于销售的旺盛期,但是随着自动化技术的发展,特别是数控技术在机床上的发展,摇臂钻床的低生产率、低精度、低柔性的缺点日益突出。据调查研究目前市场上越来越多的管板类零件尺寸都达到3~4m 甚至更大,大的零件上往往需要加工上千个孔,而且孔的尺寸大小不同,有的孔还需要攻螺纹,如果在普通钻床加工孔显然效率非常低,只能用龙门加工中心加工,但又极不经济,因为较大的龙门加工中心价格都在几百万甚至上千万。目前在热交换器等行业中,应用于中小型管板类、盘类和钢梁结构连接件、以钻孔为主要加工工序的、而且具有较高孔位加工精度的经济型数控钻床,受到用户青睐,市场需求量多,适应性广,所以就需要一种经济型的数控钻床来满足市场的要求。

面对市场发生的变化、面对用户对技术进步要求日益迫切的形势,分析中国市场,高档的数控产品因其价格昂贵,目前对于相当多的乡镇企业、私人企业、以及不十分景气的国有企业也是可望而不可及的。而对比国外市场,由于我们的技术相对落后、生产经验、生产能力、制造水平都存在较大差距,现在要开发高档产品与国外厂家竞争显然时机很不成熟。而中大规格的经济型数控机床尽管有关性能指标不及高档机床,但功能类似、价格低廉、操作方便、使用可靠,因而受到广大中国用户欢迎。

本文以GD2000×4000 经济型数控钻床为例,阐述了设计过程中难点的解决方法。

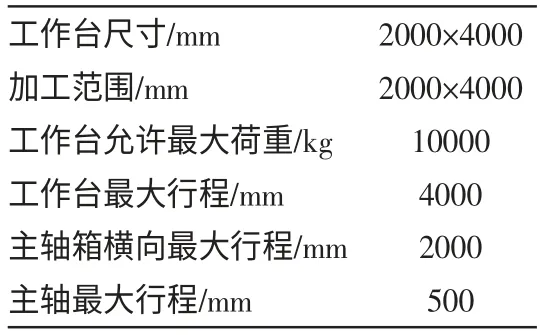

根据市场需求、成本和结构可行性等因素设定产品主要技术参数如表1。

2 结构设计

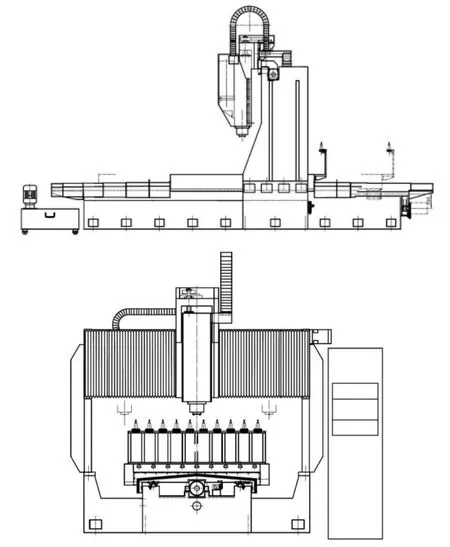

采用模块化设计,框架采用立式龙门结构,其中工作台在床身上前后移动为X 轴,主轴箱在滑鞍上沿横梁左右移动为Y 轴,主轴箱在滑鞍上上下移动为Z 轴。从机床正面看,数控机床主轴传动系统由主伺服电机驱动,通过齿形带传递给主轴,使主轴实现无级变速,这种结构使主轴能够达到8000r/min,采用这种结构很好地解决了主轴在高速时噪音问题,因传统齿轮箱采用齿轮降速,拨叉换档,这种结构使主轴在高速时容易产生噪音,齿轮长时间工作磨损后,维修不方便。齿形带传动不但能很好地避免这些问题,而且维修和维护方便,结构简单,成本低。主轴组采用台湾旭泰主轴组,它具有高精度、高性能。主轴抓刀是靠主轴上的碟形弹簧以拉紧力通过四瓣爪式拉刀机构作用在刀柄上的拉钉上,使刀具与主轴锥孔紧密配合来实现抓刀。卸刀油缸活塞推动主轴内的实心轴并压缩蝶形弹簧实现自动卸刀。机床具有主轴定向功能,机床可实现刚性攻丝。传统机床主轴的转速和Z 轴的进给是独立控制,在加工到孔的底部时,主轴和Z 轴的转速降低并停止,然后它们反转,而且转速增加。由于各自独立执行加、减速,可能存在配合不同步的情况,为此,安装在攻丝夹头内部的弹簧对送给量进行补偿以改善攻螺纹的精度。本机床因为具有主轴定向功能,可以控制主轴的旋转和Z 轴的进给的同步,使攻丝的精度得到保证。本机床还具有主轴吹气功能,用于自动换刀时清洁刀具。

表1 GD2000×4000 主要参数表

图1 机床外观图

床身采用焊接结构,以适应用户对不同X 轴行程和Y 轴工作宽度的变化,而且采用焊接件交货期可缩短。立柱和横梁为高强度灰铸铁铸造,采用箱形结构,壁厚多筋,截面形状为矩形,因而具有良好的刚性和抗弯性。床身、横梁的导轨均采用国外直线导轨;主轴箱采用铸铁导轨;滑鞍与主轴箱导轨接触面贴附有高耐磨且低摩擦系数的环氧树脂,经精密刮研,保证了良好的运动精度。切削吸振性好。

X 轴拖动是伺服电机通过联轴器传递给床身丝杠,带动工作台在床身上前后移动,实现X 轴进给运动。

Y 轴拖动是伺服电机通过联轴器传递给滑鞍丝杠,带动滑鞍在横梁上左右移动,移动,实现Y 轴进给运动。

Z 轴拖动是伺服电机通过同步带传递给滚珠丝杠带动主轴箱在滑鞍上上下移动实现Z 轴进给。Z 轴电机带有自动抱闸功能,在断电的情况下,自动抱闸将电机轴抱紧,使之不能转动。

3 三轴电机计算

工作台拖动电机扭矩为30N·m,被移动件的质量M=10000kg,快移速度v=15m·min-1,加速时间t=0.250s,加速度a=1m·s-2,切削进给抗力FC=0m·min-1(孔加工工作台方向不受力),切削时的最大速度vmax=0.000m·min-1(孔加工工作台不移动),摩擦系数u=0.005,丝杠直径D=0.080m,丝杠导程h=0.012m,丝杠有效长度L=5m,丝杠传动效率η1=0.9,加速力Fa=M×a=10000×1=10000N,摩擦力f=umg=0.005×1000×9.8=490N,合力Fε=Fa+f=10000+490=10490N。

丝杠输出给负载的加速力矩Ta=Fε×h/2π×η=10490×0.012/2×3.14×0.9=21.939N·m

丝杠自身转动惯量Js=πρD4L/32=3.14×7850×(0.063)4×5/32=0.061kg·m-2

式中,工件的密度ρ=7850,丝杠的直径D=0.063mm,丝杠的最高转速n1=V/h=15/0.012=1250r/min,丝杠角加速度bs=n1×2×π/60×t=1250×2×3.14/60×0.25=523rad·s-2

丝杠克服自身惯量加速的加速力矩Ts=Js×bs=0.061×523=31.751N·m

减速机输出端的加速力矩T1=Ta+Ts=21.939+31.751=53.69N·m,减速比i=2,减速机效率η2=0.9,减速机输入端的加速力矩T2=T1/i×η2=53.69/2×(0.9)2=29.828N·m,电机自身转动惯量Jm=0.017kg·m-2,电机的最大转速n2=n1×i=1250×2=2500r/min,电机角加速度bm=bs×i=523.333×2=1046.667rad·s-2

电机克服自身惯量加速的力矩Tm=Jm×bm=0.017×1046.667=17.793N·m;电机在加速时总的输出最大力矩Tm1=T2+Tm=47.621N·m

因此,对数控机床而言,快速空载启动力矩一般符合Mmax=λMr。Mr为马达额定转矩,λ 为瞬间过载指数,对交流伺服电机而言,λ=1.5~2,前面计算所得的47.621/25=1.88<2,可见,启动是完全在安全系数范围之内的。

另外,关于主轴箱进给电机的选择,以及滑鞍(Y 坐标)拖动电机的选择与计算工作台拖动电机的方法完全一致。

4 结 语

该机床样机试制完成后,经鉴定各项技术指标和精度符合设计要求,经鉴定后现已投入批量生产,并进行了规格的扩大和系列化设计。