DXC-500型大修列车换枕实践

2013-12-31鲍升强罗涛

■ 鲍升强 罗涛

为提升我国制造企业的设计研发和生产能力,满足我国既有铁路提速对铁路线路维护的需要,根据铁道部统一规划部署,武汉铁路局向襄樊金鹰轨道车辆厂(简称襄樊金鹰)采购了我国首台DXC-500型大修列车。该车是襄樊金鹰和Harsco Track Technologies ,Harsco Co rpo ration(简称HTT)在对HTT既有TRT909型大修列车进行联合优化设计的、符合我国铁路线路需求的新车型,具有在营业线上机械换轨换枕综合作业的功能。武汉大型养路机械运用检修段作为第一个接收该车型的单位,通过参与现场安装、调试、试生产到规模化生产,目前已经基本掌握DXC-500型大修列车的换枕施工工艺,并通过优化设备性能,实现了大修列车规模化上线生产能力,扭转了武汉铁路局既有线路换枕作业单一人工模式,解放了生产力,适应了机械化生产发展需要。

1 工作原理及技术参数

DXC-500型大修列车可同时进行更换钢轨和轨枕作业,也可以单独更换钢轨或轨枕,同时,也可拆除扣件、旧轨,直接回收旧轨枕于平板车上,并可以同步平整道床、铺设新钢轨(含无缝线路、普通线路)和新轨枕。整车由龙门吊、轨枕运输车、扣件车、作业车、动力车、材料车等部分组成。机器控制部分由3个系统组成:液压驱动系统、电气辅助控制系统和空气驱动制动系统。作业装置可分为扣件拆卸部位、扣件回收装置、轨枕输送装置、收枕机构、铺轨机构等部分。DXC-500型大修列车采用“Jup ite r 2000”控制系统。主计算机位于主司机室内,可通过各终端节点与大修列车上各传感器、开关和阀件建立连接,形成基于CAN协议的网络,使大型养路机械施工作业效率高、作业质量好,达到手工和半机械化作业所不能达到的效果。DXC-500型大修列车还具有正常运行、调车作业、施工作业3种运行速度,其中最大联挂运行速度为100 km/h,最大自行速度为5 km/h,最大作业运行速度为1.1 km/h;允许的最小线路运行半径为180 m,最小作业曲线半径为250 m,作业允许最大超高为150 mm、最大坡度为26‰。铺设新轨枕的轨枕间距可以自动控制,调节范围在500~750 mm。适合工作温度范围为-10~+50 ℃,照明装置配备齐全,可全天候作业。

2 换枕作业关键技术改进

大修列车自接车组装到规模化上线生产,历时一年半,是一个从无到有的艰难消化过程,期间经历了3个阶段的试验和试生产,每个阶段重点不同,但主要围绕如何通过设备性能、施工组织、人员配置等方面的优化和改进,提高设备生产效率。

2.1 设备改造及性能优化

第一阶段:襄北基地接车调试阶段。主要工作是作业车调试和职工操作培训。期间向襄樊金鹰提出64条改进意见。对设备重点做了下面几项改造。

(1)龙门吊框架改造。最初试验阶段,新枕连续出现卡枕,不能保证换枕的连续性。经分析原因并现场测量发现,龙门吊框架歪斜,龙门吊放在新枕输送带上的新枕往一边偏斜,轨枕在顺新枕输送带下送过程中卡在并不连续的压枕机构上。及时向厂家提出这一问题,并配合厂家对龙门吊框架进行了校正。

(2)新枕铺设机构改造。对新枕铺设压枕机构连接部位进行改造,使新枕卡枕机率大大降低,减少了卡枕处理时间,有效换枕时间得到相应增加。

(3)切轨作业空间改造。大修列车换枕施工的特点决定了在切出时必须二次切轨才能使钢轨完全落槽,在切轨地点和切轨空间的选择上,主司机室下方是最合适的地点,但主司机室下方没有足够的空间作切轨操作。为解决这一问题,向厂家提出将胶垫盒向动力间方向挪动50 cm安装,并取消座椅,腾出切轨空间,使大修列车二次切轨具备可操作性。

通过改造,大修列车从无法作业到可实现基本的换枕功能。

第二阶段:鸡杨线试车阶段。本阶段的目的是检验第一阶段大修列车改造后的使用情况和操作人员现场操作能力,主要测试大修列车在小半径曲线和大坡道线路上的换枕能力。对设备重点做了下面几项改造。

(1)曲线作业功能改造。在第一个换枕施工点,线路曲线半径400 m,大修列车施工险些脱轨,主要原因是大修列车未能实现曲线复制,整条曲线向下股最大偏移量达140 mm,下股无扣件限位,5 m范围内形成“S”弯,钢轨无法落槽,连续压坏7根轨枕的螺纹道钉,轨距增大,造成脱轨险情。通过计算,重新定位作业小车横移油缸位置,实现了大修列车曲线复制功能,大修列车才具备曲线换枕功能。

(2)走行履带改造。小曲线半径试验结束后,整条走行履带基本都已压变形,大部分链节已经出现裂纹、断裂现象。厂家更换一次履带,增加了链节材料强度,材料韧性降低,每个施工点结束后,保养时都发现有链节断裂现象,必须更换。通过第三次更换履带,在履带链节材料的强度和韧性都得到保证的情况下,暂时还未发现履带断裂现象。但现在使用的履带在多次施工后,链节有一定变形,拆卸检查非常困难。

(3)旧枕输送装置改造。试验中发现OT1与上方横向支撑梁之间间隙过小,旧枕通过时经常卡枕。车间提出建议上移支撑梁位置,增加旧枕通过空间,后经厂家检算,方案可行,提高支撑梁安装位置。

(4)旧枕拾取机构改造。鸡杨线试验期间,由于磁性滚筒皮带跑偏、摆动皮带机卡扣件,旧扣件无法实现自动回收。车间配合厂家调平皮带,并改造摆动皮带机,实现旧扣件自动回收功能,节省了线下劳力使用。

(5)牵引动力升级。鸡杨线施工最大坡度15.4‰,进返区间动力为4台轨道车,动力明显不足,为使以后施工能正常进行,车间建议必须租用内燃机车作为牵引动力。

通过努力,大修列车终于在鸡杨线实现180 m in换枕110 m并正点开通。

第三阶段:襄渝线试生产阶段。主要检验大修列车在正线隧道、桥梁的换枕能力。对设备重点做了下面几项改造。

(1)动力犁结构改造。动力犁上端空间原来没有封闭,在正线石砟量大的情况下,大量石砟流入动力犁中间,必然挤坏推砟器油缸,施工无法进行。后经车间建议,厂家将动力犁上端封闭,问题得到解决。

(2)龙门吊夹钳改造。大修列车一直没有尝试过更换桥枕,在襄渝线第一次试验换桥枕时,发现龙门吊夹钳框架与桥枕护轨螺栓干涉,通过改造龙门吊夹钳,实现大修列车更换桥枕功能。

(3)钢轨连接夹板改造。大修列车切入过程中有连接钢轨夹板这一步骤,使用普通夹板需要十多分钟才能连接好,后经车间研究,根据现场钢轨连接夹角设计了折叠夹板,使用折叠夹板后,这一步骤只需1~2 m in就可完成,使夹板连接时间节省约10 m in。

2.2 施工组织关键点流程优化

2.2.1 切入拢口作业组织优化

由于大修列车换枕过程中钢轨会向前串动10~15 cm,因此,切入口需配轨恢复线路。优化后的作业流程为:大修列车驶离切入拢口,切入拢口组安装特制短轨头,安装紧固夹板扣件组安装扣件—封砟组封砟—捣固车进入作业断面进行捣固—切入拢口组打开夹板,进行配轨作业。此流程保证了在大作业量情况下整个施工各断面保持连续顺畅,有助于把握时间节点,为扣件组、封砟组增加了20 m in作业时间,提高了整个施工流程的作业效率(见图1)。

2.2.2 换枕作业组织优化

换枕过程扣件车下内燃扳手无法正常拆卸小螺帽扣件,襄渝线施工初期,小螺帽问题平均单点占用10 m in左右的作业时间。为提高作业效率,后期雇佣大量劳动力对每个扣件进行预松,对小螺帽进行更换,此方法解决了小螺帽影响作业效率的问题,却增加了施工成本,京九线施工中针对0号扣件进行重点预松,其余扣件在慢行45 km/h拆卸扣件时进行处理,减少了大量劳动力。

施工初期在慢行45 km/h时扣件拆卸采用隔2留1方式,点内隔8留1。此方式在运行区间较长时尚可,如遇到运行区间短,作业车需在作业区间外等待扣件拆卸到位,影响了作业效率。后期施工点内拆卸扣件采用隔5留1方式,减少了点内大修列车进入前的作业量。以300组扣件为例,原有方式大修列车进入前需拆卸60组,采用现有方式只需拆卸40组,如大修列车进入后扣件仍未拆卸完毕,立即停止作业,快速向前推进,越过对位里程后,所有人员机具下道避车,等机车驶离后再继续作业。未完成的部分地段由扣件车下人员完成。

2.2.3 切出拢口作业组织优化

鸡杨线施工时,按美方提供的作业流程组织施工,切入口线路两侧需准备2条长6 m、宽0.6 m、深0.6 m的沟槽用来储存扒链扒出的道砟,此流程作业繁琐,且在隧道、桥梁上无法实施。为增加净作业时间,切出口改用短轨枕支垫,此方式大修列车无需后退,消除了安全隐患,切出时间压缩至30 m in,为换枕作业提供了更加充裕的时间。以往施工切出口在封锁点内大修列车到达前提前切割,此作业方式暴露出弊端:(1)受设备稳定性影响,无法准确确定当日换枕长度,导致每日施工计划较保守;(2)大修列车遇到紧急切出时必须重新开口,增加了接头数量及作业成本。后期在300 m后每50 m开挖一个切出基坑,切出作业改在扣件车下作业,应用此作业方式后,京九线集中修过程中未浪费一个切口,降低了施工成本。流程优化前后时间节点对比见图2。

由图2可以看出,流程优化后共节约41 m in,以每分钟更换8根轨枕计算,共可增加更换328根,即196.8 m,大大提高了作业效率。

2.3 大修列车人员配置优化

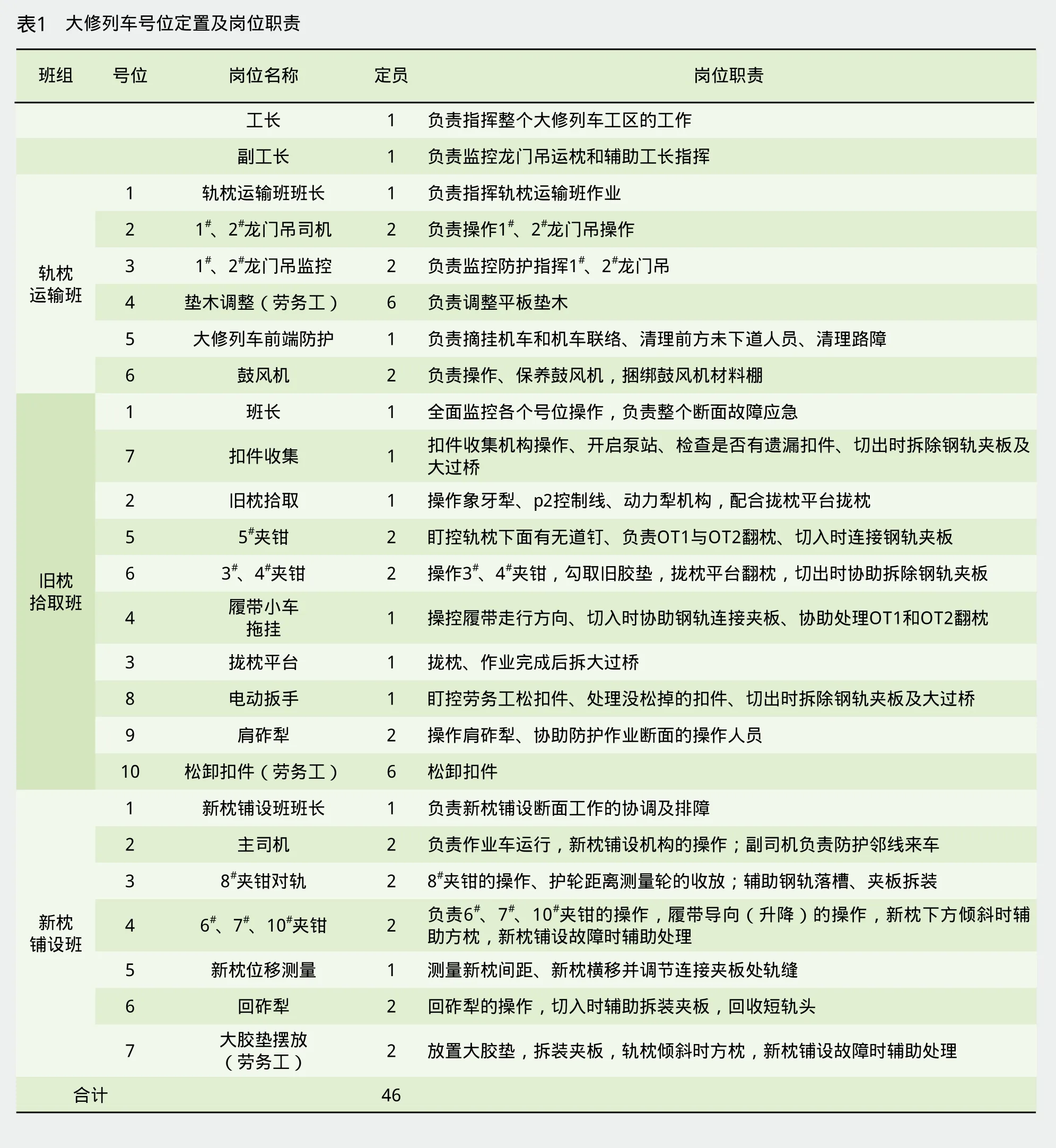

大修列车号位定置及岗位职责见表1。

3 施工节点及作业效率分析

施工的最终结果反映在时间节点上,通过对鸡杨线、襄渝线及京九线施工节点进行梳理,整理出一系列的时间节点(见表2)。

对以上时间节点对比分析,可以用一个公式估算对封锁时间的要求:

t=[ S/V机车+T1+(L-42)/ V+T2+T3]×K (K<1) , (1)

表1 大修列车号位定置及岗位职责班组 号位 岗位名称 定员 岗位职责工长 1 负责指挥整个大修列车工区的工作副工长 1 负责监控龙门吊运枕和辅助工长指挥1 轨枕运输班班长 1 负责指挥轨枕运输班作业2 1#、2#龙门吊司机 2 负责操作1#、2#龙门吊操作轨枕3 1#、2#龙门吊监控 2 负责监控防护指挥1#、2#龙门吊运输班4 垫木调整(劳务工) 6 负责调整平板垫木5 大修列车前端防护 1 负责摘挂机车和机车联络、清理前方未下道人员、清理路障6鼓风机 2 负责操作、保养鼓风机,捆绑鼓风机材料棚1班长 1 全面监控各个号位操作,负责整个断面故障应急7扣件收集 1 扣件收集机构操作、开启泵站、检查是否有遗漏扣件、切出时拆除钢轨夹板及大过桥2旧枕拾取 1 操作象牙犁、p2控制线、动力犁机构,配合拢枕平台拢枕5 5#夹钳 2 盯控轨枕下面有无道钉、负责OT1与OT2翻枕、切入时连接钢轨夹板旧枕6 3#、4#夹钳 2 操作3#、4#夹钳,勾取旧胶垫,拢枕平台翻枕,切出时协助拆除钢轨夹板拾取班4履带小车1 操控履带走行方向、切入时协助钢轨连接夹板、协助处理OT1和OT2翻枕拖挂3拢枕平台 1 拢枕、作业完成后拆大过桥8电动扳手 1 盯控劳务工松扣件、处理没松掉的扣件、切出时拆除钢轨夹板及大过桥9肩砟犁 2 操作肩砟犁、协助防护作业断面的操作人员10 松卸扣件(劳务工) 6 松卸扣件1 新枕铺设班班长 1 负责新枕铺设断面工作的协调及排障2主司机 2 负责作业车运行,新枕铺设机构的操作;副司机负责防护邻线来车3 8#夹钳对轨 2 8#夹钳的操作、护轮距离测量轮的收放;辅助钢轨落槽、夹板拆装新枕4 6#、7#、10#夹钳 2 负助方责枕6#、,7新#、枕1铺0设#夹故钳障的时操辅作助,处履理带导向(升降)的操作,新枕下方倾斜时辅铺设班5 新枕位移测量 1 测量新枕间距、新枕横移并调节连接夹板处轨缝6回砟犁 2 回砟犁的操作,切入时辅助拆装夹板,回收短轨头7大胶垫摆放2 放置大胶垫,拆装夹板,轨枕倾斜时方枕,新枕铺设故障时辅助处理(劳务工)合计 46

式中:t为封锁时间,m in;S为封锁区间距离,m;V机车为机车在区间平均运行速度,km/h ;T1为切入时间,m in;L为换枕距离,m;V为平均换枕速度,km/h;T2为大型养路机械切出时间,m in;T3为线路恢复时间,m in;K为考虑不确定因素和大型养路机械故障停车频率而拟定的一个安全系数。根据武汉铁路局实际情况,两站之间距离基本都在20 km左右,因此取S=20 km、V机车=60 km/h(1 km/m in)、T1=20 m in、T2=30 m in、T3=30 m in、V=4.8 m/m in(8根枕/m in),K拟定为1.1。可以代入各参数并绘出对应曲线,封锁时间与换枕距离对比见图3。

这时可以很方便地估计出需要的封锁时间,如计划400 m,则封锁时间要求约为192 m in,从图3可以方便地找出。当然也可以反过来在确定封锁时间情况下估计出能作业的里程数,从而合理制定施工计划。当只有在单位封锁时间超出180 m in时才能充分发挥大修列车的施工能力。根据运输繁忙程度,大修列车组可以采用跟踪点前最后一趟车进区间的方式,这样争取195~210 m in的封锁点,发挥大修列车良好的经济效益及对封锁时间的最基本要求。

表2 时间节点min流程 纯作序号 切入前 线路 总计 故障 业时 换枕速度/切入 作业 切出 返回 时间 间 (根·m in-1)准备 恢复鸡杨线 28.8 52.2 85.2 118.8 79.0 35.7 399.7 61.2 24.0 6.5襄渝线1 24.2 33.3 50.1 48.8 52.7 23.7 232.8 14.9 35.2 6.5襄渝线2 14.1 25.2 45.9 33.4 35.0 26.5 180.1 11.9 34.1 5.8京九线上 24.9 26.1 63.3 45.1 28.6 10.1 198.1 12.6 50.7 6.9京九线下 12.6 22.3 93.1 36.6 23.9 4.1 192.6 23.3 72.8 7.3

通过对时间节点分析,可以总结出以下经验:

(1)几乎每个施工点都有设备故障,处理设备故障浪费了大量有效换枕时间。而且每一阶段的施工都有多次因设备故障紧急切出。这说明当前困扰生产效率的最大因素是设备稳定性问题。设备稳定,公式(1)中的安全系数K也可适当降低,可实现单点400 m常态化。

(2)从现场实际情况来看,换枕速度主要取决于龙门吊的运枕速度。现在龙门吊的运枕速度最快在8根/m in左右,在余家湖测试的极限运枕速度可达到10.2根/m in。因此,提高龙门吊运枕速度是提高整个换枕效率的方法之一。

(3)京九线淮滨大桥下行进返区间时间比上行都短,主要是改变了返回方式。当换枕地段离进区间站近,离下一站远时,采用分两头返回的方式。大修列车返回下一站,维修车组恢复完线路后返回进区间站。这样节省了大修列车等待线路维修和区间运行的时间,增加了有效作业时间。

(4)第一次襄渝线试生产第2个施工点以后的切入切出时间明显变短,主要是施工流程中切入口改用短轨枕头支垫的方式,切入切出共节省约35 m in,使有效换枕时间大幅增加,单点换枕效率大大提高。

4 大修列车换枕作业效果及建议

截至2012年9月,大修列车已在武汉铁路局管内多条营业线上完成14.17 km换枕任务。通过在隧道、桥梁、单线别、双线别等不同作业环境条件下的检验,大修列车已具备上道作业的生产能力,并在京九线180 m in封锁点内连续突破单点换枕300 m、400 m、500 m的生产任务。但是,由于设备故障高频发生而导致的施工延点还未能完全杜绝,要真正发挥大修列车的生产力,还需从以下方面继续改进:

(1)完善管理体系,明晰大修列车各项作业标准;

(2)健全应急机制,提升大修列车故障应急处置能力;

(3)优化施工流程,减少辅助作业时间,尽可能增加纯作业时间;

(4)加强职工技能培训,减少误操作,提高大修列车的应用水平;

(5)大修列车设备改造还要持续进行,使其性能更稳定,施工进度常态化;

(6)积极探索,寻找大修列车可持续发展的道路。