多层纳米微结构的制备与陷光机理研究*

2013-12-30沈鸿烈吕红杰岳之浩

王 威,沈鸿烈,2* ,吕红杰,岳之浩

(1.南京航空航天大学材料科学与技术学院,南京210016;2.南京航空航天大学纳米智能材料器件教育部重点实验室,南京210016)

近年来,为了提高单晶硅太阳电池的转化效率,从降低硅片表面反射率入手,出现了各种表面织构化的研究[1]。在工业中一直采用碱腐蚀制备金字塔结构来降低硅片表面的反射率[2],然而,单晶硅片金字塔结构在400 nm~1 000 nm范围内理论最小反射率为10.49%[3],这远远不能满足提高太阳电池转化效率的效果。

最近,多孔硅技术被用于制备低反射率的太阳电池[4-7]。目前,制备多孔硅方法有电化学腐蚀法(也叫阳极氧化法)[8],金属离子辅助化学腐蚀法[9],飞秒脉冲激光法[10],反应离子刻蚀(RIE)[11]等。西南大学物理科学与技术学院熊祖洪课题组[12],理论计算出多层纳米微结构的反射率在400 nm~800 nm范围内低于5.0%,并用实验验证了这一结果。浙江大学肖俊峰等人[13]先在硅片表面制备均匀的金字塔结构然后将硅片放入50℃的HF/Fe(NO3)3溶液中继续反应,制备了多孔-金字塔结构,在400 nm~900 nm范围内最低反射率为4.3%。本文采用电化学方法制备多层纳米微结构,在400 nm~800 nm可见光范围内,反射率仅为3.4%,而在200 nm~2 000 nm长波长范围内,反射率也只有5.8%。同时还研究了腐蚀电流和腐蚀时间对表面反射特性的影响,发现腐蚀电流越大,腐蚀时间越长,微结构中的孔径越大,孔隙率越高,反射率也越低。

1 实验

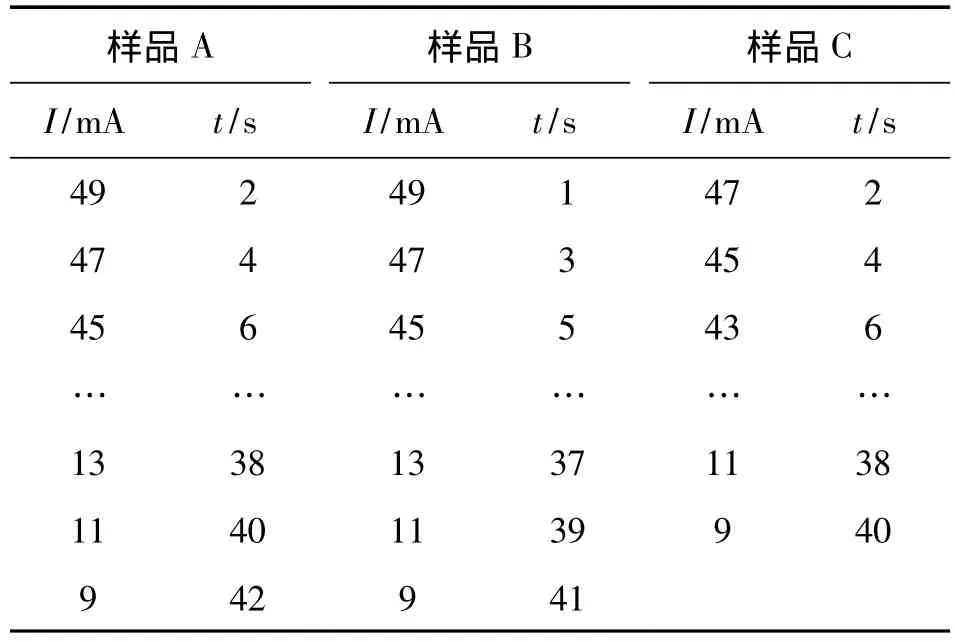

本实验采用200 μm厚的p型(100)单晶硅片,方块电阻为 120 Ω/□ ~140 Ω/□,大小为 2 cm×2 cm。用丙酮、乙醇和超纯水先后对硅片进行超声清洗各10 min,以去除硅片表面的油污。然后将硅片置于85℃、25%(质量分数)的NaOH水溶液中进行腐蚀10 min以去除硅片表面损伤层。最后将清洗好的硅片放到反应釜中,其中腐蚀液配比是HF(40%)∶CH3CH2OH(无水)∶H2O(超纯)=10 mL ∶10 mL ∶15 mL,进行电化学腐蚀,腐蚀电流与腐蚀时间如表1所示,腐蚀电流逐渐减小,每步递减2 mA,而腐蚀时间逐渐延长,每步递增2 s。由表1可见,样品A的第1层的腐蚀电流密度为12.25 mA/cm2,时间为2 s;样品B的第1层的腐蚀电流密度为12.25 mA/cm2,时间为1s;样品C的第1层的腐蚀电流密度为11.75 mA/cm2,时间为 2 s。

表1 多层纳米微结构腐蚀参数

电化学腐蚀用的电源是台湾艾德克斯生产的IT6123型高速高精度直流可编程电源。用Cary 5000型分光光度计测定硅片的反射率,采用日立S-3400N型扫描电镜观察样品表面形貌。

2 实验结果与讨论

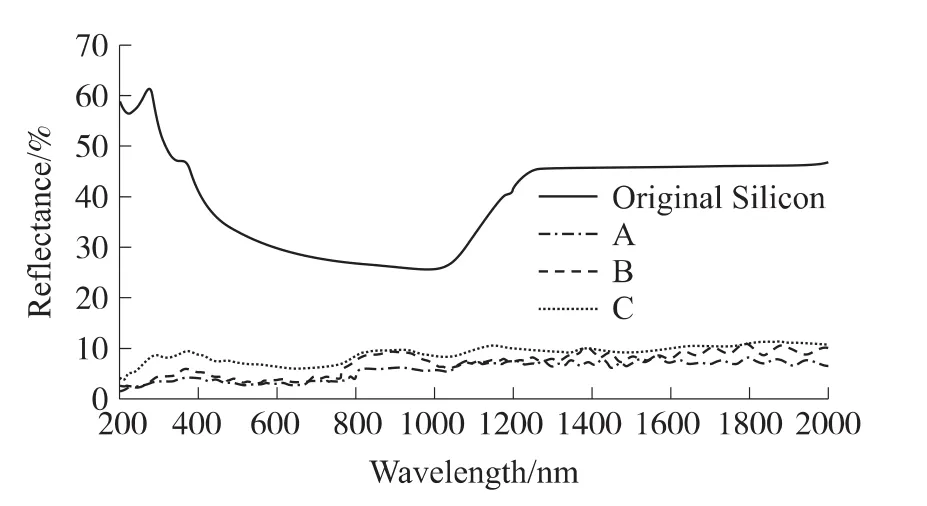

通过Cary5000紫外可见分光光度计,测得A、B、C 3种多层纳米微结构样品在200 nm~2 000 nm波长范围内的反射率曲线,如图1。从图中可以看出在200 nm~2 000 nm波长范围内,有多层纳米微结构的表面比原始硅片的表面反射率低得多。其中,样品A的反射率最低,在200 nm~2 000 nm波长范围内平均反射率仅为5.8%,样品B的平均反射率为7.1%,样品C的平均反射率最高,在200 nm~1 200 nm波长范围内也仅为9%,而裸硅在可见光范围反射率接近30%,波长大于1 200 nm时,反射率高于45%。在可见光范围,400 nm~800 nm波长范围内,样品A的平均反射率仅有3.4%,这个结果比文献[12]报道的要低很多,样品B为4.3%,样品C稍高也只有7.0%,比裸硅的反射率有很大的减小。从图1还计算得到,在200nm~2 000 nm范围内,多层纳米微结构样品A的反射率仅为5.8%,这是金字塔结构和金属辅助化学腐蚀的表面微结构所无法比拟的。

图1 3种条件下所得多层纳米微结构和原始硅片在紫外可见近红外光范围内的反射谱

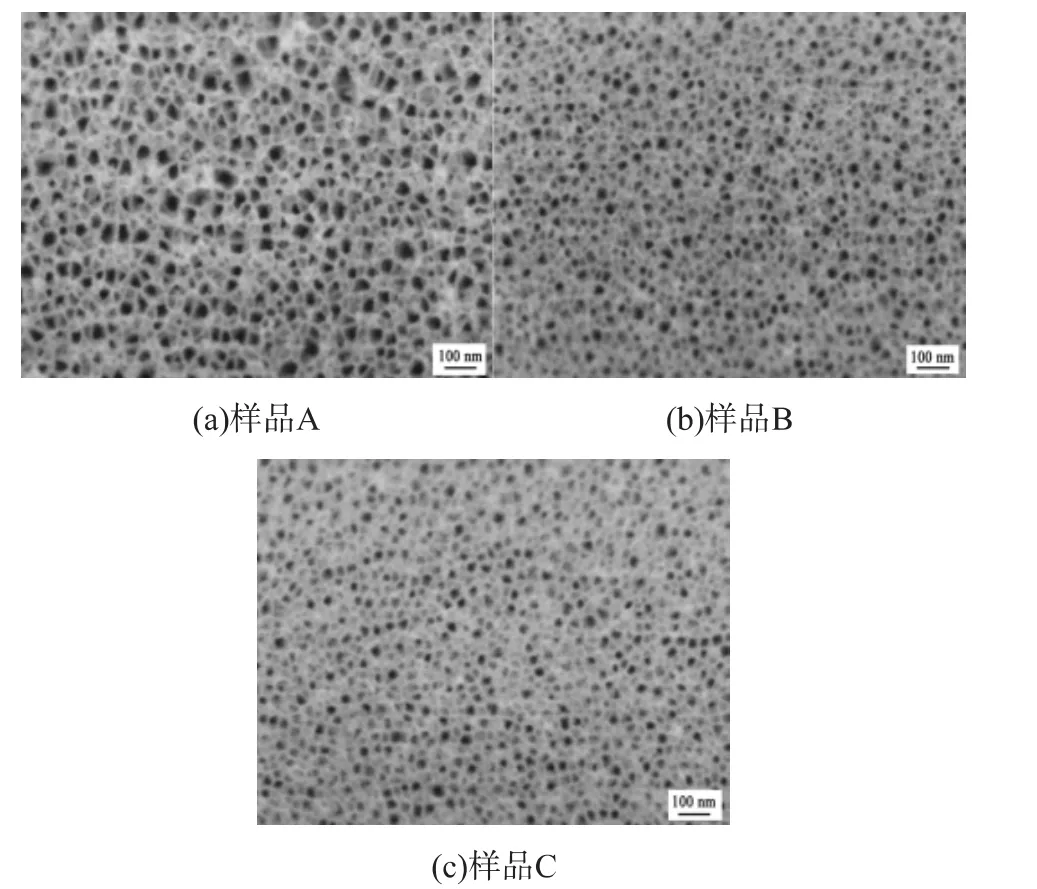

图2 不同腐蚀条件的多层纳米微结构硅表面的SEM图

图2是3种条件下所得的多层纳米微结构的扫描电镜显微图片,其中图2(a)、图2(b)和图2(c分别代表了样品A、样品B和样品C的表面微观形貌,我们可以看到样品A表面纳米孔径和孔隙率都大于后面两者。微观孔洞根据其孔径的大小可以将其分为3种类型:大孔、介孔和纳米孔,介孔的孔径尺寸一般在10 nm~500 nm之间,孔隙率是微观孔洞结构的一个重要参数,它决定着多孔材料的许多相关性质[14]。孔隙率指的是孔隙体积占被腐蚀处总体积的百分数。由图2可知,3种样品表面的孔径都在20 nm~30 nm,均属于介孔的范畴。相对于样品A,样品B的腐蚀时间短,样品B的孔径还没有达到该腐蚀电流密度下所能得到的最大孔径,因而孔隙率比样品A的低,这也就导致样品A的反射率要低于样品B的反射率;而样品C相对于样品A来说,其每一层的腐蚀电流都比样品A低,所得孔径比样品A的孔洞直径更小,样品C表面甚至有些区域没有腐蚀出小孔,因此,其孔隙率比样品A低得多,导致样品C的反射率比样品A和样品B更高。综上所述,多层纳米微结构的孔径大小和孔隙率是由腐蚀电流和腐蚀时间共同决定的,腐蚀电流越大,腐蚀时间越长,介孔硅的孔径越大,孔隙率越高。结合样品的反射率可以得出,孔径在一定范围内,孔隙率越高,样品的反射率就越低。

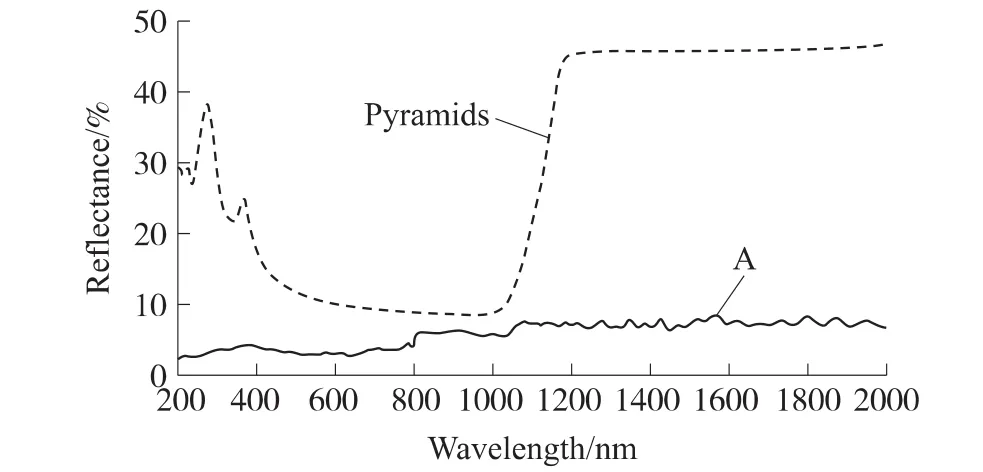

图3给出了多层纳米微结构样品A与金字塔绒面表面反射率对比图,由图可以看到,在可见光波段,多层纳米微结构表面的反射率远低于金字塔绒面的反射率,在400 nm~1 000 nm的可见至近红外光波段,多层纳米微结构表面的反射率仅为4.2%,而金字塔绒面的反射率为10.54%,可知多层纳米微结构的减反射能力更强。值得指出的是,多层纳米微结构在200 nm~2 000 nm整个波段范围内,减反射效果都很好,而金字塔绒面只是在400 nm~1 000 nm波段范围内,其反射率比裸硅的反射率低,但在紫外和红外波段,反射率均有明显上升。在1 200 nm~2 000 nm的红外波段,金字塔的反射率高达46%,而多层纳米微结构样品A的反射率只有7.3%。

图3 多层纳米微结构反射率与金字塔绒面反射率对比图

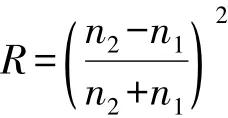

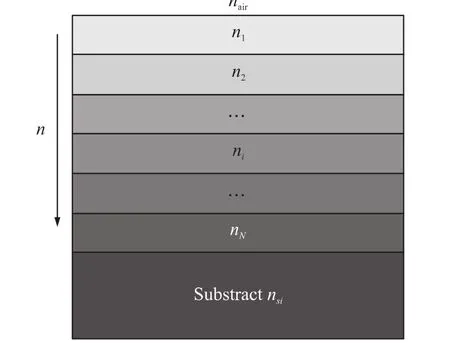

对于多层纳米微结构在紫外和红外波段均有低反射率的现象,我们认为由它特殊的结构所导致的。如图4所示,多层纳米微结构的等效折射率在逐渐增加,其中nair代表空气的折射率,nSi代表硅衬底的折射率,ni表示从空气到衬底第i层的等效折射率(即该层残留的Si材料和空隙中空气的折射率等效值),满足nair<n1<n2<…ni<…<nN<nSi(nair=1,nSi=3.5,N是总层数)。每层纳米微结构的厚度可由腐蚀速率和腐蚀电流密度间接的算出来[15]。由于腐蚀电流密度越大该层纳米微结构的孔隙率越大而该层的等效折射率又与孔隙率成反比,所以多层纳米微结构的折射率与腐蚀电流密度大小成反比因此实验中通过控制腐蚀电流密度,就可以制备不同折射率的多层纳米微结构。根据物体表面反射率与折射率间的关系即菲涅尔公式:

图4 多层纳米微结构的等效折射率示意图

可知,相邻两种介质的折射率相差越小,反射率就越低。对于没有绒面的初始硅片,光线由空气之间进入硅片,折射率由nair=1突变为nSi=3.5,可得到表面反射率R>30%。而对于折射率渐变的多层多孔硅结构,由于腐蚀电流密度由大逐渐变小,每一层的纳米微结构的孔隙率逐渐减小,所以各层微结构可以看做是折射率逐渐增大的等效介质膜,由于相邻两层光程非常小,反射光的相位不相等从而形成光的干涉相消,光都被多孔硅所吸收,大大降低光的反射。由于相邻两层的折射率相差很小,即|n2-n1|很小,导致R很小。根据光学理论可知,当波长为λ0的入射光垂直入射时,如果薄膜层的光学厚度nd=λ0/4时(d为几何厚度),薄膜层的反射率Rλ0=0,在一定的波长条件下,薄膜的光学厚度偏离最佳反射率条件时,都将使反射率偏离其最小反射率值。本研究中多层纳米微结构具有几十层,就可能使得每一层的光学厚度接近不同波长的四分之一,因此它的减反射的波长范围很宽,从而在近红外和近紫外波段极大地降低了硅片表面的反射率,这就大大增加了太阳电池在紫外光和红外光波段的响应,对提高太阳电池转换效率有良好的应用价值,同时这种具有多层纳米微结构的硅片因其拥有优良的减反射特性,使得其可用于红外探测、光电子以及平板显示器领域。

3 结论

(1)用电化学腐蚀方法成功制备了可见光波长范围内的反射率为3.4%的多层纳米微结构;

(2)腐蚀电流密度增大和腐蚀时间延长时,多层纳米微结构的孔隙率增大,对应的反射率减小;

(3)多层纳米微结构在1 200 nm~2 000 nm波段范围的反射率仅为7.3%,远低于金字塔在该波段46%的反射率;

(4)多层纳米微结构的低反射率来源于相邻层相差很小的等效折射率。

[1]Zhao J H,Wang A H,Green M A,Ferrazza F.19.8%Efficient“Honeycomb”Textured Multicrystalline and 24.4%Monocrystalline Silicon Solar Cells[J].Appl.Phys.Lett.1998,73:1991-1993.

[2]Vazsonyi E,Clercq K D,Einhaus R,et al.Improved Anisotropic Etching Process for Industrial Texturing of Silicon Solar Cells[J].Sol.Energy Mater.Sol.Cells.1999,57:179-188.

[3]吕红杰,沈鸿烈,沈洲,等.太阳电池用单晶Si表面的织构化研究[J].电子器件,2011,34:498-502.

[4]Remache L,Fourmond E,Mahdjoub A,et al.Design of Porous Silicon/PECVD SiOxAntireflection Coatings for Silicon Solar Cells[J].Materials Science and Engineering B.2011,176:45-48.

[5]Ramizy A,Hassan Z,Omar K,et al.New Optical Features to Enhance Solar Cell Performance Based on Porous Silicon Surfaces[J].Applied Surface Science,2011,257(14):6112-6117.

[6]Osorio E,Urteaga R,Acquaroli L N,et al.Optimization of Porous Silicon Multilayer as Antireflection Coatings for Solar Cells[J].Sol Energy Mater Sol Cells,2011,95:3069-3073.

[7]Thiyagu S,Devi B P,Pei Z.Fabrication of Large Area High Density,Ultra-Low Reflection Silicon Nanowire Arrays for Efficient Solar Cell Applications[J].Nano Research,2011,4(11):1136-1143.

[8]Lü H J,Shen H L,Jiang Y,et al.Porous-Pyramids Structured Silicon Surface with Low Reflectance over a Broad Band by Electrochemical Etching[J].Applied Surface Science,2012,258:5451-5454.

[9]Chartier C,Bastide S,Levy-Clement C.Metal-Assisted Chemical Etching of Silicon in HF-H2O2[J].Electrochemica Acta,2008,53:5509-5516.

[10]Her T H,Finlay R J,Wu C,et al.Microstructuring of Silicon with Femtosecond Laser Pulses[J].Applied Physics Letters,1998,73(12):1637-1675.

[11]Yoo J S,Yu G J,Yi J S.Large-Area Multicrystalline Silicon Solar Cell Fabrication Using Reactive Ion Etching(RIE)[J].Solar Energy Materials & Solar Cells,2011,95:2-6.

[12]刘光友,谭兴文,姚金才,等.电化学制备薄黑硅抗反射膜[J].物理学报,2008,57:514-518.

[13]Xiao J F,Wang L,Li X Q,et al.Reflectivity of Porous-Pyramids Structured Silicon Surface[J].Applied Surface Science,2010,257:472-475.

[14]Max B,Emil W.Principles of Optics[M].Cambridge:Cambridge University Press,1999,1-139.

[15]Moretti L,Rea I,Stefano L D,et al.Periodic Versus Aperiodic:Enhancing the Sensitivity of Porous Silicon Based Optical Sensors[J].Applied Physics Letters,2007,90(19):1112-1114.