废离子交换树脂与铁矿石混匀料共烧结特性试验研究

2013-12-26周冠文钟文琪赵浩川王天才

周冠文 钟文琪 赵浩川 王天才 刘 飞

(1东南大学能源热转换及其过程测控教育部重点实验室,南京 210096)

(2东南大学能源与环境学院,南京 210096)

(3南京钢铁股份有限公司,南京 210035)

钢铁行业以其资源和能源密集、生产规模和物流量大、工序流程长等特点,一直被公认为是危险废弃物的生产大户[1-5].废离子交换树脂是钢铁生产工艺中水处理工序产生的主要危险废弃物之一,具有比体积大、易燃、易在燃烧过程中产生大量粉尘和有害气体等特点.现阶段钢铁厂对废离子交换树脂的处理方式主要为简单焚烧,当废离子交换树脂燃烧不充分时会生成二噁英等有害物质,对环境和人类的健康影响极大.

若能利用钢铁生产中的烧结工艺,将废离子交换树脂与铁矿石按一定比例混合共烧结,不仅可使废离子交换树脂在烧结过程中产生的高温环境中(>1 200 ℃)充分燃烧,同时可利用已有的尾气处理装置吸收废离子交换树脂燃烧所产生的污染性气体,从而实现废离子交换树脂的无害化处理.

为此,作者在容量为80 kg的烧结杯实验系统中开展了废离子交换树脂与铁矿石共烧结特性的研究.通过调整铁矿石与废离子交换树脂的掺混比例,研究了废离子交换树脂的掺入对烧结过程参数(垂直烧结速度、料层透气性等)、烧结成品质量参数(烧结成品化学成分、转鼓强度、筛分指数等)及污染物排放特性的影响,为利用铁矿石烧结工艺无害化处理废离子交换树脂提供了数据和技术支撑.

1 实验材料与流程

1.1 实验材料

实验材料包括含铁原料(铁矿石、返矿)、燃料(焦粉)、溶剂(生石灰、石灰石、白云石)和废离子交换树脂.含铁原料、燃料和溶剂用于制备铁矿石混匀料.废离子交换树脂由南京钢铁股份有限公司的水处理站提供,粒径约1 mm,热值为11.025 MJ/kg,其余特性列于表1.

表1 废离子交换树脂特性参数 %

1.2 实验系统

废离子交换树脂与铁矿石共烧结特性实验系统主要由铁矿石烧结系统、烧结烟气分析系统和成品质量分析系统组成.其中核心设备为模拟烧结过程的实验装置——烧结杯,规格为φ250 mm×800 mm,容量80 kg,外部耐火砖保温层厚度为100 mm.

1.3 实验流程

实验流程如图1所示.含铁原料、溶剂和燃料按表2所示的配比混合后加水制成铁矿石混匀料,水分含量占混匀料总质量的8%.铁矿石混匀料与经空气干燥后的废离子交换树脂按一定比例混匀,混匀后平均粒径5 mm.其中,废离子交换树脂质量分数w的初始值为0.以粒径10~16 mm的烧结成品铺底料,底料厚度50 mm.实验采用液化石油气点火,点火温度为(1 100±50) ℃,点火时间为3 min,引风机压力为-14.5 kPa.点火完成后移开点火器,料层在引风机作用下自上而下完成整个烧结过程,烧结烟气经除尘、降温后进入烟气分析仪检测.烧结完成后引风机停止运行并翻转烧结杯,烧结成品进入破碎机中破碎后做粒度分布和转鼓强度检测,检测标准分别为ISO 4701—2008[6]和GB 8209—1987[7],将废离子交换树脂质量分数w增加2%,重复上述实验步骤,当转鼓强度低于65%时实验终止.采用X射线荧光光谱仪和X射线衍射仪分析烧结成品化学成分和主要黏结相成分.

图1 废离子交换树脂与铁矿石共烧结实验流程图

表2 烧结原料一次混合配比

2 结果与讨论

2.1 烧结过程参数

2.1.1 垂直烧结速度

垂直烧结速度反映了铁矿石垂直烧结的快慢程度,其值等于料层厚度h与烧结时间t的比值.烧结时间为点火开始与烧结杯出口烟气温度达到最大值的时间间隔.图2为掺入不同废离子交换树脂量的条件下垂直烧结速度的变化规律.由图2可知,随着废离子交换树脂质量分数的增加,垂直烧结速度先增大后减小,且当废离子交换树脂质量分数为2%时,垂直烧结速度最大.主要原因为:废离子交换树脂呈坚硬颗粒状,填充于料层中利于保持较好的透气性,此外废离子交换树脂挥发分含量较高且易燃,这些条件均可加快垂直烧结速度.但随着废离子交换树脂含量增加,由于废离子交换树脂挥发分高,燃烧速度很快,显著地消耗了系统中的氧气,不利于后续焦炭颗粒的燃烧,从而引起垂直烧结速度降低.

图2 垂直烧结速度随掺入废离子交换树脂量的变化

2.1.2 料层透气性

沃伊斯公式表明,当通过料层的风量、抽风面积和料层高度一定时,可由烧结负压计算料层的透气性指数[8-9].图3为掺入不同废离子交换树脂量的条件下,烧结过程料层平均透气性指数的变化规律.由图3可知,随着废离子交换树脂质量分数的增加,透气性指数总体呈上升趋势,表明废离子交换树脂含量的增加有助于提高料层的透气性.

图3 料层透气性指数随掺入废离子交换树脂量的变化

2.2 烧结成品质量参数

2.2.1 碱度

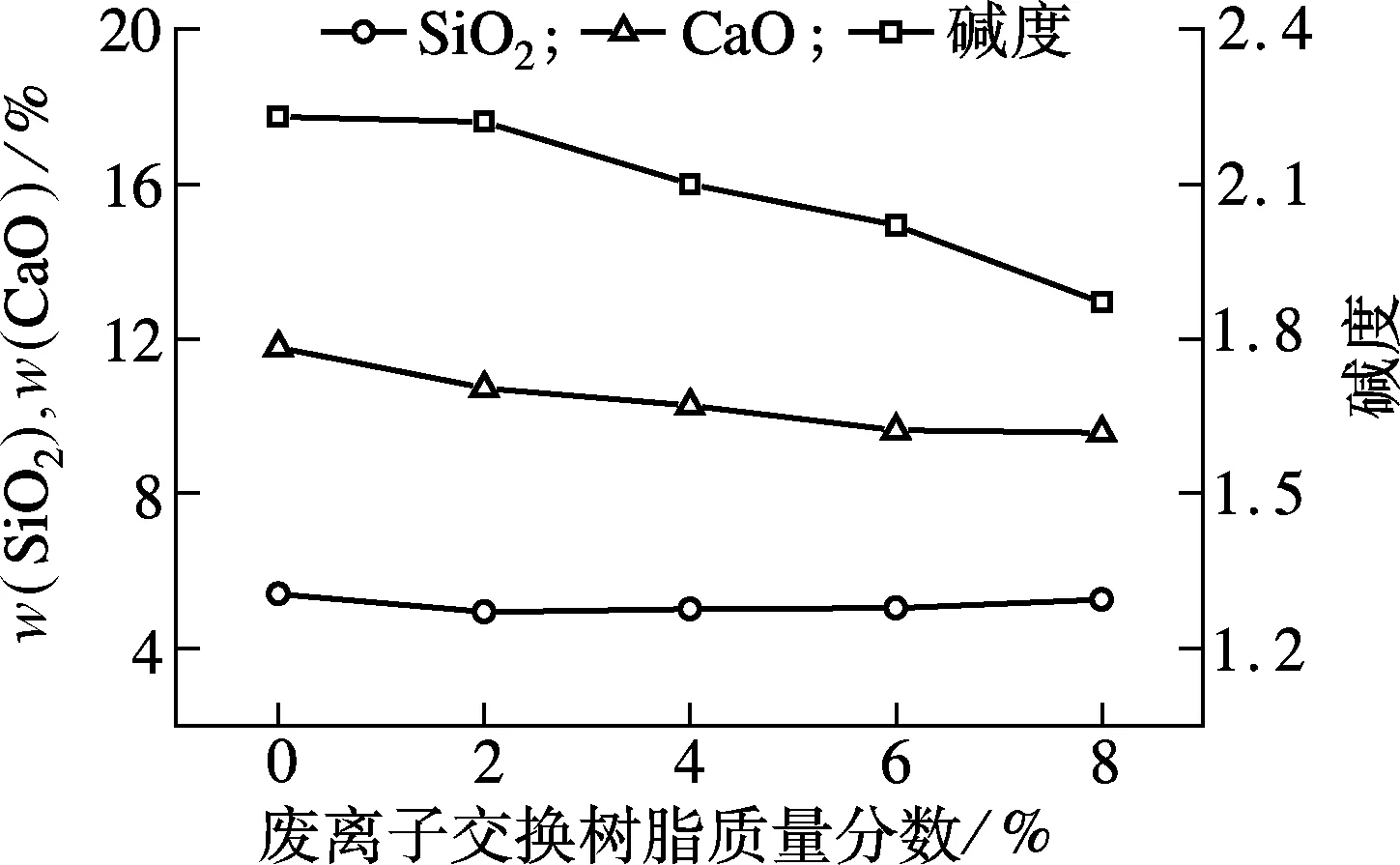

图4为烧结成品中CaO和SiO2含量及二元碱度R(烧结成品中CaO与SiO2的含量比值)的变化规律.由图4可知,实验所得烧结成品二元碱度大于1.8,属于高碱度烧结成品;随着废离子交换树脂质量分数的增加,烧结成品中CaO含量降低,而SiO2含量基本不变,从而导致烧结成品二元碱度随之降低.

图4 烧结成品CaO和SiO2含量及二元碱度随掺入废离子交换树脂量的变化

2.2.2 化学成分

烧结成品中铁含量(TFe)和FeO含量变化如图5所示.由图可知,随着废离子交换树脂质量分数的增加,烧结成品中TFe含量始终稳定在56%~57%之间,FeO含量略有波动,但变化范围不大,处于7.88%~8.73%之间.

图5 烧结成品中TFe和FeO含量随掺入废离子交换树脂量的变化

图6为烧结成品中含硫率的变化.硫是对钢铁质量影响极大的有害元素,冶金行业标准YB/T 421—2005[10]规定,碱度为1.5~2.5的烧结成品含硫率不应高于0.08%.由图6可知,随着废离子交换树脂质量分数的增加,烧结成品含硫率增大,但均未超出冶金行业标准.含硫率的增加是由于:一方面,废离子交换树脂中含有较多的硫元素,与铁矿石掺混后增加了料层含硫量;另一方面,废离子交换树脂中可燃成分含量远高于烧结成品,随着废离子交换树脂质量分数的增加,通过烧结料层的氧气大部分被废离子交换树脂消耗,减弱了烧结料层的氧化气氛,增强了还原气氛,同时废离子交换树脂的燃烧提高了料层温度,使烧结料层液相增加,这些条件均不利于硫化物的氧化和脱除[11].

图6 烧结成品含硫率随掺入废离子交换树脂量的变化

2.2.3 转鼓强度

图7为掺入不同废离子交换树脂量的条件下,烧结成品转鼓强度变化规律.冶金行业标准YB/T 421—2005[10]规定,碱度为1.5~2.5的烧结成品转鼓强度应大于65%.由图7可知,随着废离子交换树脂质量分数的增加,烧结成品转鼓强度有所降低;当废离子交换树脂质量分数为8%时,转鼓强度为63.8%,不符合冶金行业标准.

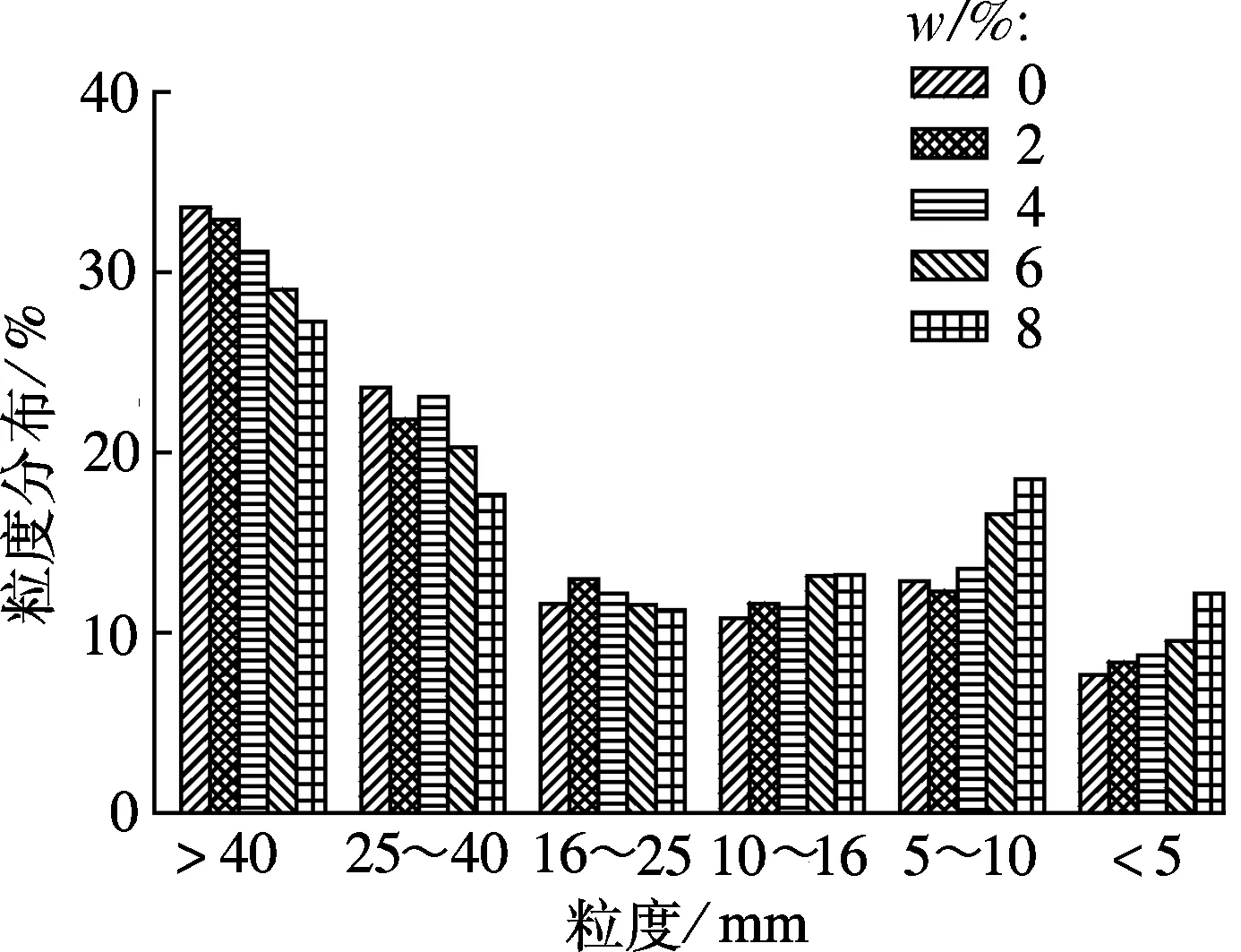

2.2.4 粒度分布与筛分指数

筛分指数表示烧结成品中粒度小于5 mm的烧结成品的质量分数.冶金行业标准YB/T 421—2005[10]规定,碱度为1.5~2.5的烧结成品筛分指数应小于9%.图8为掺入不同废离子交换树脂量的条件下烧结成品粒度分布规律.由图可知,随着废离子交换树脂质量分数的增加,筛分指数由7.66%增加至12.17%.当废离子交换树脂质量分数为6%和8%时,筛分指数分别为9.51和12.17,不符合冶金行业标准.

图8 烧结成品粒径分布随掺入废离子交换树脂量的变化

2.2.5 黏结相成分

图9为XRD衍射分析结果所得的烧结成品中铁酸钙体系、赤铁矿、磁铁矿和硅酸铁镁体系所占的质量分数.高碱度烧结成品中,铁酸钙为主要黏结相,大部分以复合铁酸钙的形式存在,对提高烧结成品的强度及还原性起重要作用[12-14].

图9 黏结相成分随掺入废离子交换树脂量的变化

由图9可知,随着废离子交换树脂质量分数的增加,烧结成品中铁酸钙含量由38.7%降至18.5%,取而代之的是强度和还原性相对较弱的磁铁矿及其他成分.铁酸钙含量降低的主要原因是:一方面,随着废离子交换树脂质量分数的增加,料层中Ca元素含量降低,减少了反应物含量,从而抑制了铁酸钙的形成;另一方面,烧结升温过程中,赤铁矿和溶剂在低于1 180 ℃时会首先生成强度较高的针状铁酸钙,随着温度的升高,晶体尺寸会增大,晶体形状由针状向不规则形状转变,当温度进一步升高时,铁酸钙转变为磁铁矿和硅酸盐熔体[15].如2.2.2节中所述,废离子交换树脂含量的增加导致了料层温度升高,还原性气氛增强,这不仅抑制了磁铁矿被氧化为赤铁矿,同时影响了铁酸钙的形成,导致生成的烧结成品成分以强度较低的磁铁矿及其他硅酸盐熔体为主[16].

2.3 污染物排放特性

采用MGA5移动式红外烟气分析仪对SO2,NOx及CO2排放状况进行实时监测,获得了不同实验条件下3种污染物的平均排放浓度,如图10所示.由图可知,随着废离子交换树脂质量分数的增加,SO2的平均排放浓度由64.6 mg/m3增加至76.0 mg/m3.其变化原因与化学成分中烧结成品含硫率变化原因一致.随着废离子交换树脂质量分数的增加,NOx的平均排放浓度由176.5 mg/m3减少至161.4 mg/m3.这是因为:一方面,废离子交换树脂中N元素含量较少,与铁矿石共烧时所生成的NOx也较少;另一方面,废离子交换树脂的掺入增强了料层的还原气氛,一定程度上也抑制了燃料型NOx的生成[17].所以,随着废离子交换树脂含量的增加,NOx的平均排放浓度呈减小趋势.随着废离子交换树脂质量分数的增加,CO2的平均排放浓度由71.321 g/m3增加至78.179 g/m3.这是因为:一方面,废离子交换树脂中可产生CO2的物质(挥发分和固定碳)含量高于铁矿石混匀料(燃料和石灰石);另一方面,废离子交换树脂含量的增加有助于提高料层透气性和烧结温度,使铁矿石混匀料及废离子交换树脂中的可燃成分充分燃烧.

图10 SO2, NOx及CO2平均排放浓度随掺入废离子交换树脂量的变化

3 结论

1) 随着废离子交换树脂含量的增加,料层透气性增强,垂直烧结速度先增大后减小,当掺入废离子交换树脂为2%时,垂直烧结速度为最大.

2) 废离子交换树脂含量的增加使烧结成品含硫率增大,二元碱度及转鼓强度减小,筛分指数增大,对烧结成品中TFe及FeO含量影响较小.

3) 随着废离子交换树脂含量的增加,SO2和CO2平均排放浓度均增大,而NOx平均排放浓度减小.

)

[1] Xia X H,Huang G L, Chen G Q, et al. Energy security,efficiency and carbon emission of Chinese industry[J].EnergyPolicy, 2011,39(6): 3520-3528.

[2] Zhang B, Chen G Q, Xia X H, et al. Environmental emissions by Chinese industry: energy-based unifying assessment[J].EnergyPolicy, 2012,45: 490-501.

[3] Fan X H, Li Y, Chen X L. Prediction of iron ore sintering characters on the basis of regression analysis and artificial neural network[J].EnergyProcedia, 2012,16: 769-776.

[4] Sheng Y, Song L. Reestimation of firms’ total factor productivity in China’s iron and steel industry[J].ChinaEconomicReview, 2013,24: 177-188.

[5] Zhang H W, Hong X. An overview for the utilization of wastes from stainless steel industries[J].Resources,ConservationandRecycling, 2011,55(8): 745-754.

[6] 国际标准化组织. ISO 4701—2008铁矿石和直接还原铁——筛分法测定粒度分布[S]. 北京: 中国标准出版社,2008.

[7] 中华人民共和国冶金工业部. GB 8209—1987烧结矿和球团矿——转鼓强度的测定方法[S]. 北京: 中国标准出版社,2008.

[8] 傅菊英, 姜涛, 朱德庆. 烧结球团学 [M].长沙: 中南大学工业出版社, 2001:100-105.

[9] Li H G, Zhang J L, Pei Y D, et al. Melting characteristics of iron ore fine during sintering process[J].JournalofIronandSteelResearch,International, 2011,18(5): 11-15.

[10] 中华人民共和国国家发展和改革委员会. YB/T 421—2005 冶金标准[S]. 北京: 冶金工业出版社, 2005.

[11] 潘建, 朱德庆, 崔瑜, 等. 铁矿烧结烟气中SO2的排放规律 [J]. 中南大学学报: 自然科学版, 2011, 42(6): 1494-1500.

Pan Jian, Zhu Deqing, Cui Yu, et al. Emission rule of SO2in flue gas during sintering[J].JournalofCentralSouthUniversity:ScienceandTechnology, 2011,42(6): 1494-1500. (in Chinese)

[12] Igor T, André D. An alternative to traditional iron-ore sinter phase classification[J].MineralsEngineering, 2011,24(12): 1258-1263.

[13] Wang Y C, Zhang J L, Zhang F, et al. Formation characteristics of calcium ferrite in low silicon sinter[J].JournalofIronandSteelResearch,International, 2011,18(10): 1-7.

[14] Heish L H, Whiteman J A. Effect of oxygen on mineral formation in lime-fluxed iron ore sinter[J].ISIJInternational, 1989,29(8): 625-634.

[15] Zhou H, Zhao J P, Loo C E, et al. Numerical modeling of the iron ore sintering process[J].ISIJInternational, 2012,52(9): 1550-1558.

[16] Dawson P R. Research studies on sintering and sinter quality[J].IronmakingandSteelmaking, 1993,20(2): 137-143.

[17] Chen Y G, Guo Z C, Wang Z, et al. NOxreduction in the sintering process[J].InternationalJournalofMinerals,MetallurgyandMaterials, 2009,16(2): 143-148.