抽油机数字样机建立与关键部件数值仿真分析❋

2013-12-23王小明李智钟

王小明,朱 颖,袁 亮,吴 强,李智钟

(新疆大学 机械工程学院,新疆 乌鲁木齐 830047)

0 引言

数字样机技术是在产品设计开发中,将分散的零部件设计和分析技术揉合在一起,在计算机上建造出产品的整体模型,并针对该产品在投入使用后的各种工况进行仿真分析,预测产品的整体机能,进而改进产品设计,提高产品性能的一种新技术。

在国际上数字样机技术很早就应用到抽油机的产品设计中。国内对抽油机的的结构特点、运动特性、平衡技术、节能技术等领域开展了多方面的研究[1],但在虚拟技术上很少有人涉及,仅仅停留在模型的建立方面,运动仿真、虚拟实验和有限元分析技术的应用还限于初级阶段。为了达到节能降耗的要求,只有从抽油机结构本身下手,利用计算机建模软件,将现实中的东西虚拟化,虚实结合对其结构参数、动力性能等方面进行改善,才能从根本上解决抽油机的节能化问题。本文以调径变矩抽油机为研究对象,建立节能抽油机的数字样机,利用有限元分析软件对其各部件进行数值分析,为关键部件的结构优化设计提供依据。

1 抽油机数字样机的建立

1.1 建立抽油机三维模型

本文选择UG 软件作为抽油机三维模型建模平台。UG 不仅具有强大的实体造型、曲面造型、虚拟装配和创建工程图等设计功能,而且在设计过程中可进行有限元分析、机构运动分析、动力学分析和仿真模拟。抽油机整机采用自底向上层次化的建模方法,包含零件可视化模型、物理属性模型以及几何拓扑模型,以满足对节能抽油机的不同分析要求。首先建立所有零件的三维实体模型,其次建立各个零部件的装配模型,最后进行总装配,建立完整的抽油机装配模型[2]。

1.2 抽油机数字样机虚拟装配

游梁式调径变矩抽油机是在常规游梁式抽油机基础上演化而成,其主体部分与前置式游梁抽油机基本相同。它是从改变平衡方式入手,将曲柄平衡改为游梁平衡,通过改善动态平衡效果实现节能。抽油机主机由底座、减速箱、曲柄、平衡块、连杆、横梁、支架、驴头、悬绳器、刹车装置组成,辅机由电动机、电路控制装置组成。抽油机采用自底向上装配,先设计单个零部件,在此基础上进行装配生成总体设计。所创建的装配体将按照组件、子装配体和总装配的顺序进行排列,并利用约束条件进行逐级装配,从而形成装配模型。在整机装配时,以游梁回转中心和支架中心为基准进行装配可以有效地提高装配精度[3]。建好的抽油机数字样机如图1所示。

2 抽油机关键部件数值仿真分析

利用UG 和ANSYS之间的接口,将UG 中建立的单个零部件模型导入ANSYS中,通过网格划分、有限元求解生成系统所需要的模态中性文件。

对节能抽油机数字样机进行运动学、动力学分析,找出其运动学、动力学上的一般性规律;得到运动过程中零部件的实时受力情况,利用ANSYS进行具体的应力、应变及应力集中分析,得出运动学、动力学规律,对抽油机性能做出评价分析,对抽油机设计、使用提出建议。

图1 调径变矩游梁式抽油机的数字样机

由新疆第三机床厂调研数据得知:抽油机铰链结构在整个周期均受力,为周期性交变应力,在抽油机下死点位置,此力达到第一个波峰,抽油机运行至上死点位置时,所受载荷最大,故对其驴头部分选取上死点位置进行静力学分析。

驴头是抽油机受力的关键部件,用来将游梁前段的往复圆弧运动变成抽油杆的直线往复运动,是抽油机的主要承载部件,抽油机工作载荷全部由驴头承担,它直接承受钢丝绳传来的悬点载荷和自身重力。对辐板式驴头的分析主要集中在驴头等效应力、应变以及总变形等几个方面。

2.1 网格的划分

将UG 所绘制的驴头部分以IGMS格式导出,用ANSYS打开并划分网格,采用六面体网格,单元格尺寸为50mm,得出驴头的有限元模型,如图2所示。

图2 驴头的有限元模型

2.2 加载载荷

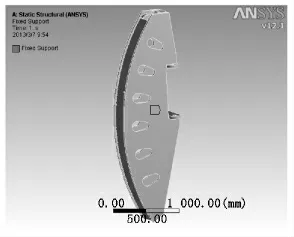

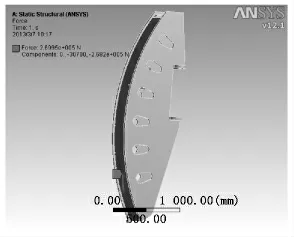

在驴头与游梁前臂连接部分施加固定载荷约束,在驴头与抽油杆接触部分施加一个向下大小为270 kN 的力,如图3和图4所示。

2.3 分析结果

分析结果如图5~图7 所示。由图5 可以看出,在驴头与游梁前臂连接点出现应力集中,最大应力达63.476 MPa;由图7可以看出,在驴头最下端变形量最大,为0.279 94mm。

图3 加载固定载荷

图4 加载切向力

图5 等效应力

图6 等效弹性应变

图7 总变形

驴头应力主要集中在最上两个铰链连接处,抽油机运行至上死点时,所受载荷最大,驴头在上支撑板的内侧开始出现裂纹[4]。裂纹逐步向上延伸,继续延伸的结果是驴头落地。

图7显示了驴头在载荷反复作用下,发生了横向变形,说明驴头的横向刚度较低[5],建议在驴头内部方型框架内加一斜撑,使其由方框型变为两个三角形,从而大大增加其稳定性,也可提高其横向刚度。

3 结论

本文以游梁式调径变矩抽油机为研究对象,将三维建模软件和有限元分析软件有机结合起来,对抽油机进行建模和有限元分析。先利用UG 三维建模软件对抽油机进行完整建模,实现虚拟数字样机的建立,然后利用ANSYS分析软件对抽油机关键部件进行数值仿真分析,为关键部件的结构优化设计提供了依据。

[1] 刘克旺,张彦廷,魏辽,等.基于虚拟样机技术的游梁式抽油机参数分析[J].石油矿场机械,2010(7):19-22.

[2] 孙文磊,王新,海几哲.虚拟样机技术在油田抽油机设计中的应用研究[C]//全国高等学校制造自动化研究会第十三届学术年会.北京:机械工业出版社,2008:1-6.

[3] 滕明燕,何连英,张东芹.虚拟装配技术在节能抽油机设计中的应用研究[J].机床与液压,2011(9):126-128.

[4] 罗仁全,张学鲁,于胜存,等.游梁式抽油机节能机理及其典型构件分析[M].东营:中国石油大学出版社,2007.

[5] 王新.虚拟样机技术在抽油机设计中的应用研究[D].乌鲁木齐:新疆大学,2006:68-69.