颤振中后刀面的阻尼效应分析❋

2013-12-23马志伟庞学慧

马志伟,庞学慧

(中北大学 机械工程与自动化学院,山西 太原 030051)

0 引言

颤振是机床结构与切削过程综合作用而产生的自激振动。颤振的发生对零件的加工精度、刀具寿命及表面光整度有着严重的影响,是制约制造业发展的重要原因之一。低速下的阻尼效应以其复杂性成为研究难点之一,该效应与切削用量、切削温度、刀具材料特性、剪切面变动等因素密切相关,建立准确的模型十分困难。Altintas[1]将其称为最具挑战性的研究课题,国外对此课题研究比较深入,国内在这方面的研究仍然比较少见。

1 颤振的线性模型

金属切削中的再生型颤振是典型的位移延时型反馈引起的动态失稳现象,作用在系统上的瞬时激振力不仅与当前振动位移有关,同时也与上一转的振动位移有关,在切削过程中导致切削系统的阻尼和刚度的改变,当系统存在产生自激振动的条件时,就会发生持续的振动。本文将对切削阻尼进行计算,以Tobias[2]及师汉民[3]的线性方程为基础来计算系统的等效阻尼。图1为颤振动力学模型,其运动学方程为:

其中:m 为刀具的等效质量;c 为机床的等效阻尼系数;k为机床的等效刚度;x 为刀具垂直于切削速度的振动位移量;F(t)为颤振引起的交变应力。

当切削厚度较小时,动态切削过程中刀具不会跳离切削表面,则瞬时交变切削力为:

其中:ks为单位切削宽度上的切削刚度;b为需要计算的切削宽度;τ为工件转一转所需的时间。

图1 颤振动力学模型

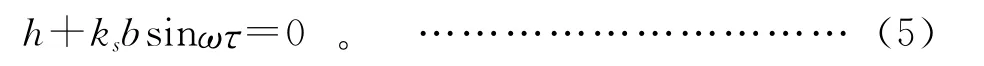

将式(3)代入式(1),并移项得:

从式(4)中可以看出动态切削过程改变了系统的阻尼与刚度,当等效阻尼为零时,系统处于临界稳定状态,其临界稳定切削宽度为:

图2 极限切削宽度

2 后刀面阻尼模型的建立

众所周知,切削刃并不是绝对锋利的。为了提高强度,刀刃都具有一定的钝圆半径,在钝圆上的不同部位可以看作拥有不同前角的前刀面,在切削过程中,钝圆上存在一点,这一点是切屑与切削表面的分离点,如图3中的点A 所示。一部分工件材料会从点A 沿着前刀面向上流出,形成切屑;而另一部分经过刀刃钝圆挤压后留在已加工表面,然后受到后刀面的摩擦挤压产生弹塑性变形。显然,已加工表面在弹性恢复中对后刀面及钝圆半径有变形抗力的作用,在动态切削过程中抗力的大小及方向与切削速度及振纹波长有关,这成为动态切削中阻尼效应的主要原因。

图3 动态切削中钝圆示意图

图3为图1中后刀面接触部分的放大图,刀具沿着振纹切入,在动态切削过程中,刀具的后角在不断地变化,导致后刀面与已切削表面的直线接触长度AB不断变化,可以认为变形抗力的大小与AB 的长度成正比。在近似计算AB 长度过程中采用如下假设:

(1)由于AB 的实际接触长度很小,A 点与B 点之间曲率变化不大,则认为AB 直线方向即为切削瞬时运动方向。

(2)假设被后刀面挤压的工件发生完全弹性变形,可恢复到被钝圆挤压前的位置。

基于以上假设建立的变形抗力方程为:

其中:P 为后刀面的变形抗力;σ为工件材料的抗压屈服能力;l为后刀面及钝圆与已切削表面的接触长度。

动态切削中刀具的工作后角是不断变化的,是名义后角与变动量之和,即:

其中:αoe为刀具的实际作用后角;α0为刀具名义后角;v0为名义切削速度。

在切削过程中假设点A 处的工作前角γoe不变,根据图3中的几何关系可得出l的长度为:

其中:R 为刀刃的钝圆半径。

根据式(8)就可以计算出变形抗力P:

只考虑动态切削分量时有:

由式(10)可知dP 表现出了阻尼的特性,将c′附加到式(4)中系统的阻尼上,使系统的等效阻尼增加,但c′是与切削速度呈反比的量,随着速度的增大阻尼效应趋于减弱,其作用在低速下较为显著,这也就较合理地解释了低速下稳定极限切削宽度较大的现象,比较符合实际加工情况。利用式(6)建立的模型,在低速切削钛合金等难加工材料时,可采取降低切速增大切削宽度的方法避免颤振,充分利用切削资源。

该机理可进一步从波长的角度分析,假设刀具振动的波形为x=Asinωt,则式(10)变形为:

从式(12)中可以看出波长越短低速阻尼效应就会越明显,因为颤振的频率总是在稍大于系统固有频率的小范围内波动,当速度较低时,波长会变短,从而增大振纹的斜率,切削表面更容易与后刀面产生接触。而速度越高时波长越长,阻尼效应趋于减弱,其低速下的阻尼效应(稳定性叶图)如图4所示。由图4可以明显看出,其低速下的切削宽度增大,修正了稳定性叶图。

图4 低速下的阻尼效应

3 总结

由后刀面与已切削表面的接触形成的阻尼效应是绘制稳定性叶图不可忽略的因素。在切削过程中当颤振发生时可尝试减小切削速度,降速带来的生产率降低可通过提高进给率或切削宽度来弥补;同时也发现,在低速下抑制颤振后角也起着很大的作用,在不降低切削速度的情况下还可以采用减小后角的方法使系统稳定切削,可以根据切削的要求不同去调整相应的参数以达成最优化的切削方案。

[1] Altintas Y,Weck M.Chatter stability of metal cutting and grinding[J].CIRP Annals,2004,53(2):619-642.

[2] Tobias S A.机床振动学[M].天津大学机械制造系,译.北京:机械工业出版社,1965.

[3] 师汉民.金属切削理论及其应用新探[M].武汉:华中科技大学出版社,2002.

[4] Tlusty J,Ismail F.Basic non-linearity in machining chatter[J].CIRP Annals:Manufacturing Technology,1981,30(1):299-304.