安塞油田提高水平井单井产能技术探索

2013-12-23罗庆梅马延风

罗庆梅,郭 亮,马延风,李 斌

(中国石油长庆油田公司第一采油厂,陕西延安716000)

安塞油田是典型的“三低”油田,定向井开发呈现单井产能低、采收率低等问题。水平井开采技术因能提高对储层的穿透度,增加井眼与油层的接触面积,达到提高单井产能的目的,近几年来得到了推广应用。安塞油田先后在长6油藏、长10油藏以及浅油层开发区完成了水平井28口。但随着开采时间的延长,部分水平井出现产能递减大、含水上升快等问题。为此,分析影响因素,探索低渗透油田水平井提高单井产能工艺技术,实现长期效益开发,显得尤为迫切。

1 安塞油田水平井概况

安塞油田自1993年成功完成第一口水平井塞平1井以来,随着钻采工艺的进步和创新,水平井开发技术逐步得到推广应用。水平井钻井工艺主要采用复合导向钻井技术、PDC 钻头+无线随钻测斜,水平井水平段长度能达到600 m 以上。完井工艺主要采用套管固井+射孔方式。水平井储层改造坚持分段压裂,通过技术不断优化,工艺由最初的“填砂+液体胶塞分段压裂”发展到以“水力喷射分段压裂”为主的分段多簇压裂工艺,并实现了一次管柱多段压裂,提高了改造效果。在超低渗油藏,水平井初期产能是同区块邻井初期产能的3倍以上。水平井全部为机采生产,根据对区块合理流压研究及单井生产曲线,优化调整抽汲参数,同时,根据不同生产阶段的主要特征配套了井下防蜡、防砂及防气工具等,保障了油井的正常生产。28 口水平井中,除长10油藏7口井集中在油藏主力区块,其余水平井均分布于区块边部,达到了提高单井产能、有效动用低丰度储量的目的。

安塞油田长10油藏水平井见水后即为高含水,同时产能、液面均呈大幅下降;水平井出现产能突降或不出液现象,表现出堵塞特征。为了探索水平井提高单井产能工艺技术,本文以长10油藏为重点进行分析。

2 水平井见水原因分析

2.1 长10油藏水平井基本情况

长10油藏属构造-岩性油藏,边底水不活跃,属弹性溶解气驱动类型。水平井集中在物性较好的东北区域,于2008年10月开始陆续投产,截止目前共投产水平井9口,其中7口水平井围绕高52井采用“米”字形井网开发,对应高52井和周围注水井采用小水量注水[1]。从长10油藏水平井生产情况来看,整体开发形式变差,而含水上升是导致单井产能下降快的主要原因。5 口含水上升井,均集中在“米”字型井网周围。

2.2 平面见水原因分析

(1)平面非均质性:砂体展布方向总体呈北东南西向,水平井区域从西向东砂体变薄,非均质性变强。高52 井长1012-2 层渗透率210.0×10-3μm2,而邻井高18-23井长1012-2层渗透率34.6×10-3μm2,井距相差650 m,渗透率级差为26.9。

(2)水驱状况:从水平井水驱前缘测试和示踪剂监测来看,平面水驱呈多方向性,没有明显的见水优势方向,但存在较强的绕流现象,不易控制。

(3)注水情况:长10 油藏水平井区,周围对应13口注水井,单井注水量在10~30 m3。有5口表现为见水特征,见水比例71.4%,最短见水周期185天,最长见水周期1166 天,平均见水周期579 天。但从长10油藏水平井与周围注水井的对应关系来看,累计注水量与油井见水没有明显的对应关系。

(4)改造规模及试油情况:高52井组7口水平井均采用水力喷砂分段压裂技术,平均改造段数5段,平均单井试排日产液90.89 m3,日产油74.79t。

认识:经过对油井平面非均质性、水驱状况、注水情况、储层改造等方面的分析,没有发现明显优势方向和见水规律。为了进一步分析见水原因,需要从层内入手,开展见水原因分析。

2.3 层内见水分析

2011年选择目前国内常用的产液剖面测试、水平井找水测试一体化测试技术开展水平井找水试验,现场用两种工艺测试了3口井。

2.3.1 高平6井

2011年11 月10 日,进行产液剖面测试找水,为验证该工艺的准确性,同时进行了中子寿命测井。

测试原理:从套管用爬行器将井下仪器送至测量井段后下泵生产,通过测量流体的流动阻力损失确定流体流量,利用油/水的导电性差异识别含水率。

从测试结果来看,严重出水段比较吻合,均在1845~1947 m 段,对应在第1、2射孔段。但从含水分析来看,受集流伞密封不严的影响,产液剖面测试分析含水均为100%。

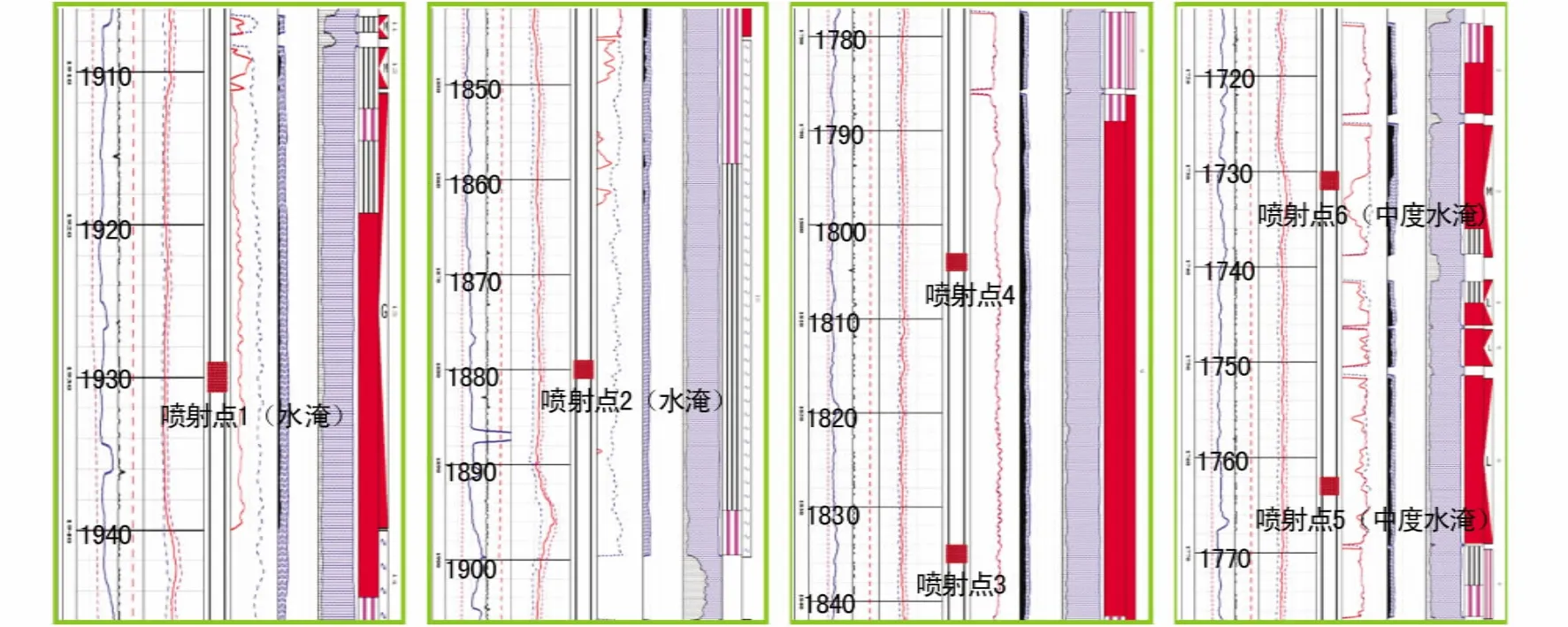

从中子寿命的剩余油测试图来看(见图1),喷射点1、2显示水淹,喷射点5、6中度水淹,而喷射点3、4未测试图见水,显示未能有效动用。

2.3.2 高平2井

2011年6月,采用找水测试一体化工艺进行找水,按射孔段分三段进行测试。

图1 高平6井剩余油测试图

原理:用封隔器将水平井射孔段分开,利用智能开关器在地面设定的开、关采集时间,正常生产后,井口录取资料,求出各段产液量、含水。

从高平2找水情况来看,主要出水段为第一喷射点,平均日产液18 m3,含水98%;第二喷射点含水为80%,日产油为2.5 t;第三喷射点含水65%,日产油4.5 t。

2.3.3 高平3井

2011年9月,采用找水测试一体化工艺进行找水,经过两次测试后,确定喷点2、喷点4 为高含水层段。

从平面见水原因和层内找水结果来看,水平井区域非均质强,见水井集中在砂体变薄的区域,见水方向没有明显规律;从层内找水结果来看,部分喷射点见水,“趾部见水”特征明显,受高52井影响较小,受周围注水井影响明显,同时反应出出水与井距有一定的关系。

3 提高单井产能技术应用

3.1 水平井机械堵水工艺技术[2]

针对出水层位清楚、井身结构允许的油井,采用水泥塞或封隔器等手段,将出水层位封堵,降低油井含水。

根据高平2找水结果,喷射点1水淹,确定采用桥塞封堵,桥塞位置1 905 m,控制其出水。高平2于2011年9月5日机械堵水,9月16日开抽,平均日产液0.37 m3,含水100%,沉没度5 m,生产4天后不出液。从堵水后生产情况反映出,高平2井喷射点1是该井的主力产层,封堵后造成该井产液量、液面均大幅下降;但从工艺上来说,机械堵水能达到封堵部分出水层段的要求。

3.2 水平井分段压裂技术

为了解决高平2井堵水后产液量低甚至不出液的问题,选择水力喷射分段压裂工艺,解除堵塞,恢复产能。水力喷射分段压裂工艺原理:采用大排量、大液量、低砂比的工艺参数,利用小喷嘴、高排量形成高压,将套管、地层射开,形成多条人工裂缝,达到增产的目的。

高平2井采用水力喷射压裂工艺解堵,解除原有2、3两个喷射点的堵塞,在第2、3喷射点之间,即1 830 m 处射孔,并进行水力喷射压裂,新增一个喷射点(见表1)。压后下泵抽汲,于2011年10月30日完井。截止2012 年2 月底,平均日产液16.92 m3,日产油2.73 t,含水78.4%;措施后动态变化显示出含水上升的趋势,目前日产液14.88 m3,日产油0.89 t,含水92.6%,累增油335 t,达到了提液、增油的目的。但从目前油井含水上升的情况看,对封隔器的座封状况、各喷射点的沟通状况和加密射孔后对含水的影响还需进一步认识。

表1 高平2井水力喷射分段压裂参数

3.3 水平井分段酸化技术[3]

根据历年长10油藏油水井酸化效果,筛选出了水平井低伤害酸液配方,以解除水平段喷射点的堵塞。

高平6井2009年11月25日自喷转抽,初期日产液28.06 m3,日产油21.12 t,含水10.4%。2011年9 月16 日,产量下降、含水上升,日产液2.15 m3,日产油0.07 t,含水95.9%。经初步分析认为,喷射点出现堵塞现象,计划采用酸化解堵提高产能。

高平6井有6个喷射点,每个喷射点计划用酸液15 m3,排量0.5~0.6 m3/min。从施工情况来看,顺利完成了对6个喷射点的酸化,第6喷射点施工压力最高达到24.3 MPa,初步判断为地层堵塞明显,第1、2喷射点停泵后地层有倒吸现象,反映出地层能量亏空。2011年9 月30日酸化完井,措施后平均日产液量达10.62 m3,较措施前提液8.94 m3,提液效果明显,表明近井地带堵塞得到有效解除。为了降低含水,根据产液剖面测试结果,座封了严重出水段(喷射点1、2),目前平均日产油1.9 t。分段酸化达到了提液、增油的目的,也从而验证了找水工艺的可行性。

4 认识与建议

(1)长10油藏水平井区域非均质强,见水井集中在砂体变薄的区域,但见水方向没有明显规律,见水层位难以判断,是制约水平井治理的主要问题。

(2)应用找水测试一体化、产液剖面测试两种找水工艺应用,均能找到出水位置,其中机械找水方法具有较高的性价比,建议下步继续推广应用。同时,为了减少换层时井筒积液对液量、含水的影响,建议延长每层的测试时间。

(3)由于高52井组渗透率高,水驱呈现多方向性,井距对油井见水有一定的影响,建议进行注采井网研究,延长见水时间。

(4)目前水平井堵水只能采取机械堵水的方式,对中间见水层无有效解决方法(高平3),下步应加快分段化学堵水工艺的研究与应用。

(5)水平井分段重复压裂、分段酸化的改造工艺技术均取得了成功,可推广应用。

[1] 孙致学,姚军,唐永亮,等.低渗透油藏水平井联合井网型式研究[J].油气地质与采收率,2011,(5):98-100.

[2] 牛宝荣,徐向阳,何红梅.国内外水平井开采配套技术[J].吐哈油气,2007,10(2):30-32.

[3] 罗本刚,杨涛,严弦.水平井酸化酸压增产技术工艺及其发展前景[J].内蒙古石油化工,2011,(9):80-82.