MHR 封隔器分段压裂技术及在大港油田的应用

2013-12-23姚展华白文彬宿永鹏赵庆杰任秋军

姚展华,白文彬,侯 超,宿永鹏,赵庆杰,任秋军

(中国石油渤海钻探井下技术服务分公司,天津大港300283)

MHR 封隔器为液压坐封永久式封隔器,具有液压坐封功能,一次管柱下入即可完成整个管柱安装;液压坐封机构在封隔器下部,不受完井液比重的影响。经过现场多次的成功使用,坐封过程安全可靠,完全满足生产的需要。封隔器为双向卡瓦、三胶筒设计,结构合理简单。配套的锚定密封总成为插入对接,正旋脱扣,保证多次使用。密封件的选用考虑了地下条件和流体的组分,具有耐高温、抗H2S和CO2的腐蚀的特点。

1 工作原理及管柱结构

1.1 分段压裂原理

MHR 封隔器分段压裂工艺是通过MHR 封隔器、DSS压裂滑套及RH 球座将压裂目的层分开,以实现分段压裂。压裂管柱按施工设计下入后,投球,打压坐封封隔器,验封合格后,再次提高泵压,将RH 球座打掉,使管柱与最底层压裂目的层连通,压裂第一层;第一层压完后,再次投球,加压打开DSS压裂滑套,滑套打开同时密封已压裂层,进行第二层压裂。第二层压完后,再次投球打开DSS 压裂滑套,进行第三层压裂,压后待压力扩散后,放喷求产;当不能放喷求产时,套管反打压憋开水力泵滑套,大排量反洗井,投入泵芯,进行泵排求产[1-2]。

1.2 管柱结构

1.2.1 封隔器三段压裂工艺管柱

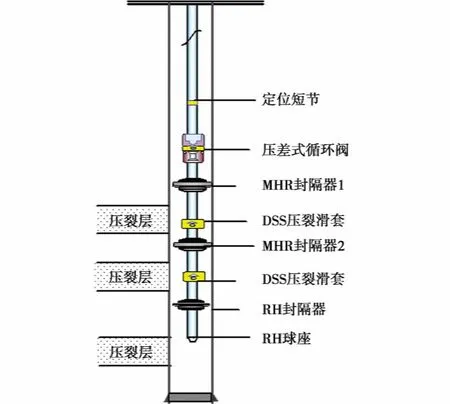

分压三层压裂工艺针对有三个以上产层而且需要压裂三个层段的油气井。压裂施工时,用封隔器将最上部的油气层或保护层隔开,再用三级封隔器将上部压裂层分开,先压裂最下层,然后投球至下部DSS压裂滑套处,油管蹩压打开滑套,压裂第二层,然后再进行第三层压裂(见图1)。由图1可知,分压三层的压裂管柱结构由定位短节、压差式循环阀、MHR 封隔器、DSS压裂滑套、RH 封隔器、RH 球座组成,不动该管柱就可以压裂三层。当放喷求产结束后,套管反打压憋开压差式循环阀,洗井,从循环阀下方的锚定总成正转开压裂管柱,起出井内管柱。

图1 MHR 三段压裂管柱示意图

1.2.2 封隔器分段压裂-水力泵排液联作管柱

MHR 封隔器两段压裂工艺管柱压裂原理与三段压裂管柱基本相同(见图2),区别之处在于本套管柱压后放喷结束,套管反打压憋开水力泵滑套,进行反洗井,然后投入水力泵芯进行水力泵排液求产。此管柱可实现分段压裂与水力泵排液联作,节省成本,工艺可靠性高。

图2 MHR 两段压裂管柱示意

以上两套分段压裂管柱都有地面不停泵投球装置,保证施工的不间断进行,大大提高了压裂施工的安全性。

2 主要工具结构及特点

2.1 MHR 封隔器结构及特点

2.1.1 MHR 封隔器结构

MHR封隔器配备了区别于一般封隔器的三个部件:锚定密封总成,C型卡瓦,耐高压高温防腐蚀胶筒。

(1)锚定密封总成。该装置主要由Ratch-Latch锚定(马牙扣)和密封总成组成,可实现油管与封隔器锚定连接密封、旋转脱扣以及重新插入对接。Ratch-Latch 锚定机构具有比相应油管扣型更高的抗拉强度,在受到异常拉力情况下可充分保护封隔器;在回收管柱时,轻微过提并正旋12~15圈便可脱扣;施工后,重新插入即可实现密封对接,下端的引鞋使回接变得轻而易举。可以通过密封总成的材质变化应用不同井况,采用的AFLAS/TEFLON/PEEK 可使压力达到20 000 Psi,温度204 ℃。该装置与封隔器上端大的密封筒连接密封,从而使封隔器具有大的内径。

(2)C 型卡瓦。MHR 封隔器上下端采用C 型卡瓦,该卡瓦采用低强度AISI级碳钢材料,即不易脆裂又易于磨铣。同时牙齿表面进行了特殊淬火处理,增加硬度,可适用于J55-V140 级别的套管。

(3)胶筒。MHR 封隔器采用3个胶筒,中间胶筒硬度低于两端。在座封过程中,两端硬度大的胶筒充分地保护中间胶筒,其独特的几何形状可以使三个胶筒相对自由运动,从而达到更好的密封。热塑料,金属网及嵌套式支撑环构成一个高压支撑系统,在高压下胶筒不会被挤出。胶筒采用AFLAS材质,有些压力级别可达15 000 Psi,同时抵抗CO2和H2S 腐蚀。

2.1.2 MHR 封隔器特点

(1)适用于高温高压、大斜度等环境复杂的油气井和注入井,温度可达204 ℃,最高压力可以达到20 000 Psi。

(2)单趟完井,施工时间短,可以在安装采油树后坐封,安全可靠。

(3)液压坐封,施工简单可靠。

(4)大的内径,适用于大油管以及对内径要求较高的完井。

(5)锚定密封具有可回收及插入对接功能。

(6)弹性密封部件少,可最大限度地减少泄漏通道。

(7)坐封位置可调,易于操作。

2.2 RH 封隔器结构及特点

2.2.1 RH 封隔器结构[3-4]

RH 封隔器由5 部分组成:①水力锚部分:同RTTS 封隔器水力锚的结构原理一样,当地层压力大于环空压力时水力锚张开,防止封隔器上移;②液压活塞部分:工作时,通过油管打压,活塞受力后在缸体内 下行,挤压胶筒膨胀实现密封;③自锁机构:活塞内设计5块倒齿棘爪块,它们只能沿中心轴下行,不能上行;封隔器坐封时,活塞带着棘爪块同时下行,将胶筒锁定在坐封位置;④胶筒密封部分:由两种硬度的3节胶筒组成;⑤下卡瓦部分:胶筒膨胀前下行,推动卡瓦张开,坐封在套管内壁上,使封隔器能承受管柱重量。

2.2.2 RH 封隔器使用特点

(1)能够坐封于任何级别的套管,包括特殊套管;

(2)特别适合于大斜度井和水平井中使用;

(3)坐封方式为液压坐封,不需要转动管柱;

(4)密封性能良好,采用两种硬度的3节胶筒密封系统;

(5)承受压差大,密封系统下的双向整体卡瓦座封坚固,可承受52 MPa的双向压差;

(6)坐封、丢手、解封方便,操作简单。

3 现场应用情况

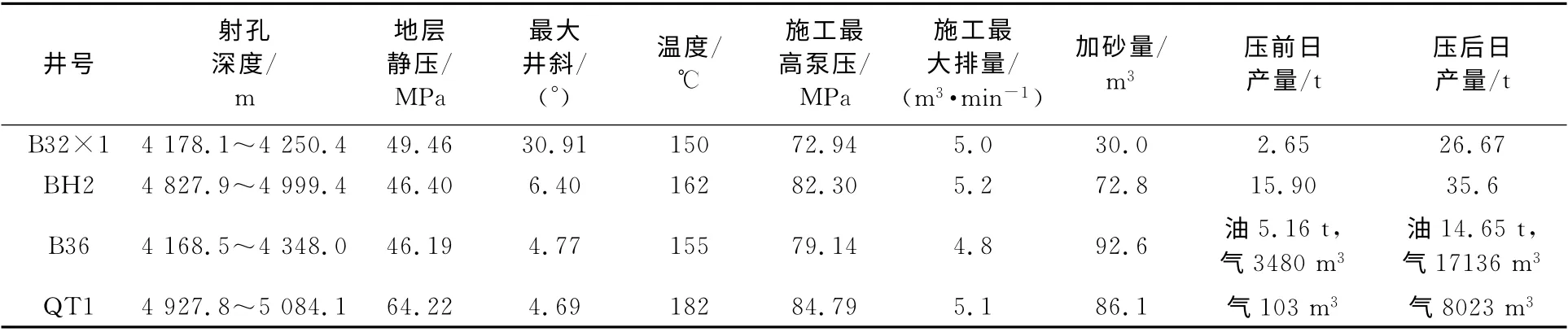

2011-2012年MHR 封隔器分段压裂技术分别在大港油区B32×1 井、BH2 井、B36 井 及QT1井进行了4 次应用,工艺成功率100%。具体情况见表1。下面仅就QT1井压裂过程进行介绍。

图3为QT1井分三段压裂施工曲线。该井目的层温度182℃。以往对于该类型井只能采取把封隔器下到低温井段实施合压求产,而该井MHR 封隔器最深下入至5 025 m。按照设计要求加砂86.1 m3,平均砂比21.8%,施工最大排量5.2 m3/min,施工最高泵压84.79 MPa。现场试验表明,压裂管柱耐高温性能较好,能够满足高温高压压裂施工需要。

图3 QT1井压裂施工曲线

表1 MHR 封隔器分段压裂应用统计

由表1统计数据可以看出,MHR 封隔器分段压裂工艺技术增产效果明显,而且尤其适于高温高压深井的压裂改造及完井。

4 结论与建议

MHR 封隔器在大港油区首次使用,通过4 井次现场施工情况来看,此工艺存在着如下几个特点:①MHR 封隔器分段压裂工艺管柱既能应用于直井,又能使用于具有一定斜度的深井;②MHR 及RH 封隔器等工具都具有耐高温(204 ℃)、耐高压(13 500 psi)、抗H2S与CO2的腐蚀的特点;③先进的锚定密封具有可回收及插入对接功能。④封隔器采用液压座封,可以在安装采油树后坐封,施工简单,安全可靠性高;⑤坐封无需转动管柱,且可下入性强,尤其适合于大斜度井及水平井内应用。

MHR封隔器分段压裂工艺也存在着它自身的欠缺,主要有以下几点:①封隔器坐封后,只能对顶端的封隔器进行验封,下部的封隔器无法实现验封,这是此工艺的一大缺陷,也是几乎所有封隔器分段压裂的一大缺点。②在压裂施工结束后,倒开管柱时,卡点的选取有一定的难度,从而造成重复倒扣,多次施工,增加人力物力投入,需要对此进行完善改进。③由于此套封隔器都是哈里伯顿公司产品,费用极高,对于大多数使用方来说都是一个首要考虑的问题。④压裂后,在对产层进行完井回采时需要对井内封隔器进行打捞作业,投入成本较高。

[1] 吴奇,魏顶民,张绍礼,等.火山岩和碳酸盐岩储层试油配套技术[M].北京:石油工业出版社,2010.

[2] 姚展华,张世林,韩祥海,等.水平井压裂工艺技术现状及展望[J].石油矿场机械,2012,41(1):56-61.

[3] 袁发勇,唐永祥.RH 封隔器在西部油田的应用[J].江汉石油职工大学学报,2005,18(4):71-72.

[4] 郭海萱,柴国兴.美国FH 和RH 型封隔器结构及性能浅析[J].钻采工艺,1998,21(5):46-48.