测调联动测试分层注水工艺及在青海油田的应用

2013-12-23唐建代于润国

唐建代,杨 宏,陈 伟,于润国

(1.中国石油青海油田分公司测试公司,青海茫崖817500;2.中国石油青海油田分公司采油一厂)

注水是改善油藏开发效果和提高油田采收率最经济有效的方法[1]。目前国内注水传统的分层配注工艺采用偏心堵塞器作为井下分层配水的工具,其堵塞器配水嘴径不可调整,实现分层注水往往需要多次投捞堵塞器更换水嘴。该工艺投捞调配作业工作量大、效率低,尤其对于长井段多层注水和细分层注水,配注层段的配注量往往存在较大的误差,因而不利于精细注水开发[2-3]。测调联动分层配注方法依托于现有的常规偏心配水技术,继承了常规偏心配水的技术优势,能够克服传统配水工艺的不足,有效地提高施工质量和效率[4]。

1 测调联动测量原理及特点

1.1 结构与原理

测调联动分层注水系统(LZT-200流量自动测调系统)综合了机电一体化、计算机控制、通信、传感器、精密机械传动等技术,由地面控制仪、井下测调仪、可调节高压注水阀及配套设备等部分组成[4-5](图1),其核心部分是井下综合测调仪和可调堵塞器。井下综合测调仪是测调联动的处理控制单元,通过控制和调整电机带动可调水嘴进行转动;可调堵塞器是控制分层注入水量大小的重要部件,与井下测调仪的调节支臂对接后可实现水嘴开度大小的调节,进而改变和实现分层注入水量,达到合理配注的要求。

图1 流量自动测调系统分层测试工作示意

在具体测量中,LZT-200流量自动测调系统采用单芯电缆下井结构,在单芯电缆上实现正向供电和双向ST编码的数据通信,井下仪可以给地面控制系统发送测量数据,也可接收地面系统的指令。调节器处理控制单元根据地面系统的指令处理数据并控制“传动轴电机”和“调节器电机”的正转及反转,来实现对调节臂的张收控制,以及对可调水嘴的开度调节。当需要对目标层进行注水调节时,首先系统将井下仪下至要注水的目标层面上方约2~5 m 的距离,通过“传动轴电机”打开调节臂和导向键,仪器下放到目标层后,通过导向键使传动轴与井下的可调水嘴实现可靠对接,通过地面系统给流量计发指令,使流量计向地面系统传送流量的实际测量值,操作人员根据实际测量值和需要注水值的大小,通过地面系统软件,并给井下的调节器控制短节发调节指令[4]。

1.2 技术特点

测调联动仪器具有测量体积小、耐温耐压性好,流量范围宽、计量精确度高,操作方便,故障率低等特点[4](表1)。

表1 LZT-200流量自动测调系统技术指标

与目前油田现行的传统水井调配工艺对比来看,测调联动系统具有以下技术特点:

(1)无需改变油田已有的偏心注水配套设备;

(2)地面控制系统控制井下测调仪的注水调节和流量测量,实现了过程实时监测和测量;

(3)分层流量测量采用非集流式超声流量原理,无需坐封测试流量,避免了因坐封导致的仪器遇卡情况的出现,提高了流量测量的成功率;

(4)传统堵塞器采用固定直径水嘴,分层注水需要多次投捞调配;测调联动分层配注使用可调水嘴,无嘴径限制,每层仅需投放一次可调水嘴,并由地面控制系统实现不同注水层位的水嘴直径控制,无需反复打捞和投放。

2 现场应用效果分析

青海油田在柴达木盆地已发现的油田中,大多数油田油层多、含油井段长,纵向上分布井段一般为500~1 600 m,平均井段550 m。由于纵向上分布井段长,层间渗透率差异较大,投入开发后,层间矛盾加大,层间干扰严重。加之,油层多层“薄、多、散、杂”的特点,采用三封三配及四封四配偏心配水工具进行细分层系注水后,虽然在一定程度上改善了注水开发效果,但分层流量偏心投捞测试工作量大,周期长,测量资料准确率低,尤其对于小注入量的细分层注水井,在调配时的配注量误差相对较大。因此,准确掌握油藏各层段的注水、吸水状况,对于判断下步注水井方案调整方向具有重要意义。

2.1 整体效果评价

自2010年4月起采用LZT-200流量自动测调系统,对尕斯库勒、油砂山等油田进行了31井次的测调测试,并获得了大量的第一手测试资料,为该系统的现场应用效果评价提供了真实可靠的数据支持。在全部完成的24口92层组偏心分注测调工作中,单层配注的符合率达96.74%。与常规调配技术进行对比,在水井分层配注测调时,测调联动技术将原有堵塞器改为可调水嘴,每层仅需投放一次可调水嘴,调配一口井正常所需时间为由常规投捞调配的1~3天减小至2.5~4小时,且无需反复打捞和投放,很好地解决了偏心分注测试调配技术测调时间长、多次投捞工作强度大等问题。同时,流量测调仪器投入井下后,操作人员根据地面控制系统显示的流量值,通过地面智能操作,对可调水嘴的开度进行增大和减小,以达到调节注水量的目的,其获取的测试数据具有直读性、精度高的特点[6-7]。

2.2 典型区块实例分析

油砂山油田是柴达木盆地发现最早、滚动勘探开发的油田之一。1992年油田恢复投产以来,在Ⅰ断块构造主体部位开辟混采混注先导试验区,9 口油水井投入试注试采,注水井吸水能力强,油井见效较好,注水开发取得了一定的效果。针对油层井段长、多层开发层间矛盾突出的开发现状,2004年对油田Ⅰ、Ⅱ、Ⅲ断块分三套层系开发,通过适度加密井网和控制射孔层井段跨度和射开厚度,开展以“多井点、低水量,温和注水”的模式进行注水。通过转注新钻水井,注水井点、注采对应率和注水能力得到大幅提高,油田注水得到较好的改善。实施分层注水开发以来,分注工艺以偏心配水三封三配为主,注水井点和注水能力有了大幅提高,平面上基本达到了注采平衡。但由于油层井段长,射孔层跨度较大,吸水剖面等资料证实各层系水驱动用程度一直较低,射开层中63%的层没有吸水,37%的吸水层中部分层是单层突进严重,分层注水合格率低。

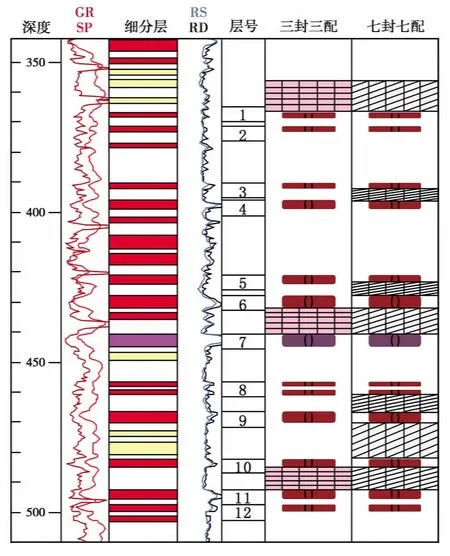

为进一步改善油砂山油田的注水开发效果,自2011年起对Ⅰ、Ⅱ断块构造主体部位开展精细注水试验,对长井段多层井段通过单卡单注逐步实施分层注水,根本上提升注水开发效果。以油砂1-2井为例。该井注水射孔层段366.9~499.4 m,射开32.8m/13层,2006年8 月转注后一直以三封三配注水(图2),日注水量16~24 m3。由于采用传统的固定嘴径投捞调配工艺,分层注水时无法精确实现对单层或卡封层段注水量的控制,主要吸水层位为5、6、7 三个小层,吸水量占全井注水量的76.4%。2011年9 月对该井进行了七封七配注水试验(图2),纵向上对主力层段单卡单注。从分层流量测试成果来看,7个封隔器座封合格,且各卡封层段均有吸水。同时,吸水剖面测试表明实施七封七配后,12个射孔层中有10 个层在吸水,改善了原来单层突进、吸水不均衡的现象,从根本上改善了射孔层的吸水状况。

图2 油砂1-2井注水配注示意图

3 结论与认识

(1)测调联动分层配注工艺使用的可调水嘴无嘴径限制,弥补了传统调配工艺采用固定嘴径、多次投捞调配的缺陷,有效地提高了分层配注的准确度。

(2)测调联动测试系统有效地解决了偏心分注测试调配技术测调时间长、多次投捞工作强度大等问题。现场应用的24口92层组偏心分注测调工作中,单层配注的符合率达96.74%。该技术对于长井段多层精细分层注水具有很好的适应性。

[1] 邹翔,薛红霞.探索老油田整体开发的有效注水方式[J].西部探矿工程,2005,(12):101-102.

[2] 高振涛,侯庆春,肖兵.注水井偏心电动调配测试技术[J].油气井测试,2002,11(3):53-54.

[3] 刘永胜.注水井分层智能联动调配系统[J].石油仪器,2007,21(1):62-63.

[4] 王中国,郝伟东.注水井双流量高效分层测调技术[J].大庆石油地质与开发,2011,30(3):126-130.

[5] 魏文博,刘睿,孙徽.注水井LZT-200流量自动测调系统[J].油气井测试,2010,(4):73-74.

[6] 梁乃成,孙亚州,杨锐.测调联动分层测试技术在葡萄花油田的应用效果分析[J].油田节能,2007,(3):44-47.

[7] 赵卫华.注水井分层测试资料的综合分析方法[J].科学技术与工程,2012,(12):2977-2980.