油田专用(微)过热注汽锅炉研究与应用

2013-12-23史钦芳

史钦芳

(中国石化胜利油田分公司采油工程处,山东东营257001)

注汽干度是评价注汽质量、决定热力采油效果的重要指标和关键技术参数[1],特别是在稠油开采的蒸汽驱采油阶段,注汽干度直接决定了稠油开采的整体采收率。长期以来受注汽锅炉结构和水质处理条件的限制,油田常规注汽锅炉产汽干度仅到80%,蒸汽中的水分主要用于溶解或携带给水中的盐分,以避免蒸汽发生器结垢和积盐。因此如何在现有注汽锅炉的基础上提高蒸汽干度或直接产生微过热蒸汽,就具有十分重要的意义。2006 年以前,国内各油田普遍采用的方法是应用高压汽水分离器,直接将蒸汽中的水相分离除去,从而达到提高注汽干度的目的。从实际运行效果看,注汽干度确实能达到90%以上,满足了汽驱的要求,但难以有效回收和利用分离出的高压高温饱和水,造成了13%蒸汽总热能的损失。另外由于这部分饱和水的含盐量较高,直接排放必然会对环境造成污染,而回收利用又必须增加投资和运行费用。为此,胜利油田从2008年开始了新的探索及微过热蒸汽发生器研究,于2010年研发成功并投入现场应用,取得了良好的注汽效果和经济效益。

1 技术路线的确定

常规注汽锅炉的制汽流程为:将水源来水经过软化处理后再进行除氧处理,由高压柱塞泵增压后进入水—水换热器换热升温达露点温度(121 ℃)以上,接着进入对流段吸收烟气热量,最后进入辐射段进一步吸热变成70%~80%干度的湿饱和蒸汽,最后注入地层[2]。

通过调研、资料查阅和技术讨论,本文确定的技术方案是通过提高汽水分离效果,将分离的接近100%高度的蒸汽再进入炉膛加热,加热后的蒸汽微过热,然后再将汽水分离器中分离的高含盐水掺入微过热蒸汽中,使得蒸汽干度达到90%以上注入地层。这样既提高了干度又杜绝了热量不必要的浪费,同时也无需提升水处理标准。

2 关键技术攻关

由以上分析可以看出,本项研究的关键技术有三点,分别为汽水分离器的深化研究、微过热省煤器的设计和微过热蒸汽与高含盐水的掺混技术研究。

2.1 汽水分离器的设计优化

汽水分离器主要是利用饱和水和饱和汽密度的不同,利用重力分离技术来将它们分开,饱和水下行而饱和蒸汽上行,从而达到汽水分离的目的[3]。传统的汽水分离器的分离效果为将干度为70%的湿蒸汽提高到90%以上,因此分离效果差。为提高分离效果就必须优化分离机构。通过计算、设计、技术查询和论证,将传统的立式结构设计为球型结构,体积可达到最大、流通阻力也最小,同时也保证了分离出的水储存体积。

主要进行了流通阻力校核、汽液两相在球体内体积比优化和分离器效果优化,确定了球体直径、液位高度、内部分离件的数量及安装位置的确定。

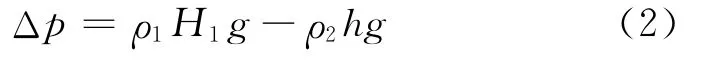

汽水分离器液位高度主要通过差压变送器来进行在线计量并实现信号输出,根据流通静力学原理,差压变送器测量的液位差压(Δp)为[4]:

式中,ρ1—变送器高压侧引压管内的冷凝水密度,kg/m3;

H1—分离器高、低压引压管的中心距离,m;ρ1—分离器内的饱和水密度,kg/m3;

h—饱和水液位,m;

H2—高压侧引压管对应低压侧引压管到变送器接液处高度,m;

ρ3—变送器低压侧引压管内的冷凝水密度,kg/m3;

H3—低压侧引压管到变送器接液处高度,m;p0—分离器内静压,MPa。

尽管汽水分离器压力、温度都很高,但差压变送器高、低压引压管内的冷凝水温度基本相同,即ρ1≈ρ3,H2=H3,同时化简公式(1),可得:

由以上公式可得,已知差压变送器压差,可测出液位高度:

h=(ρ1H1g-Δp)/(ρ2g)

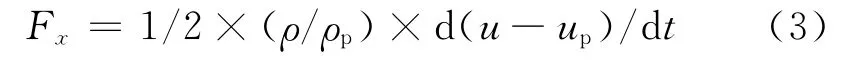

为了确定汽水分离器的最终性能,进行了大量的试验。采用FLUENT 方法对汽水分离器两相流动进行数值模拟,通过积分lagrange参考系中的粒子受力平衡方程式来预测汽水离散相粒子(液滴或气泡)的轨迹,确定旋风分离部分的分离效果,见表1。旋风分离主要受粒子周围流动力作用,在直角坐标系中,当流体相密度大于粒子密度时,加速粒子周围的力(Fx)可写成[5]:

式中,ρ为流体相密度,ρp 为粒子密度,u是流动相的速度,up是粒子速度。

表1 不同的粒径的水滴汽水分离效果Table 1 The different particle size water-drop of water-steam separation result %

由以上分析可以看出,要提高旋风分离效果就必须保证汽相与水相的密度差,要保证波纹板的分离效果,就必须保证水滴粒径,而水滴粒径除与蒸汽入口速度有直接关系外,也与汽相与水相的密度差有关。通过大量计算与运行效果监测,最小密度差应控制在0.009 5 m3/kg以上,密度差越大分离效果越好;流速控制在额定流量的50%以上,流速越大分离效果越好。查水和水蒸汽热力性质参数计算得[6],压力应控制在14.68 MPa以下,才能保证汽水密度差。

2.2 过热器的设计

在过热器内蒸汽与管壁的换热系数远低于常规注汽炉辐射段内的沸腾换热系数,由于进入过热器的蒸汽中仍含有极少量的水分及盐分,若在热流密度大的区域受热,盐分易附着在炉管内壁上形成盐垢,产生局部过热[7]。经过综合优化设计,将过热器安装在辐射段出口与对流段进口之间,即可保证其吸热效果又减少设备体积和投资。微过热注器过热部分热力模型如图1所示。

如上所述,过热器的入口蒸汽中总含有极少量的水分及盐分,这些盐分主要由蒸汽发生器的给水带入。由于软化水处理已将水中的Ca2+、Mg2+、Fe2+、Al3+等金属离子已被彻底去除,因此剩余的盐分主要是钠盐和少量的钾盐,如NaOH、NaCl、Na2SO4等。其中NaCl在过热蒸汽中具有较高的溶解度,达100 mg/kg。而Na2SO4在过热蒸汽中的溶解度只有10μg/kg,而且又是水中含量最大的钠盐,显然如果蒸汽的含水量过大,盐就有可能沉积在过热器内[8]。因此防止过热器积盐的关键是提高分离器的效率。根据电站蒸汽发生器和本项目的运行实践,只要分离器出口的蒸汽干度能达到99.5%以上,就可以避免过热器积盐。

首先设定微过热注汽锅炉出口干度控制在95%,根据其热焓值和同状态下的饱和水焓值,求出蒸汽的热焓值,从而确定过热度和饱和蒸汽升高到微过热蒸汽需要的焓值。结合原注汽锅炉结构确定换热器结构形式,根据燃烧烟气不同部位温度情况,确定换热器的安装部位,最终优化出换热面积。

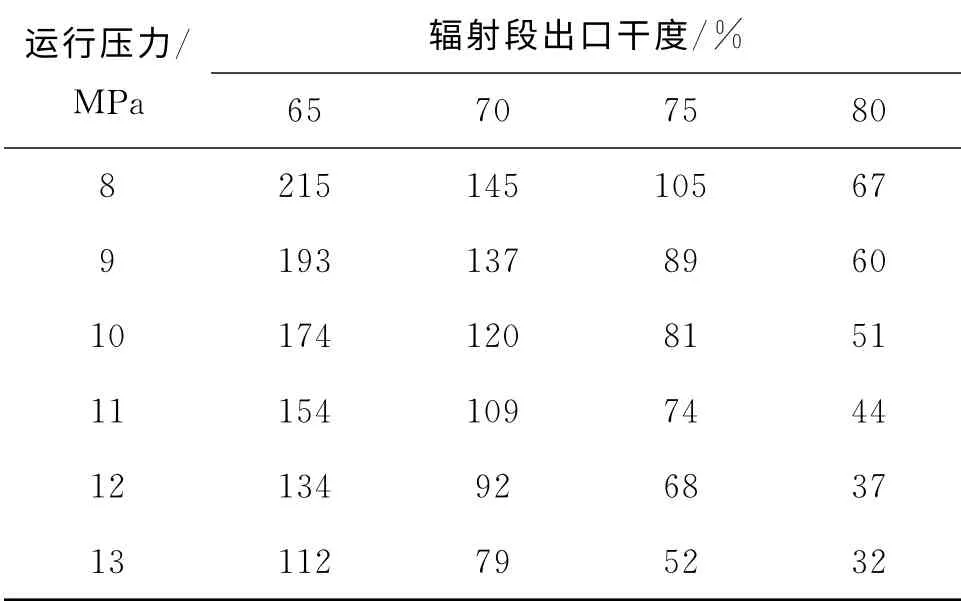

通过计算,不同压力下,给定注汽蒸汽发生器辐射段出口干度条件下,过热段需要达到的过热度(见表2)。

图1 微过热注汽锅炉微过热部分热力模型简图Fig.1 Micro-overheat steam generator parts of micro overheating model

表2 不同压力条件下出口干度达90%所需要的过热度Table 2 Demand overheat temperature to reach 90%dryness in outlet at different pressure ℃

2.3 汽水喷射混合器优化设计

汽水喷射混合器主要功能为将饱和水雾化喷射到微过热蒸汽中进行掺混,饱和水吸热后汽化,微过热蒸汽放热后降温或冷凝,使得掺混后的蒸汽为高干度或过热蒸汽。本优化设计由于饱和水中的高盐分在饱和水汽化后析出,易产生细微盐分,由于此处不是受热面,盐晶体无聚集合力,可被此处的高速流体带走,形成不了盐垢。

本部件的优化点为掺混空间的雾化孔隙度,雾化孔隙度与汽水分离器的液位高度、运行压力关系密切,雾化孔隙度与液位高度、运行压力不匹配,在孔隙处就产生盐结晶,当运行达到一定时间后雾化孔完全堵塞,无法实现掺混的目的。

2.4 安全运行的关键技术

由以上技术攻关可以看出,本项技术各部件相互影响、互相牵制,因此,精细化控制也是本项技术成功的关键。通过干度在线自动测量、液位微控制、阀门开度自动控制,实现微电脑控制。

微过热注汽锅炉在控制上实现了全过程控制与监测,在运行模式上采取了常规运行和微过热运行两种模式,通过运行前微电脑的预设计,可自动在湿蒸汽、高干度蒸汽和微过热蒸汽三个区域安全运行。程控主要点为报警点扫描、运行模式判断、前吹扫、点火、火焰监测、主火焰点火、参数调整、水火跟踪、运行(辐射段出口蒸汽干度检测、球型汽水分离器实时液位、过程点压力与温度、汽水分离器出口干度、蒸汽发生器出口过热度、汽水混合器状态等)、后吹扫、停炉全过程控制。整机具备了全程在线、过程监测与自动控制功能。

3 制汽工艺优化设计

3.1 工艺流程

根据关键技术攻关情况并结合传统注汽锅炉设计经验,完成了整体设计,主要包括热力计算、强度校核、流通阻力计算、传热恶化条件等。工艺流程见图2,在常规注汽锅炉流程的基础上,与汽水分离器进行了优化设计与匹配,经高效汽水分离器分离出的蒸汽通过上部出口流经到过热器继续加热,然后再流向雾化混合器;汽水分离器分离出的饱和水从下部流向雾化混合器;过热蒸汽与饱和水在雾化混合器内掺混后注入注汽井中。

图2 油田专用(微)过热注汽锅炉工艺流程图Fig.2 Special(micro)overheat steam generator process flow diagram in oilfield

3.2 结构形式

油田专用微过热注汽锅炉由软化水处理装置、除氧器、高压柱塞泵、水-水换热器、对流段、辐射段、过渡段(内置过热器)、汽水分离器、汽水混合器和自动控制系统构成,是在常规直流式注汽锅炉主要构造基础上增设了过渡段(内置过热器)、汽水分离器、汽水混合器及新型自控部分。

3.3 参数设计

根据汽水密度随压力的变化特性,结合油田蒸汽吞吐与蒸汽驱热力采油注汽技术参数要求,进行以下参数的设计:

额定蒸发量30t/h、额定工作压力17.2 MPa、蒸汽温度370℃、过热度17℃、整体热效率≥88%、控制方式为PLC+触摸屏+工控机方式、适用燃料为油气两用。

4 过热蒸汽对化学蒸汽驱的影响

国内外的研究结果及矿场试验均表明,汽窜是影响蒸汽驱整体开发的关键因素之一。高温泡沫因其高视粘度、对油水的选择封堵性与破灭再生的同时进行及高界面活性,可以实现地层的深度封堵调剖,从而提高蒸汽的波及系数和洗油效率,因此研究过热蒸汽对耐高温泡沫体系的影响尤为关键。

4.1 过热蒸汽的优势分析

过热蒸汽有更高的热物理参数,携带更高的热焓,提升开采效果,蒸汽温度和干度可调范围大,伴注化学剂时调低注汽温度,注纯蒸汽时要大幅度提升温度与干度,高干度蒸汽同高温泡沫结合还能减缓蒸汽超覆和边水入侵。

4.2 耐温及调驱试验

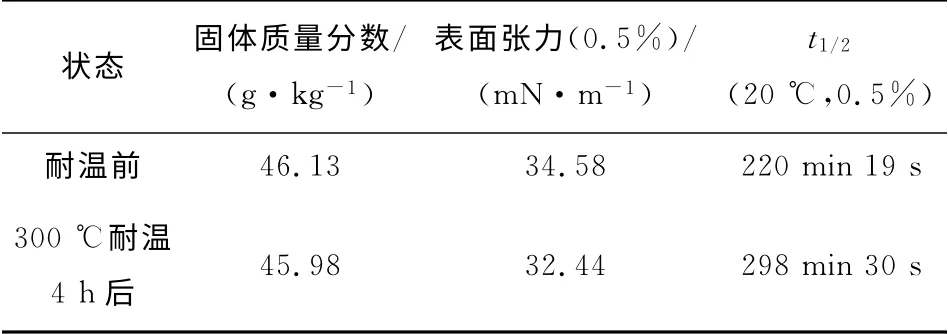

4.2.1 耐温试验 在压力7~10 MPa,干度94%,蒸汽温度286~310 ℃条件下进行室内耐温实验。结果如表3所示。利用红外光谱仪对泡沫体系耐温前后的成份进行测试,从波峰分布情况分析体系基本有效成分保持不变。

表3 体系耐温前后性能指标对比Table 3 System thermal endurance performance contrast

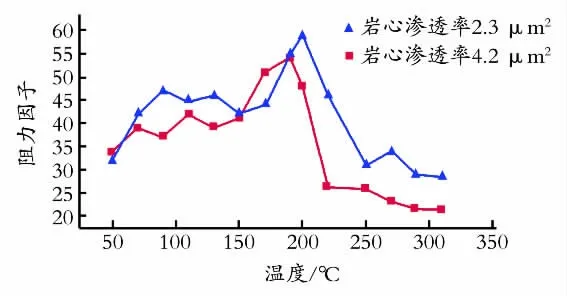

4.2.2 调驱试验 泡沫体系存在一个最佳的温度作用范围,过低或过高的温度对其在多孔介质中的发泡性能均造成影响,结果如图3所示。过低的温度不利于其在泡沫液膜上的规则分布,过高的温度使分子运动过于剧烈,泡沫液膜的稳定性降低,封堵效率明显下降。泡沫体系200℃左右具有最佳的封堵调剖性能,温度为286~310 ℃时,阻力因子仍然大于20,具有较强的封堵调剖性能。

图3 温度对泡沫体系阻力因子的影响Fig.3 Temperature affect to foam system resistance factor

利用双泵驱油物理模拟装置,研究了蒸汽驱和化学驱的驱油效率[9],结果表明化学蒸汽驱比蒸汽驱提高了驱油效率和波及效率。试验还模拟孤岛油田的油藏参数,验证了注过热蒸汽比普通蒸汽有更高的增产效果,对注入井口和井下管柱进行了耐温校核。

5 运行模式及应用效果

5.1 运行模式

根据生产需要,本过热蒸汽发生器可在饱和、过热状态下自由转换,从而生产低干度蒸汽(干度<80%)或高干度蒸汽(干度≥80%)或过热蒸汽。

经过现场实践,低干度、高干度、过热三种状态的临界点是:辐射段出口的蒸汽干度<56%时,蒸汽发生器出口蒸汽干度<80%,过热段温度控制在相应压力下饱和湿蒸汽临界温度以下,蒸汽发生器处于低干度模式运行(添注化学剂时);56%≤辐射段出口的蒸汽干度<70%时,80%≤蒸汽干度<100%,蒸汽发生器处于高干度模式运行;辐射段出口的蒸汽干度≥70%时,蒸汽发生器出口为过热蒸汽,目前现场过热温度控制在10℃以内。矿场多通过化验辐射段出口的蒸汽干度来判别和控制蒸汽发生器的运行模式,以确保安全经济注汽。

5.2 实施效果

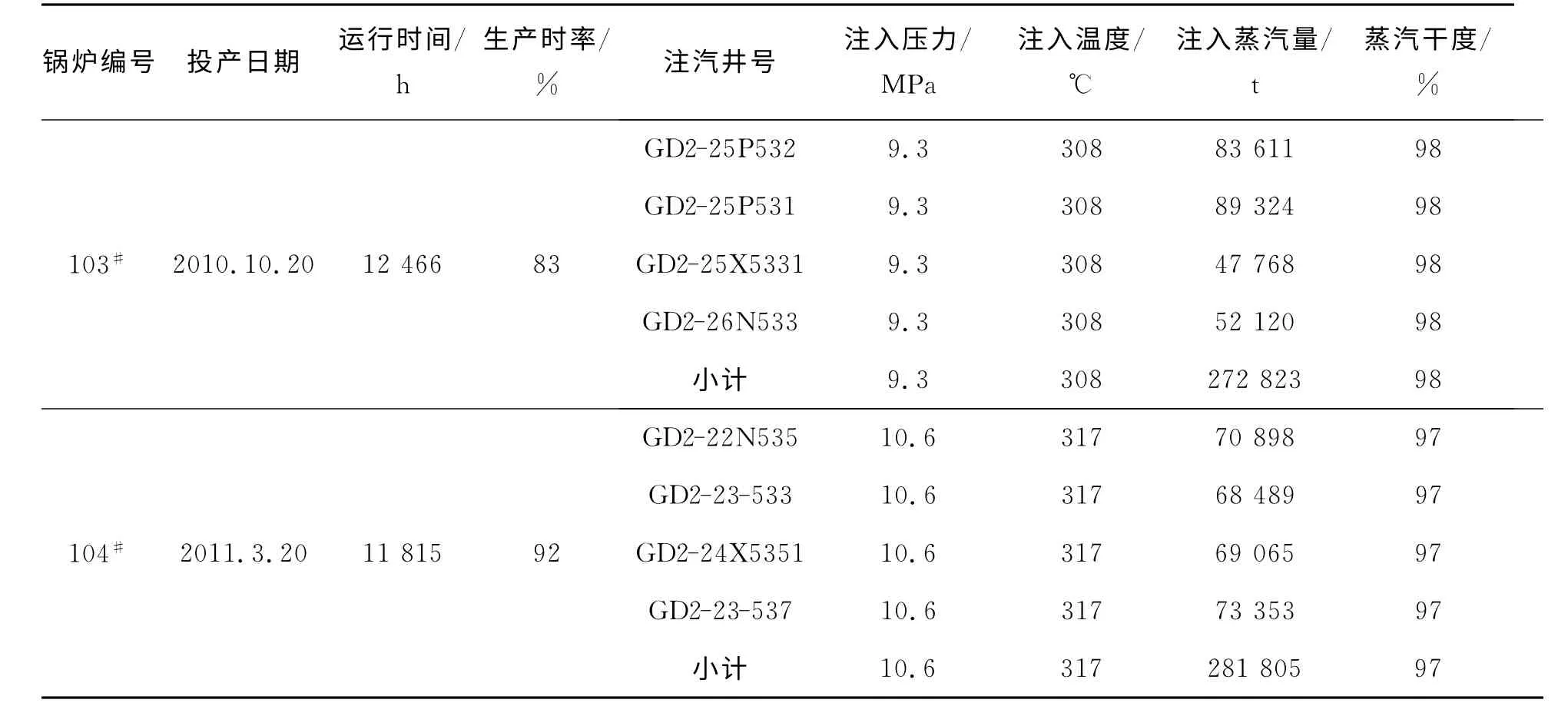

胜利油田某热化学驱热力采油试验区与2010年9月建成并投运两台30t/h油田专用(微)过热蒸汽发生器,截止到2011年12月,平均运行压力7~10 MPa,平均运行干度94%,蒸汽发生器平均注汽 速度24.2t/h,累计注汽45万t,平均运行时率92%,一台燃用天然气、一台燃用原油。同常规配套专用汽水分离相比,节约用水17%,节省燃料约3%~5%,避免和减少了含盐水的外排,成为中国石化亮点的蒸汽驱先导工程。

表4 过热锅炉运行数据表(实际统计)Table 4 Operation data sheet(practical statistics)

经过一年半的运行效果跟踪,该设备运行产汽干度高、运行平稳可靠,自动化控制可靠精准,操作简便,管理容易,经济效益较好。已成为胜利油田蒸汽驱采油的主选炉型,在胜利油田的多个区块开始推广应用。

6 结论

微过热注汽锅炉是基于应该常规水处理运行状态下(水利用率高)而研发设计的新型高干度制汽设备。实用表明,具有结构简单、运行可靠、管理方便、经济高效等特点,是注高干度蒸汽采油的理想制汽设备。

(1)微过热注汽锅炉可在湿蒸汽区与高干度区两种模式下选择运行。即可应用于普通吞吐运行,也可调整任意高干度直至微过热状态下运行,达到蒸汽驱采油中的干度运行要求及化学蒸汽驱注汽的要求。

在高干度模式下运行的关键参数:运行压力小于15MPa、过热度小于30℃、汽水分离器与汽水差混器的垂直距离应大于2m。

(2)根据水质中盐的成分及溶盐规律,运行中最易造成析盐的主要成分为Na2SO4,因此在运行中要防止和的进入。

[1] 刘文章.稠油注蒸汽热采工程[M].北京:石油工业出版社,1997.

[2] 赵磊.热力采油工艺及设备[M].东营:中国石油大学出版社,2008.

[3] 张乃峰,王史文,吴成学.注汽干度对增强汽驱效果的研究[J].西安石油学院学报,1999,14(4):35-37.

[4] 史钦芳,石洪武.注汽锅炉球型汽水分离器液位测量[J].自动化与仪器仪表,2008,6:110-111.

[5] 李娜,陈保东.采油注汽锅炉汽水分离器研究[J].油气田地面工程,2010,29(1):22-24.

[6] 庞鹿鸣,陈军健.水和水蒸汽热力性质图和简表[M].北京:高等教育出版社,1993.

[7] 林宗虎.气液两相流和沸腾传热[M].西安:西安交通大学出版社,2003.

[8] 周柏青,陈志和.热力发电厂水处理[M].4版.北京:中国电力出版社,2009.