插齿机静压支承所受载荷的正交试验优化设计

2013-12-23余艳波田启华杜义贤

余艳波 田启华,2 杜义贤,2

(1.三峡大学机械与材料学院,湖北宜昌 443002;2.水电机械设备设计与维护湖北省重点实验室(三峡大学),湖北宜昌 443002)

静压支承由于具有良好的润滑性和承载能力而受到越来越广泛的应用.插齿机作为齿轮加工的主要设备之一,为解决其工作过程中的磨损加剧和温升过高等一系列问题,高速插齿机的主轴支承广泛采用液体静压支承技术.在对静压支承系统进行设计时,大部分的设计参数是靠设计经验确定的.各参数的确定最终将直接影响静压支承所受到的载荷,若参数选择不当,会造成静压支承所受载荷过大,对静压支承系统承载能力要求过高,导致静压支承系统经济成本上升[1-2].

正交试验方法[3-4]是统计数学的一个重要分支,主要应用于工农业生产和科学研究过程中的科学试验.其最大优点是:减小试验次数,缩短试验周期,快速找到因素的最优组合,实现效益的最大化.

本文采用虚拟样机技术,建立插齿机主传动系统的多体动力学模型,研究主轴转速、弹簧回复力、静压支承面摩擦系数等3个参数对插齿机静压支承所受载荷的影响,进行正交试验设计,运用极差分析法和方差分析法对多体动力学模型仿真结果进行分析.确定插齿机静压支承所受最小载荷的最优组合方案,分析各参数对试验结果影响的权重.

1 插齿机主传动系统多体动力学模型

1.1 建立插齿机主传动系统虚拟样机模型

本文以YKS5120型插齿机为研究对象,该插齿机由曲柄滑块机构带动刀具上下往复运动完成插齿运动,作用于刀架上的弹簧回复力和让刀凸轮共同作用实现插齿过程中的精确让刀运动,静压轴承和静压花键导轨在插齿机高速运动时起到润滑和支承的作用.在一个运动周期内,静压轴承和静压花键导轨这两个静压支承元件所受到的载荷在一个运动周期内变化很大[5-6],所以本文采用虚拟样机技术,用多体动力学软件ADAMS建立插齿机主传动系统的虚拟样机模型,分析静压轴承和静压花键导轨这两个静压支承元件所受到的载荷的变化规律[7].

在ADAMS 环境下对模型施加各种约束,让刀凸轮、静压轴承和静压花键导轨处采用碰撞接触模型,使用ADAMS软件中的Impact函数定义其接触力[8].根据该型插齿机的实际工作状况,蜗轮转动速度为0.017 5rad/s,刀头切削金属时x 方向所受切削力为1 709N,y 方向所受切削力为3 731N,建立虚拟样机模型如图1所示.

图1 插齿机主传动系统虚拟样机模型

1.2 插齿机静压支承所受载荷分析

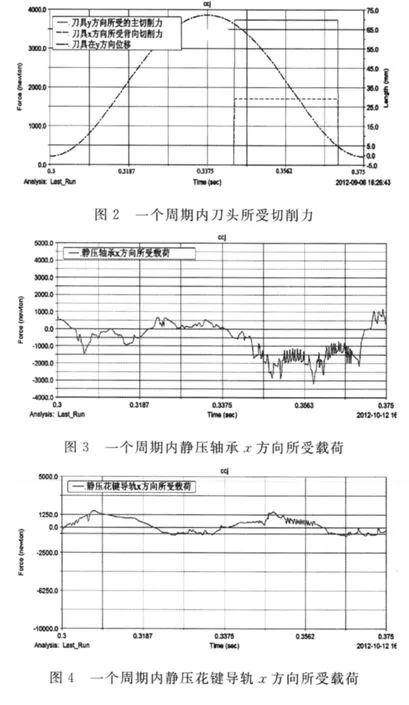

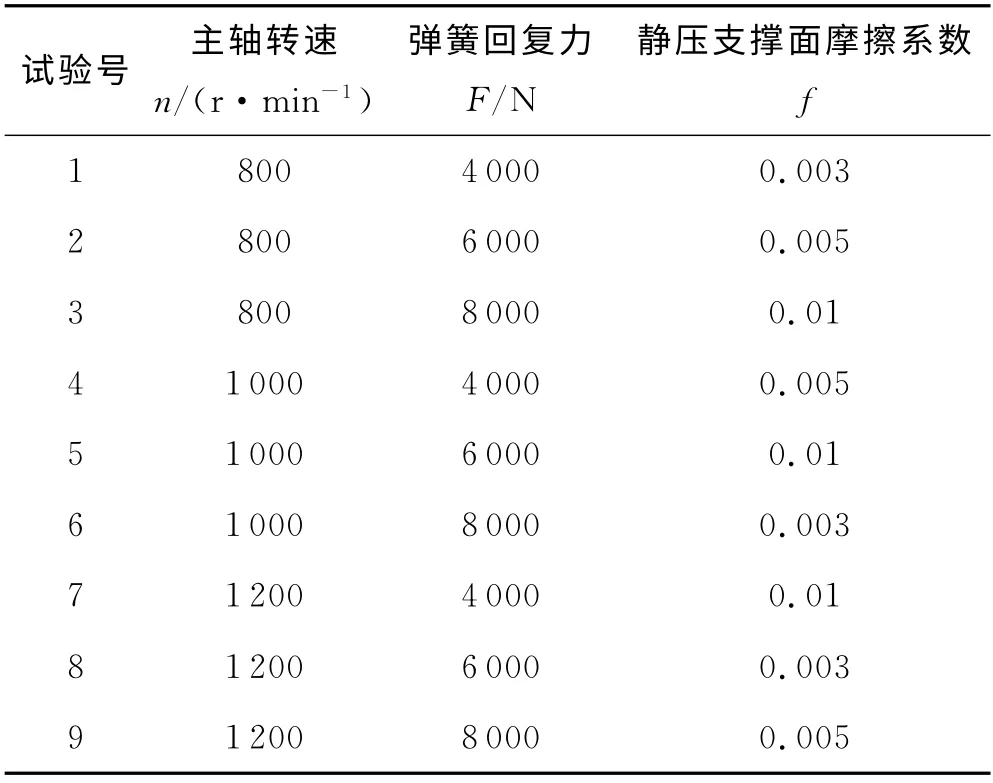

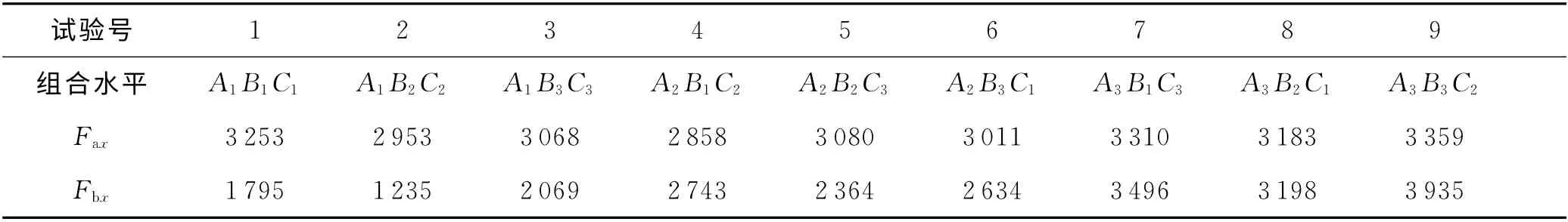

当主轴转速为800r/min、弹簧回复力为4 000N、静压支承面摩擦系数为0.003时,选取多体动力学软件ADAMS仿真结果的一个周期内的数据曲线如图2~4所示.从图2可以看出刀头x 方向所受到的背向切削力和y 方向所受的主切削力在一个周期内与刀具位移的对应关系.从图3、4可以看出,在一个周期内静压轴承和静压花键导轨所受到的载荷是随时间不断变化的,当刀具切削工件时会出现最大载荷,静压主轴x 方向所受最大载荷为3 253N,静压花键导轨x 方向所受最大载荷为1 795N.

2 静压支承所受载荷的正交试验设计

2.1 正交试验设计方法

正交试验设计方法[3]利用标准化的正交表来合理地安排试验,并运用概率论、数理统计的原理分析试验结果和处理多因素试验的科学计算方法.正交表是正交试验的基本工具,由于其具有正交性、均衡分散性、综合可比性,它能够用部分试验代表全面试验,保证每列因素各个水平的效果比较中,其它因素的干扰相对较小,从而能最大限度地反映该因素不同水平对试验指标的影响.一般正交表记为Ln(mk),其中L表示正交表,n 为正交试验次数,即表的行数,k 为因素的个数,m 为各因素的水平数,即表的列数.

对于一个包含3个因素,每个因素具有3个水平的试验问题,如果采用全面试验方法,需要的试验次数为33=27.如果采用正交试验设计方法,选用正交表为L9(33),仅需9次试验就能找到最优的组合方案,得到各因素对试验指标的影响程度,明显缩短试验周期,降低了试验成本.因此本文采用正交试验方法进行试验方案的设计.

2.2 正交试验的试验方案

1)试验目的.通过正交试验设计方法减少试验次数,确定主轴转速、弹簧回复力、静压支承面摩擦系数的取值,使静压支承所受到的载荷最小,从而降低插齿机对静压支承性能的要求.

2)考核指标.本文的优化目标为静压花键导轨x方向所受到的载荷最小.静压轴承x 方向所受到的载荷为正交试验的第二考核指标.

在对插齿机主传动系统的设计过程中,影响静压支撑所受载荷的主要可控因素是主轴转速、弹簧回复力、静压支承面摩擦系数等.分别称为因素A、B、C,并假设个因素之间不存在交互作用.根据各因素的取值范围,在已有的设计经验的基础上,确定正交试验的因素水平见表1.

表1 3个参数的试验水平

3)选择正交表,列出试验方案.根据试验中需要考察的因素个数和各因素的水平数,选择正交表L9(33),试验方案见表2.

表2 正交试验方案组合

3 试验结果分析

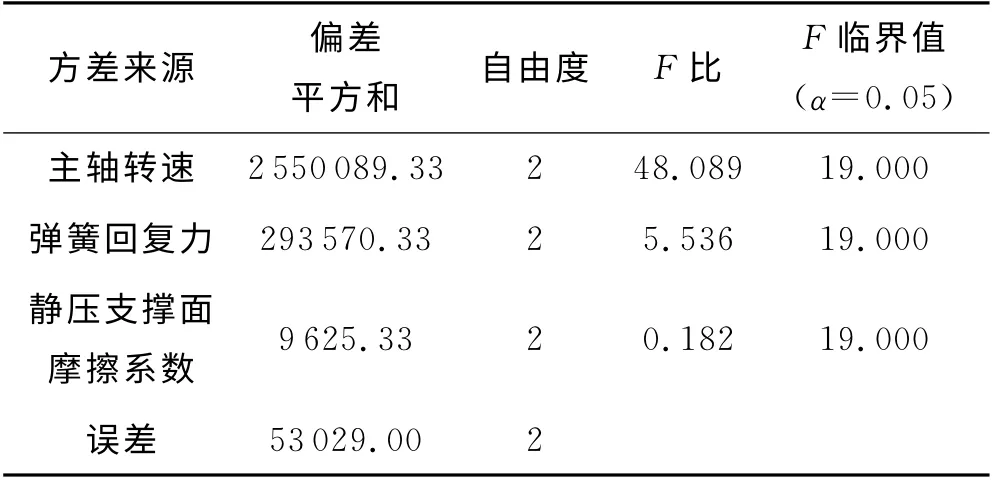

采用前文所建立的插齿机主传动系统的虚拟样机模型,按照正交试验设计的组合方案,进行了9次多体动力学分析,分别得出静压轴承x 方向所受载荷Fax和静压花键导轨x 方向所受载荷Fbx的结果,见表

3.

表3 不同组合方案的分析结果

3.1 试验结果的极差分析

对于多目标试验结果的分析,常用的分析方法有综合平衡法和综合评分法.本文采用综合平衡法,因素A 是静压主轴x 方向所受载荷和静压花键导轨x方向所受载荷的主要因素.考虑到因素A 的3 个水平对静压轴承x 方向受载荷的极差只有301.00,而对花键导轨x 方向受载荷的极差为1843.33,因素A对花键导轨x 方向受载荷的影响更明显,故A 取A1为优;因素B 在两项考核中均以B2为优;因素C 在两项考核中的最优水平不同,考虑到静压花键导轨x方向所受到的载荷最小为第一优化目标,所以取C1为最优水平.经综合平衡,参数最优组合方案为A1B2C1,但此方案不在正交试验方案中,所以该方案需要进行进一步的验证工作.

针对A1B2C1方案进行试验,得到静压轴承x 方向受载荷为2 908N,静压花键导轨x 方向受载荷为1 172N,比正交试验中的9种方案更优.因此最优组合方案为A1B2C1.

极差分析虽然具有简单直观,计算量小的优点,但不能估计误差的大小,无法把试验过程中由试验条件改变所引起的数据波动与由试验误差所引起的数据波动严格区分开来,更未考察因素的作用是否显著.

表4 试验结果的极差分析

3.2 试验结果的方差分析

方差分析是将因素水平或交互作用的变化引起的数据波动同试验误差所引起的数据波动区分开来的数学方法[5].为弥补极差分析方法的不足,针对静压花键导轨x 方向受载荷,采用方差分析法对试验结果进一步分析,方差分析的结果见表5.

表5 静压花键导轨x 方向所受载荷试验结果的方差分析

表5中各因素和误差的偏差平方和表示各因素和误差对试验指标影响的大小;各因素的自由度等于因素水平数减去1,误差的自由度等于总的自由度减去各因素的自由度;对于给定的显著性水平α=0.05,F 比反映因素对试验结果的影响是否显著.由表5可知,主轴转速n对静压花键导轨x 方向所受载荷的F 比为48.089,大于临界值19.000,所以其影响最为显著;弹簧回复力和静压支撑面摩擦系数对静压花键导轨x 方向所受载荷的F 比小于临界值,所以其影响不显著.

4 结 语

针对插齿机高速运行过程中主轴转速、弹簧回复力、静压支承面摩擦系数等可控因素对静压支承所受载荷的影响问题,建立插齿机主传动系统虚拟样机模型,采用正交试验设计方法,优选出该型插齿机静压支承所受载荷最小的参数组合:主轴转速为800r/min、弹簧回复力为6 000N、静压支承面摩擦系数为0.003.选用该组合参数时静压轴承x 方向受载荷为2 908N,花键导轨x 方向受载荷为1 172N.主轴转速对静压花键导轨所受载荷影响很显著,但对静压轴承所受载荷影响不显著.

以上结论可以有效地指导该插齿机静压支承设计,后续工作将围绕降低主轴转速对静压花键导轨所受载荷的影响展开.

[1] 蒙 文,易传云,钟瑞龄,等.高速插齿机主轴静压支承流体仿真分析[J].制造技术与机床,2009(8):127-131.

[2] Litvin,Faydor L.Design,Generation and Stress Analysis of Face-gear Drive with Helical Pinion[J].Computer Methods in Applied Mechanics and Engineering,2005,194(36):3870-3901.

[3] 任露泉.试验优化设计与分析[M].北京:清华大学出版社,2003.

[4] 陈 魁.试验设计与分析[M].北京:清华大学出版社,2002.

[5] 王 磊,田启华,张云才,等.基于FLUENT 的插齿机主轴液压轴承静态特性研究[J].三峡大学学报:自然科学版,2011,33(2):70-74.

[6] 柴宝连.YK5120数控插齿机设计与研究[D].天津:天津大学,2003.

[7] 陈德民,槐创峰,张克涛.精通ADAMS 虚拟样机技术[M].北京:化学工业出版社,2010.

[8] 安雪斌,潘尚峰.多体系统动力学仿真中的接触碰撞模型分析[J].计算机仿真,2008,25(10):98-101.