不锈钢焊接箱形截面残余应力试验与分布模型

2013-12-23王元清袁焕鑫石永久舒赣平廖东帆

王元清 袁焕鑫 石永久 舒赣平 廖东帆

(1清华大学土木工程系, 北京 100084)(2清华大学土木工程安全与耐久教育部重点实验室, 北京 100084)(3东南大学土木工程学院, 南京 210096)(4深圳市麦诺幕墙技术有限公司, 深圳 518020)

普通钢结构的锈蚀是其正常使用寿命周期内的一个显著问题,不仅会增大结构维护成本,而且可能危及结构安全.采用抗腐蚀的不锈钢结构可以从根本上解决这一问题,而且可以延长结构的使用寿命,获得良好的建筑外观效果[1].当前针对不锈钢结构构件的研究主要集中于冷成型构件上.冷成型构件的壁厚较小,承载能力受限;焊接截面构件则可以组合较厚的板件,截面设计更为自由,不仅可以满足建筑结构承重骨架的大承载力需求,而且可以通过经济合理的截面设计实现最优化设计.焊接截面的残余应力分布对构件的稳定与承载性能具有重要影响,需要开展单独深入的研究.

不锈钢材的力学性能与普通碳素钢存在较大区别,由于加入了高比例的合金元素,其应力-应变关系曲线上不存在明显的屈服点和屈服平台[2],而且热学性能参数也与普通钢材存在差别,这使得不锈钢焊接箱形截面的残余应力分布不同于普通钢材截面,原有的简化分布模型往往不再适用,需要进行专门的试验研究与分析.从发表的文献来看,当前已有部分关于冷成型不锈钢箱形截面构件的残余应力研究.Young等[3]对2个不锈钢冷轧不等边箱形截面进行了完全分割,测得了截面的残余应力数值.Cruise等[4-5]采用分割法量测了18个冷成型不锈钢构件截面(其中包括7个冷轧不锈钢箱形截面试件)的残余应力大小和分布,并提出了简化分布模型.Jandera等[6]采用X射线衍射法对2个冷轧不锈钢箱形截面的残余应力分布进行了测量.Quach等[7-8]对不锈钢冷成型构件加工过程中的残余应力进行了研究.

目前,就笔者所见文献而言,尚无针对不锈钢焊接箱形截面试件的残余应力试验研究.本文对2种材料牌号的8个不锈钢焊接箱形截面的残余应力分布进行了实测,得出截面焊接残余应力的大小与分布形态,并基于实测数据,提出能够准确预测截面残余应力分布的简化模型.

1 材料力学性能

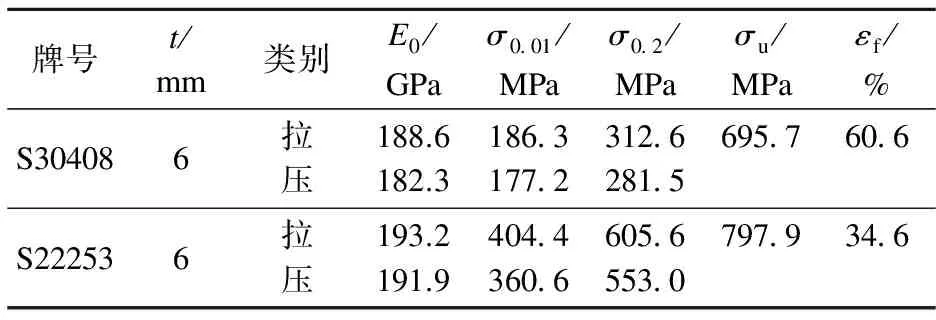

在切割下料的热轧原板上切取材性试件,受拉与受压材性试件的尺寸分别满足GB/T 228—2010[9]和GB/T 7314—2005[10]的相关规定.单调拉伸和压缩材性试验均借助万能试验机进行,得到了2种牌号的不锈钢力学性能参数[11].板材的纵向拉伸与压缩力学性能指标见表1.表中,试件的组成板件厚度均为t=6mm;E0为材料弹性模量;σ0.01和σ0.2分别表示残余应变为0.01%和0.2%时的应力值,且σ0.2即为不锈钢材料的名义屈服强度;σu为极限受拉强度;εf为受拉材性试件的断后伸长率.

表1 不锈钢板材的纵向材性参数

2 残余应力试件

所设计的8个不锈钢焊接箱形截面试件包括4个等边箱形和4个不等边箱形截面试件.不锈钢的2种材料牌号为奥氏体型S30408(AISI 304,EN 1.4301)和双相型S22253(2205,EN 1.4462)[12].试件截面的形状示意图见图1.图中,B为截面宽度;b0为翼缘板在腹板间的无支承宽度;H为截面高度;h0为腹板在翼缘间的净高度.试件组成板件均采用水切割下料而成,且所有板件均沿板材的轧制方向下料.箱形截面试件的翼缘和腹板之间采用坡口对接焊缝连接,焊脚尺寸hb=5mm.采用手工焊条电弧焊进行对称施焊,尽量减少焊接变形.焊条的选择应与母材匹配,尽量保证熔敷金属与母材金属的一致性,奥氏体型S30408试件采用E308型焊条,双相型S22253试件采用E2209型焊条.

图1 残余应力箱形截面试件示意图

试件加工完成后首先进行焊缝的外观检查,保证试件分割段焊缝的均匀性,以便得出具有代表性的量测结果.所加工的焊接不锈钢箱形截面试件的平均实测尺寸见表2.试件截面的主要变化参数包括材料牌号、板件的宽厚比等.

残余应力试件段的长度为标距段长度加上两端的预留长度.标距段长度即为Whittemore手持应变仪的标准标距254mm.标距孔两端各留25mm长的富余,以便在后续加工中保护标距孔远离干扰.为了减少端部效应和焊接过程中不均匀热输入的不利影响,分割段两端各预留1.5倍截面横向尺寸的长度(见图2)[13].而残余应力试件两端的切割段将作为短柱试件,开展局部稳定试验研究,因此其长度也必须满足不小于3倍构件横向尺寸的要求.

表2 箱形截面残余应力试件的截面实测尺寸

图2 残余应力试件长度要求(单位:mm)

3 残余应力测量

采用分割法来完成试件截面残余应力的测量.将整体截面分割为预定的细小条带,假定该过程完全释放条带内的残余应力,所测得的全部条带的残余应力即可反映截面上残余应力的大小及分布.残余应力测量试验中的关键技术和步骤如下:

① 设定切割条带并加工标距孔.条带的基本宽度取为10mm,根据各个截面的实测尺寸进行细微调整,共计648个条带.在构件上按照设定的条带宽度,于每个条带中轴线的两端加工标距孔(见图3),标距孔直径为2mm.钻孔后进行倒角处理清除毛刺,倒角深度控制在0.5mm,共计1296个标距孔.

图3 标距孔加工图

② 测量初始标距长度.在对加工好的标距孔进行清洁处理后,采用Whittemore手持应变仪测量每个条带上外侧标距孔的距离.初始标距长度r1取为3次读数的平均值,温度校正棒的相应读数记为t1.

③ 试件截面分解为组成板件.利用线切割机床(见图4)从残余应力试件上切取下分割段,然后将试件截面沿焊缝位置切开,每个箱形截面试件分解成4块组成板件,对板件内侧的标距孔进行倒角加工.补充测量条带内侧的初始标距孔长度,并记录相应温度矫正棒的读数.

图4 电火花线切割机床照片

④ 对试件截面进行完全分割.将各组成板件完全分割为条带,充分释放各条带内的残余应力,测量完全释放残余应力后的条带长度r2,相应温度校正棒的读数记为t2.图5展示了一个完全分割成条带的试件——不等边箱形截面R304-300.

图5 完全分割的残余应力试件截面(R304-300)

本试验中的切割技术为无附加热量输入的线切割,不会对截面的残余应力分布产生额外影响.测量工具为Whittemore机械式手持应变仪,精确度达到2.5μm,测量的残余应变值可以精确至10-5.

4 试验结果与分析

采用分割法将残余应力试件截面完全分割后,基于测得的标距孔长度,单个条带所释放的残余应变可以根据下式计算得到:

(1)

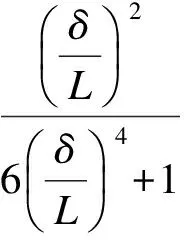

式中,L0=254mm为条带的初始标准标距.在截面完全分割后,少数位于对接焊缝附近的条带呈现出较明显的弯曲形状,手持应变仪直接测量得到的最终条带长度为偏短的弦长,故需要根据弯曲矢高对式(1)计算得到的残余应变进行近似弧长修正[14],得到修正的应变εc为

(2)

式中,δ为弯曲矢高;L=L0+(r1-t1) 为条带的初始标距长度.当δ/L<0.001时,条带弯曲导致的影响可以忽略不计,即不考虑式(2)的弧长修正.

将测得的释放残余应变乘以材料受拉或受压弹性模量,即可得出条带释放的残余应力值.释放的残余应变为负值时对应受拉残余应力,残余应变为正值时对应受压残余应力.将各个条带所释放的残余应力汇总,并对应原条带切分的具体位置,绘制出所测全部8个箱形试件截面上的焊接残余应力分布形态(见图6).将条带内侧与外侧的残余应力数据进行数值平均,所得的平均值可以近似认为是板件中心厚度位置的残余应力值.

由图6可知,所有不锈钢焊接箱形截面试件的残余应力分布形态规则、连续,在翼缘和腹板的对接焊缝附近存在较高的残余拉应力,在板件中部则呈现残余压应力.主要特征包括以下3点:

1) 对接焊缝附近的残余拉应力峰值较高,而且翼缘和腹板的残余拉应力峰值相当.对于S30408和S22253两种牌号的不锈钢箱形截面,残余拉应力峰值的平均幅值分别为198和305MPa,而峰值应力分别达到236(即0.75σ0.2)和348MPa(即0.58σ0.2).

2) 组成板件残余压应力的峰值与板件的宽厚比直接相关,板件的宽厚比越大,残余压应力峰值越小.对于等边箱形截面而言,翼缘板和腹板中部的残余压应力峰值相当;对于不等边箱形截面而言,短边的残余压应力峰值一般大于长边.具体来说,板件S304-130的平均残余压应力峰值为162MPa(即0.58σ0.2),而板件S304-300的平均峰值仅为78MPa(即0.28σ0.2).

图6 实测焊接不锈钢箱形截面残余应力的分布形态

3) 由于条带的内侧残余应力值是将截面分割成组成板件后进行补充测量得到的,在切分过程中已经释放了一部分残余应力,因此内侧应力值一般低于外侧值.但由于释放的残余应力有限,二者之间的差别仍然处于可以接受的范围内.

5 简化的残余应力分布模型

5.1 现有的简化分布模型

根据试验测得的残余应力数据,可将不锈钢焊接箱形截面残余应力分布简化为如图7所示的分布形态.图中,σft和σwt分别为翼缘和腹板的残余拉应力峰值;σfc和σwc分别为翼缘和腹板的残余压应力峰值;e和g分别表示翼缘和腹板的拉应力峰值区域宽度;f和h分别表示翼缘和腹板的拉压应力转换区域宽度.

图7 残余应力分布形态示意

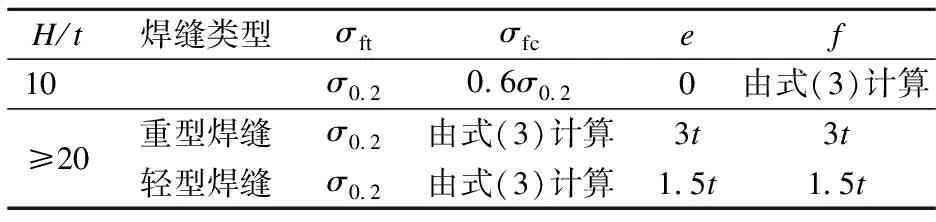

试验结果表明,σft和σwt可以取为相等,而且箱形截面上单块板件的残余应力可以实现自平衡,残余应力峰值之间具有如下的平衡关系式:

(3)

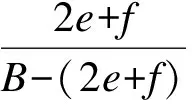

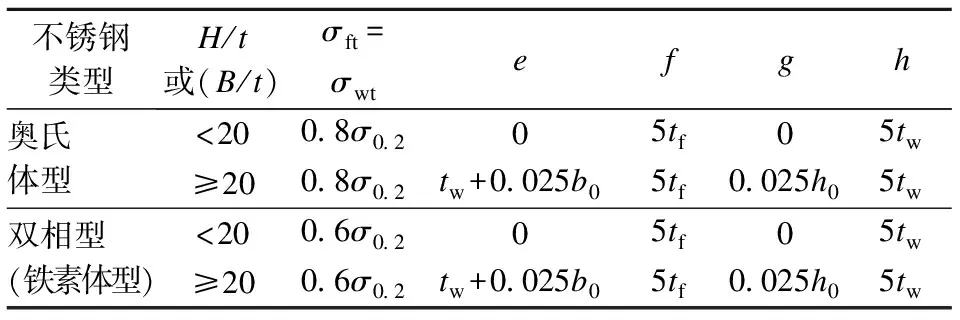

就笔者所知,现有的相关研究只针对冷成型的不锈钢箱形截面,尚没有关于不锈钢焊接箱形截面残余应力分布的试验研究.试件截面内残余拉应力峰值一般低于材料的名义屈服强度,奥氏体型S30408和双相型S22253两种不锈钢试件分别大约达到其名义屈服强度的80%和60%。ECCS的设计手册[15]中给出了普通碳素钢焊接箱形截面的残余应力分布简化模型.表3列出了该简化模型的分布参数值.

表3 ECCS残余应力分布模型参数值

该ECCS简化模型针对不同的板件宽厚比提出了不同的分布参数.当板件宽厚比较小时,不再考虑残余拉应力区的宽度,板件的残余压应力根据板件的自平衡条件计算得出.

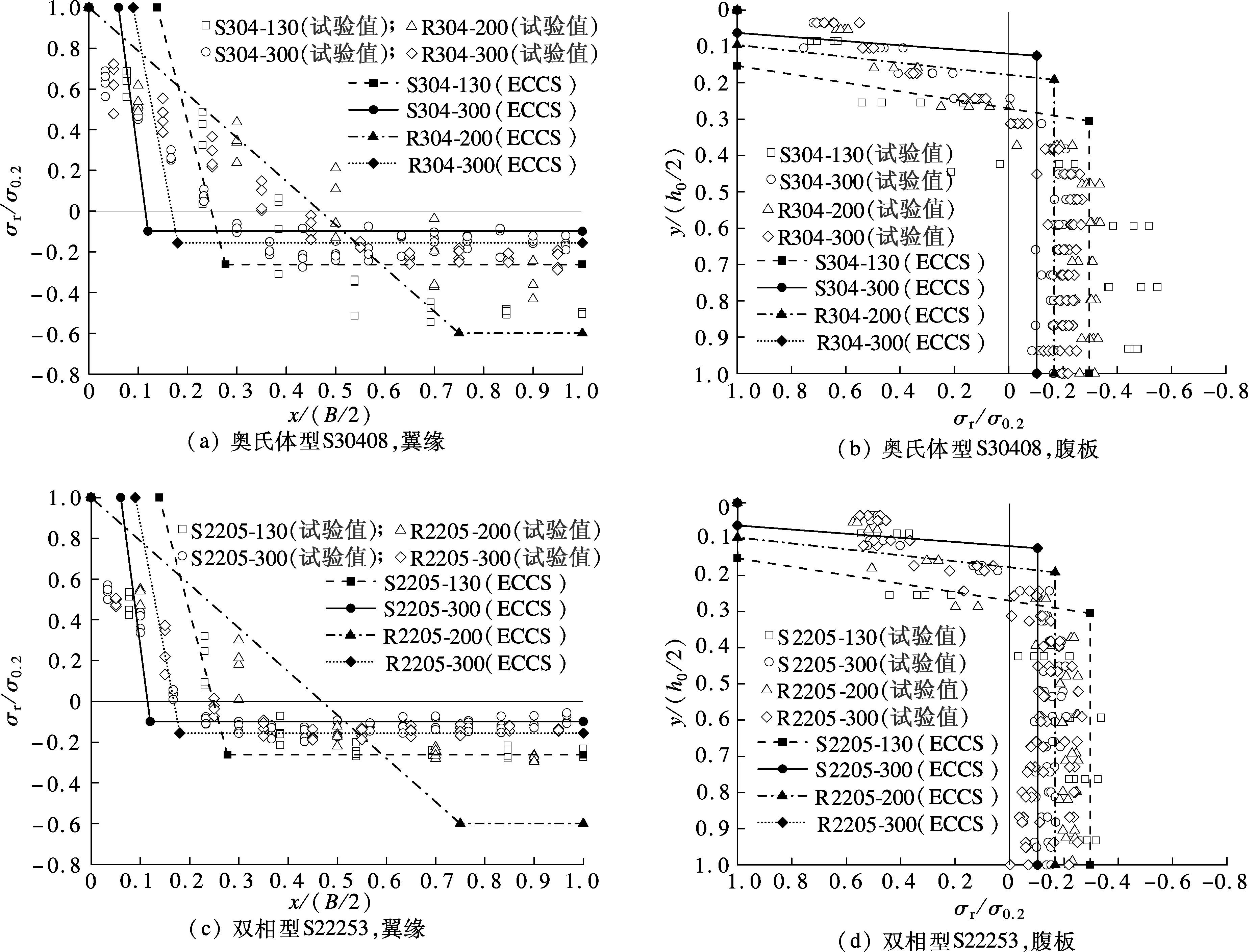

将该模型与8个不锈钢焊接箱形截面试件的实测残余应力结果进行对比,对残余应力采用材料名义屈服强度σ0.2进行正则化,同时对条带的位置进行归一化,结果如图8所示.图中,σr/σ0.2表示归一化残余应力值;x/(B/2)表示在翼缘板内残余应力条带对应的归一化位置;y/(h0/2)表示在腹板内残余应力条带对应的归一化位置。从图中可以看出,ECCS建议的分布模型的拉应力峰值偏大,残余拉应力与压应力之间的转换区段模拟不够准确,难以合理预测板件中部残余压应力的幅值.因此,需要根据试验得出的不锈钢焊接箱形截面残余应力分布特点,研究对应的简化残余应力分布模型.

5.2 修正的残余应力分布模型

从试验结果与ECCS残余应力简化分布模型的对比出发,对ECCS分布模型进行修正,调整模型中特征参数取值,降低焊缝附近的残余拉应力峰值,考虑拉应力区域宽度与板件宽度的相关性,并且增大残余拉应力与压应力之间过渡区域长度,提出了如表4所示的不锈钢焊接箱形截面残余应力简化分布模型.板件中部残余压应力峰值可以根据截面平衡条件式(3)计算得到.

表4 建议分布模型的特征参数

由于铁素体型不锈钢在材料性能上与双相型具有较大程度的相似性,故可以套用双相型不锈钢焊接箱形截面的残余应力分布模型.将实测的残余应力试验结果与该建议模型进行比较,结果见图9.由图可知,所提出的建议分布模型能够准确可靠地模拟奥氏体型S30408和双相型S22253不锈钢焊接箱形截面的残余应力分布形态,预测结果与试验结果吻合良好,故可以推荐作为不锈钢焊接箱形截面的残余应力分布模型.

6 结论

1) 利用分割法将8个不锈钢焊接箱形截面试件完全切分,测量释放的残余应力,得到了奥氏体型S30408和双相型S22253两种不锈钢牌号的焊接箱形截面残余应力的实测数据.

图8 试验结果与ECCS分布模型对比

图9 建议分布模型与测得的残余应力试验结果对比

2) 不锈钢焊接箱形截面的翼缘和腹板在焊缝位置的残余拉应力相当,但其峰值仍低于材料的名义屈服强度.对奥氏体型S30408和双相型S22253两种牌号的试件截面而言,该峰值分别接近其名义屈服强度的80%和60%.

3) 焊接箱形截面组成板件中部呈现残余压应力,其幅值与板件宽厚比直接相关.残余压应力的峰值随板件宽厚比的增大而降低.

4) 原有的针对普通钢材焊接箱形截面的残余应力分布模型不再适用,在残余应力幅值、各应力区域宽度等方面均无法对不锈钢焊接箱形截面的残余应力进行准确模拟.

5) 根据得到的残余应力实测数据,对原有的普通钢材残余应力分布模型进行了适当修正,提出了适用于不锈钢焊接箱形截面残余应力分布形态的简化模型.该模型能准确合理地预测焊接残余应力的大小与分布形态,可以为不锈钢构件稳定性的研究提供参考依据.

)

[1] 王元清, 袁焕鑫, 石永久, 等. 不锈钢结构的应用和研究现状[J]. 钢结构, 2010, 25(2): 1-12, 18.

Wang Yuanqing, Yuan Huanxin, Shi Yongjiu, et al. A review of current applications and research of stainless steel structure [J].SteelConstruction, 2010,25(2): 1-12, 18. (in Chinese)

[2] 王元清, 常婷, 石永久. 循环荷载下奥氏体不锈钢的本构关系试验研究[J]. 东南大学学报:自然科学版, 2012, 42(6): 1175-1179.

Wang Yuanqing, Chang Ting, Shi Yongjiu. Experimental study on constitutive relationship in austenitic stainless steel under cyclic loading [J].JournalofSoutheastUniversity:NaturalScienceEdition, 2012,42(6):1175-1179. (in Chinese)

[3] Young B, Lui W M. Behavior of cold-formed high strength stainless steel sections [J].JournalofStructuralEngineering, 2005,131(11): 1738-1745.

[4] Cruise R B, Gardner L. Residual stress analysis of structural stainless steel sections [J].JournalofConstructionalSteelResearch, 2008,64(3): 352-366.

[5] Gardner L, Cruise R B. Modeling of residual stresses in structural stainless steel sections [J].JournalofStructuralEngineering, 2009,135(1): 42-53.

[6] Jandera M, Gardner L, Machaceka J. Residual stresses in cold-rolled stainless steel hollow sections [J].JournalofConstructionalSteelResearch, 2008,64(11): 1255-1263.

[7] Quach W M, Teng J G, Chung K F. Residual stresses in press-braked stainless steel sections Ⅰ: coiling and uncoiling of sheets [J].JournalofConstructionalSteelResearch, 2009,65(8): 1803-1815.

[8] Quach W M, Teng J G, Chung K F. Residual stresses in press-braked stainless steel sections Ⅱ: press-braking operations [J].JournalofConstructionalSteelResearch, 2009,65(8): 1816-1826.

[9] 中华人民共和国国家质量监督检验检疫总局. GB/T 228—2010 金属材料室温拉伸试验方法 [S]. 北京:中国标准出版社, 2010.

[10] 中华人民共和国国家质量监督检验检疫总局. GB/T 7314—2005 金属材料室温压缩试验方法 [S]. 北京:中国标准出版社, 2005.

[11] Yuan H X, Wang Y Q, Shi Y J, Gardner L. Stub column tests on stainless steel built-up sections [C]//ProceedingsoftheFourthInternationalExpertsSeminarofStainlessSteelinStructures. Ascot, UK, 2012: 1-14.

[12] 中华人民共和国国家质量监督检验检疫总局. GB/T 20878—2007 不锈钢和耐热钢牌号及化学成分[S]. 北京: 中国标准出版社, 2007.

[13] Ziemian R D.Guidetostabilitydesigncriteriaformetalstructures[M]. 6th ed. New York: John Wiley & Sons, Inc., 2010.

[14] Tebedge N, Alpsten G, Tall L. Residual-stress measurement by the sectioning method [J].ExperimentalMechanics, 1973,13(2): 88-96.

[15] European Convention for Constructional Steelworks(ECCS).Manualonstabilityofsteelstructures.Part2.2Mechanicalpropertiesandresidualstresses[M]. 2nd ed. Bruxelles: ECCS, 1976.