细长锥孔零件精密加工工艺方法

2013-12-23宋志坤王宝瑞陈金明

陈 华,宋志坤,王宝瑞,陈金明

(中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900)

0 引言

锥型滤波小孔零件是神光-Ⅲ空间滤波器中重要的滤波功能元件[1-2],实现对高能量强激光滤波,要求无堵孔产生,其加工质量直接影响该工程中强激光滤波效果。锥型滤波小孔零件属于精密细长锥孔结构零件,孔径与孔深比达1:25,锥孔小端口径小于φ2、锥角小于2°,要求锥面光洁度小于Ra0.2μm、锥孔与圆柱基准同轴度小于φ0.005mm,且零件结构难以装夹定位,加工制造难度大。目前该光学工程项目中的锥型滤波小孔零件具有尺寸规格种类多、批量小的特点,因此,锥型滤波小孔的加工工艺还必须满足小批量、多规格的高效加工需求。

本文根据零件结构特点及制造精度高的要求,基于“基准重合”和“基准统一”的原则[3-4],采用了延伸零件设计基准、统一设计基准与装夹基准和测量基准的加工思路,减小制造过程中的累计误差、同时便于装夹加工和测量同轴度。采用慢走丝线切割加工内锥孔的工艺方法,从加工工艺方案、工艺路线、装夹方法和工艺参数进行了全面分析和优化设计,解决了零件难以加工、制造精度要求高等技术难题,加工质量和效率满足神光-Ⅲ空间滤波器对该系列精密锥孔零件多规格、小批量、精度要求高的应用需求。

1 零件结构与加工工艺分析

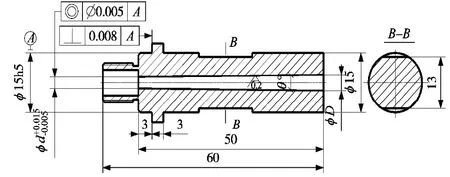

空间滤波器中的锥型滤波小孔零件结构如图1所示,根据锥孔尺寸d 与θ 的不同,该系列零件分为16 种规格、每种规格约50 件,零件材料为0Cr18Ni9。分析零件结构与设计精度要求,其加工难点主要表现在以下几方面:

(1)设计基准短:该系列零件设计基准为φ15h5、长3mm 的圆柱段,装夹困难、定位精度差,以设计基准作为加工基准,装夹误差较大,难以保证制造精度;设计基准短还导致测量零件形位精度困难;

(2)精度要求高、内锥孔加工难度大:锥型滤波小孔零件属于典型细长孔弱刚性结构,锥孔小端口径尺寸小于φ2mm、深50mm,其孔径深比达1:25,难以采用普通切削方式加工锥孔;零件尺寸精度要求高,尤其是实现同轴度φ0.005mm 的要求难度大;

(3)锥孔表面光洁度要求高:细长锥孔内表面光洁度要求达Ra0.2μm,且要求无电腐蚀层;

(4)零件规格种类多、制造周期紧,要求制造工艺效率高,以满足该重大光学工程项目的进度需求。

图1 锥型滤波小孔零件结构示意图

此外,零件材料0Cr18Ni9 偏软,装夹容易影响表面质量和形位精度。综上简要分析,细长锥孔的加工工艺是实现该系列零件精密、高效制造的关键。

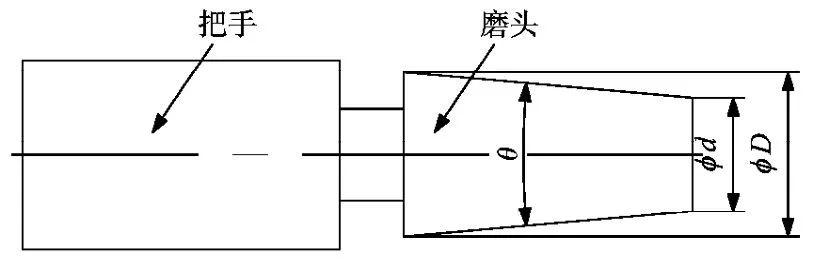

在机械加工实际中,加工细长孔类零件,通常采用钻孔、研磨的工艺路线[2,5-6],按锥孔小孔端尺寸选择钻头,在小孔端钻基准孔;按铰孔锥角在量具刃具厂定制锥角铰刀(每种锥孔需定制相应铰刀),用锥角铰刀铰孔;并在量具刃具厂定制研磨头,按锥角角度磨制研磨头,如图2 所示,研磨锥孔。

图2 锥孔研磨头示意图

在图2 中,θ 角为将要研磨的锥孔角度,φd 小于要研磨锥孔小孔端的孔径,φD 大于要研磨锥孔大孔端的孔径。研磨时,分别选择粗级、中级、细级和精细研磨膏,进行粗研、中研、细研和精研。该加工方法在生产实践中应用广泛。采用该方法制造该光学工程项目中的锥型滤波小孔,需要定制精度非常高的锥角铰刀和研磨头,其刀具制造难度和成本非常高;而且,要实现锥孔与基准同轴度φ0.005mm,其对操作技能水平要求高、难度大、效率低。因此,该工艺方法加工该项目中的滤波锥孔零件可行性比较差。

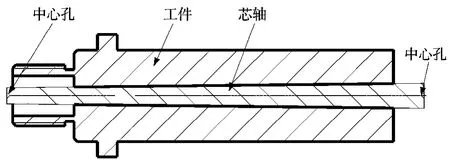

在现代机械制造业中,基于自动化加工实现高效与质量可控的要求,目前对于该类结构精密零件的各种加工方法,线切割具有明显的优势[7-10],尤其是采用慢走丝线切割加工细长深孔,能够获得非常高的尺寸精度和高质量的加工表面。但由于锥型滤波小孔零件的设计基准短、装夹误差大,导致零件尺寸精度低、一致性差,且装夹易划伤基准面,影响其表面质量和形位精度。可以采用基准转换的工艺方案,如图3 所示。精加工内锥孔作为加工基准,严格控制内锥孔的一致性,并根据加工的内锥孔孔配作芯轴,芯轴两端精研中心孔;顶芯轴两端磨工件外圆(设计基准段)。理论上该工艺方案可以获得较高的同轴度精度,但经工艺试验证明,采用该工艺方案加工锥型滤波小孔零件,其同轴度超过φ0.01mm、锥孔小端尺寸超公差范围、且尺寸一致性差,分析其原因如下:

(1)装配芯轴与锥型滤波小孔进行加工时,锥孔小端易被芯轴挤压变形,导致锥孔小端口径变大、几何尺寸精度超出公差范围;

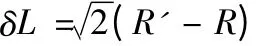

(2)由于配作的芯轴属于细长轴,其刚性差,磨削该芯轴难以控制其锥面精度。芯轴锥角与锥孔锥角之间的差值使两锥面贴合面间存在一定的间隙,如图4,导致锥孔零件无法稳固装夹,在磨削力作用下会产生“让刀”现象,影响其加工精度;若芯轴的直线度差,锥孔零件的装夹误差将进一步恶化零件的加工精度。

图3 基准转换加工方案示意图

图4 配作芯轴与锥孔零件装配间隙示意图

鉴于以上工艺方案存在的不足,新工艺方案着力于控制零件同轴度为关键点,基于“基准重合”和“基准统一”的原则,延长设计基准并复制到装夹工装上,实现加工基准与设计基准的统一,便于快速装夹、精密定位和找正,消除基准转移误差、减小装夹定位误差,采用慢走丝线切割加工内锥孔、珩磨锥孔去除电腐蚀层,实现其尺寸精度、形位精度和表面光洁度满足设计要求。

2 加工工艺详细设计与制造

锥型滤波小孔零件的工艺路线如图5 所示,粗车工件各段外圆,控制各段加工余量;用电火花做φ0.8mm 穿丝孔,作为后序加工的粗基准;修两端穿丝孔并顶其两端、半精车工件;然后铣扁工件尺寸13mm;研两端中心孔,顶两端一次装夹精磨外圆各段,控制φ15mm 轴全段圆柱度在φ0.0015mm 以内;采用莫尔千分尺测量并记录工件φ15mm 实际值;采用线切割加工装夹工装V 型定位面;装夹工件后,根据工件基准圆柱实测值计算电极丝偏移量,采用同一台精密慢走丝线切割加工锥孔,控制同轴度在φ0.005mm 以内;镗工件沉孔后采用珩磨工艺去除电腐蚀层、提高锥面光洁度。

2.1 精度分析

制造锥型滤波小孔零件,难点在于控制其同轴度φ0.005mm 和细长锥孔面的粗糙度Ra0.2μm。其同轴度的加工误差来源主要包括基准误差、装夹误差、找正误差、机床定位误差等。采用如图5 所示的工艺路线,采用精密磨床加工外圆基准,可以控制其圆柱度在φ0.0015mm 以内;采用AGIE 慢走丝线切割加工锥孔,设计如图6 所示V 型定位工装装夹工件,其装夹找正误差等效为工件基准外圆测量误差与机床的定位误差之和,AGIE 机床的定位精度优于0.001mm、位置检测控制精度达0.1μm,工件基准外圆测量精度优于0.001mm;结合机床误差补偿,累计误差可控制在0.0025mm 以内,可实现同轴度控制在φ0.005mm 以内。

采用慢走丝线切割加工锥孔,其粗糙度可达Ra0.4μm ~Ra0.1μm,但零件锥孔面不允许电腐蚀层存在。采用珩磨工艺去除电腐蚀层,可以提高光洁度,并且对零件尺寸精度和形位精度影响很小,经工艺试验及解剖精测结果证明,零件锥孔面的光洁度达Ra0.1μm、尺寸精度和形位精度基本未受影响。

2.2 基准选择

零件加工基准选择的优劣,对加工效率和加工质量影响很大[3-5],某些时候甚至成为工艺路线成败的关键。对于锥型滤波小孔零件,其基准选择如下:

(1)粗基准

图5 锥型滤波小孔工艺路线

锥型滤波小孔的粗基准选择为电火花加工穿丝孔,一方面利于后序基准重复利用,另一方面有利于后序控制各加工面的加工余量、保证加工面与不加工面之间的位置精度。后序半精车以此为基准,确保各精加工尺寸有加工余量的前提下尽量减小加工余量,以利于后序精密加工。

(2)半精基准

研穿丝孔两端中心孔作为半基准,以此基准精磨外圆段,遵循了基准重合的原则,确保各尺寸精加工前余量均匀,并利于加工装夹。

(3)精基准

精基准应遵循基准重合原则和基准统一原则,减少因基准变更带来的定位误差,同时应利于加工实施,减少装夹难度、提高装夹质量和效率。由于原设计基准为长3mm 的φ15mm 圆柱端,装夹困难且定位精度差,以此基准测量也非常困难。因此,工艺方案延伸设计基准至全段,并采用V 型定位工装装夹,其中,V 型定位面为其装夹固定好后,使用与加工工件锥孔的同一台精密慢走丝线切割机床加工V 型面,确保了加工基准与设计基准的统一,便于快速精确定位、同时将装夹误差降至最低。

2.3 专用工装设计

加工锥型滤波小孔零件,其工装主要包括采用线切割加工锥孔的装夹工装与珩磨工装。线切割工装主要功能是实现工件的精确定位与快速找正,同时利于实现多规格、小批量生产的重复利用。基于此,设计了如图6 所示的工装,工件基准圆柱段与工装三线定位、螺栓紧固。定位工装一次装夹并固定于线切割机床后不再取下,切割基准为O、内切圆半径为R 的V 型定位面,之后安装工件进行线切割基准平移。装夹工件的轴线中心为O',OO' 之间的偏移量为δL:

其中,R 为切割工装时内切圆的半径值,R'为锥型滤波小孔基准圆柱的加工实测值,通过机床轴移动将基准从O 平移δL 至O',实现了加工基准与设计基准的统一,然后以O'为基准加工锥孔。通过控制线切割机床电极丝摆角,实现加工各尺寸规格的锥型滤波小孔。

图6 线切割工装示意图

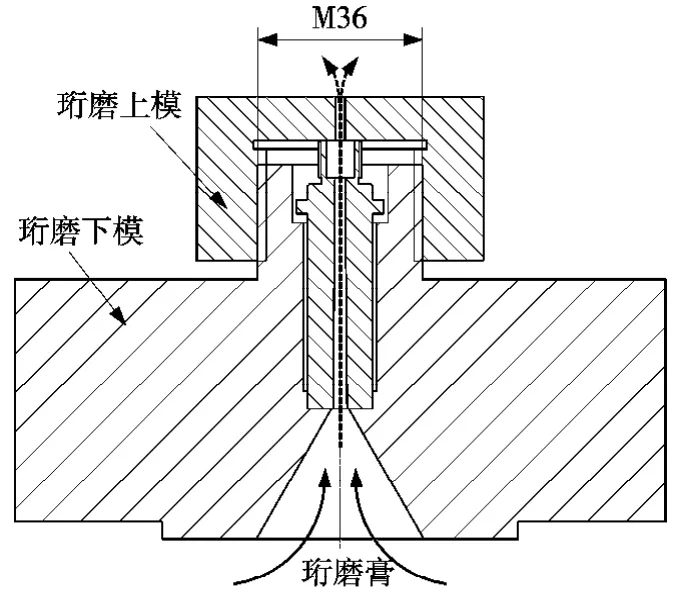

珩磨工装如图7 所示,珩磨下模与珩磨设备相连,珩磨上模与下模之间通过M36 螺纹连接,通过调节螺纹旋合长度,紧压锥型滤波小孔两端面实现装夹,然后珩磨锥孔。此工装便于快速安装与拆卸、避免工件挤压变形,同时保护工件精密安装定位面。

图7 珩磨工装

2.4 加工结果

采用此工艺方案,首批加工了锥型滤波小孔零件共9 种规格、每种规格8 件,连同试验件共计76 件。由于零件锥孔孔深、口径小,在生产实际中难以采用常规方法测量锥孔表面光洁度。在本次试验和生产任务中,采用将产品沿轴线对称解剖后、使用泰勒接触扫描式轮廓仪120L(探针半径2μm、测量范围Ra0.025 ~6.3μm)测量锥孔内表面的方法测量锥孔面光洁度。其中,先期加工的2 件试验件锥孔表面光洁度达Ra0.1μm,从剩余74 件产品中随机抽取的2 件进行解剖测量,锥孔表面光洁度也达Ra0.1μm。

测量小孔锥角、小孔与外圆基准同轴度采用圆度仪Talyround300,该仪器的旋转工作台具备调平和调心功能,回转精度0.025μm、径向误差小于0.15μm +0.001H、轴向误差小于0.1μm。在工件外圆柱段作旋转起始标志位,在圆度仪旋转工作台上夹工件一段(基准)外圆柱,扫描(基准)外圆柱面,利用自动调平和调心功能找正工件,扫描约10cm 一段内锥孔(由于锥孔口径小,测头无法继续伸入更深);然后调头重新装夹工件一段(基准)外圆柱,确保旋转起始标志位方位一致,再次扫描(基准)外圆柱面,利用自动调平和调心功能找正工件,扫描约10cm 一段内锥孔;根据两次扫描结果计算小孔锥角和同轴度,精测所有锥型滤波小孔,锥角满足设计要求、锥孔与外圆基准同轴度为 φ0.002mm ~φ0.004mm,产品合格率100%。

3 结论

采用该工艺方法加工锥型滤波小孔,加工质量满足设计要求,锥孔光洁度达Ra0.1μm、锥孔与外圆柱基准同轴度为φ0.002mm ~φ0.004mm,加工质量稳定、尺寸一致性好。神光-Ⅲ装置两路达标实验验证了锥型滤波小孔的滤波性能,实现了高能量滤波并且无堵孔产生,满足该光学工程装置的应用需求。该工艺方法正应用于神光-Ⅲ空间滤波器后续批次锥型滤波小孔的制造。

[1]刘红婕,景峰,赵道木,等. 高斯光束在受限空间滤波器中传输的快速分析[J]. 光学与光电技术,2004(3):21-24.

[2]辛建社,沈章锁,马保军. 细长铝管内孔加工工艺探讨[J]. 国防制造技术,2010(5):47-48.

[3]沈珑. 工艺基准面的选择[M]. 北京:科技卫生出版社,1958.

[4]苏建修,李超彬,刘理民. 定位基准的判断及定位误差的计算[J]. 机械研究与应用,2000(3):33-35.

[5]朱政红,张春伟. 影响机械加工精度的几种因素[J]. 组合机床与自动化加工技术,2008(11):76-83.

[6]王平嶂. 机械制造工艺与刀具[M]. 北京:清华大学出版社,2005.

[7]胡玲. 慢走丝线切割加工高精度小直径深孔的工艺研究[J]. 新技术新工艺,2009(11):69-71.

[8]武同晖. AGIE CUTVERTEX 慢走丝线切割系统[J]. 航空制造技术,2005(4):122-123.

[9]冯巧波,周佳骏. 慢走丝电火花线切割加工精度影响因素的研究[J]. 机械设计与制造,2010(8):185-186.

[10]严泽长. 提高慢走丝线切割加工精度的工艺方法[J].模具制造,2003(2):51-52.