基于PLM 的叶片工艺设计过程分析与研究

2013-12-23胡志达吉卫喜

胡志达,吉卫喜,张 劲

(1.江南大学 机械工程学院,江苏 无锡 214122;2.欧俊信息有限公司,上海 200433)

0 引言

PLM(Product Lifecycle Management)作为当今企业实现设计、制造、管理信息一体化的重要技术,是为满足制造业对产品生命周期信息管理需求而提出的一种新的管理模式[1]。它主要对企业中与产品相关的信息(包括产品规范、电子文档、CAD 文件、产品结构、存取权限等)和过程(包括工作流程的定义与管理、审批/发放流程、工程更改流程等)进行管理。

工艺设计是产品生命周期的重要组成部分,是连接设计与制造的桥梁,包括工艺设计方法与工艺设计过程管理;企业多数重视设计方法而忽视了工艺设计过程管理。对工艺文件繁多、工艺路线复杂、设计周期较长的产品(如叶片、箱体等),很容易造成工艺文件签审流程混乱、签审信息不正确;流程进度不明确,因此,过程管理显得尤为重要。本文结合某叶片制造企业在工艺设计过程中出现的具体问题,在分析研究企业工艺设计流程基础上,构建流程模型,运用PLM 软件实现对工艺设计过程的管理。

1 企业需求分析

叶片是涡轮机、汽轮机、压气机等设备的关键零件,其制造企业多为多品种、小批量生产模式[2],决定了产品类型更换频繁,要求制造企业在保障质量的基础上快速响应市场,提高工艺设计效率,按时投产、按期交货。由于叶片为非规则零件,种类繁多、加工精度要求高、工艺设计过程复杂,不仅要求有先进的工艺设计方法、丰富的设计经验,还要求有先进的管理技术、管理水平。随着CAD/CAPP 技术发展,以及多年设计经验积累,该企业设计方法显著提高,但是在过程管理方面面临以下问题:①实际工作中,管理层已经制定合理的设计流程,由于工艺文件签审流程繁多,造成文件签审混乱,即出现“两层皮”现象;②文件签审过程中,由于采用人工签审方式,文件签审信息与实际签审人不符现象不可避免,即“文实不符”,出现产品质量问题,无法明确责任;③设计进度不明确,计划与实际进度相偏离。

1.1 PLM 功能概述

PLM 系统遍历从产品概念到报废整个过程,实现问题可追溯,设计进度实时监控。其体系结构如图1 所示,PLM 系统基于数据库与网络,管理设计过程中的相关技术文件、工作流程、权限控制、系统集成等内容,为用户提供数据共享平台,为企业实现信息化、集成化提供前提条件。

图1 PLM 体系结构

在流程管理方面,PLM 提供适合多数企业可配置的工作流管理模块,用户可根据企业现状自定义工作流程模板,固化流程;结合产品数据管理,实现文档管理与签审流程无缝集成[3]。

1.2 叶片工艺设计任务

叶片工艺设计任务主要是指工艺文件的编制、签审,较之其他产品更为复杂。该叶片厂技术中心包括:锻件开发部、叶片开发部。前者负责热加工,包括:锻造、热处理、表面处理等。后者负责机加工,包括:铣削、磨削、特种加工(线切割、电火花加工等)、钎焊、抛光处理等。由此可知,一类产品工艺包含几十道工序,需要完成多种类型工艺文件编制任务。工艺路线复杂,设计周期较长,技术产物繁多。为了实现设计任务可追溯、设计进度实时跟踪,引进PLM 是企业的迫切需求。

因此,基于PLM 的叶片工艺设计过程研究是十分必要的,也是企业实现与ERP、MES 等其他系统集成的前提条件,实现企业信息化的关键所在[4]。

2 叶片工艺设计流程分析

2.1 工作流技术与工艺设计流程分析

工作流技术主要针对日常工作中具有固定程序的活动而提出[5],是PLM 管理中的关键技术。其主要目的是将一个具体工作分解成多个任务,通过一定规则和过程,实现任务的执行和跟踪、责任的可追溯性。对企业而言,完成产品或者零部件工艺设计,可将设计对象按照企业组织结构划分为部门任务,再进一步划分为任务元,即具体工艺员所要执行的任务。

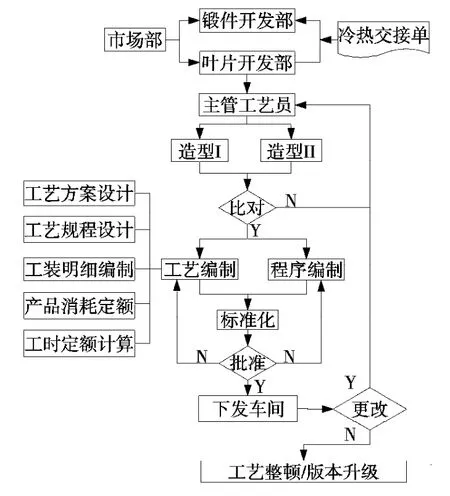

在PLM 系统中,每个任务都有与之相关的创建者、审核者和执行者,都有以任务的生成、审核、分派、执行、提交以及归档为流程的生命周期。根据任务(如机加工工艺规程编制)指派系统中的流程模板,选定合适人员完成流程中某个节点任务。因此,在定义流程模型之前首先要分析优化企业工艺设计流程(以机加工为例)。如图2 所示,叶片工艺设计流程。

从图2 可知,市场部获得客户资料后,将资料移交至两部门负责人审查,根据企业现阶段加工设备、加工技术,判断是否可行。这中间必然要考虑两部门工艺需求,即会有一个冷热交接过程,从而保证整个产品工艺可行性。

图2 叶片工艺设计流程

由于该企业主要负责加工,叶片的设计参数由客户提供。开发部计划人员将任务分发至主管工艺员,工艺员根据客户提供的参数,进行产品造型;技术部门为防止造型错误、提高造型准确度,往往交由两个工艺员参与造型,包括一位主管工艺员,一位程序员;程序员负责数控加工程序编制,因此也必须了解叶片相关信息。创建临时造型I,临时造型II,之后交由专职校对员对两造型进行检查比对,无误后确定正式造型。

当产品造型确定后,编制相关工艺文件,主要包括工艺方案、工艺规程、工装明细、加工程序等文件。经标准化、批准后,将设计好的工艺文件下发车间进行新产品试制,如果在加工过程中发现技术问题,这时还要对工艺细节做适当修改,待整个产品加工生产完之后,将已修改的工艺文件归档,提升版次(如从1.00升至2.00),作为产品正式加工的指导性文件。

客户设计信息向制造信息转化过程中,传递介质是各种工艺文件;为保证信息的准确性,结合产品全生命周期各种信息(质检、售后、生产等),考虑加工过程实际情况,必须经过各级部门负责人审批,作为正式文件下发[6]。因此针对每一个工艺文件需要走相应签审流程。

2.2 流程模型研究与构建

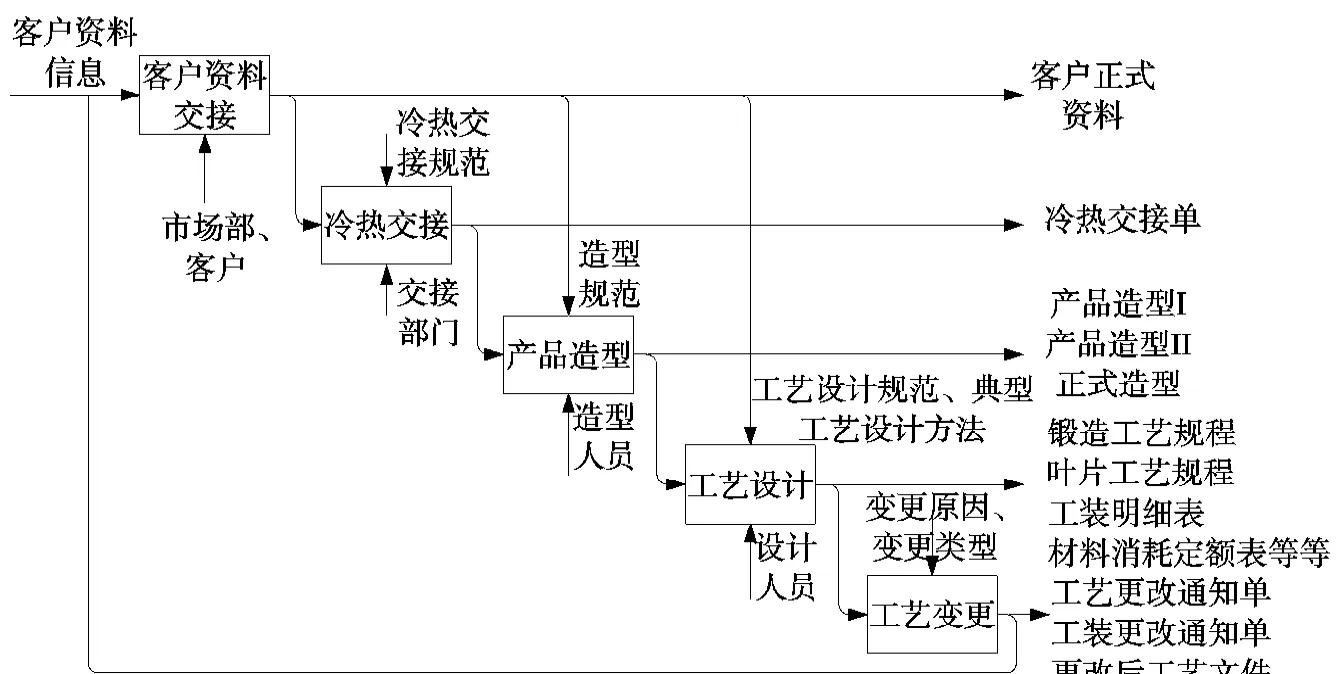

为保证实际流程在系统中实现,必须将连续的抽象的流程具体化、离散化。在流程设计上采用“自顶而下(Top-Down)逐层细化”设计思路。从宏观上分析,整个工艺设计流程(主流程)可以划为:客户资料交接、冷热交接、产品造型、工艺设计和工艺变更等多个父节点,如图3 所示。依据父节点将工艺设计过程分为相应几个阶段,父节点之间存在依存关系,前一节点输出信息作为后一节点的输入信息,即串行结构;各种工艺文件编制规范保证文件编制的可行性、准确性;企业设备、人员技术状况作为节点任务的支持条件;每个阶段均有相应的技术文件,作为该父节点的目标输出。

图3 叶片工艺设计流程模型

从微观角度看,各父节点内部包括一个或多个子流程,子流程由多个子节点构成,如编制、校对、审核、会签和批准等。各子节点在逻辑上的关系呈现多样化:串行、串行反馈、并行。

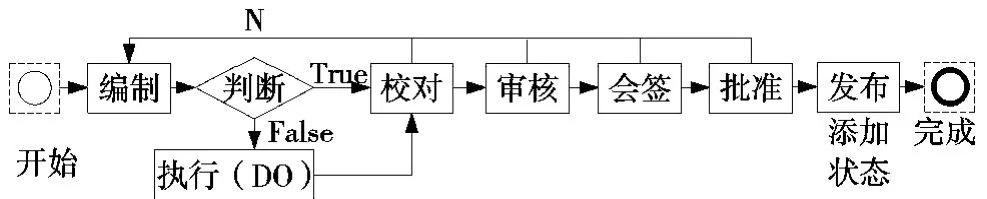

以产品造型父节点为例,该父节点只有产品造型签审子流程,如图4 所示,工艺人员创建叶片造型I、造型II 之后,交由相关人员签审,无论哪一节点拒绝,任务将回退到造型节点,否则将顺利发布,生成正式造型;而对于工艺设计父节点而言,包括锻造工艺规程签审子流程、机加工工艺规程签审子流程、工装签审子流程等。同一父节点中的多个子流程之间在逻辑上是“与”关系,即:只有所有子流程完成,该父节点任务才判断为完成,并转至下一父节点。

图4 产品造型签审子流程

系统中每个子流程中均有“开始”“完成”节点,表示任务流程的起始、结束。针对工艺文件(或任务)指派流程模板,并对流程中各节点指派人员。在子流程中设置“发布”节点,对流程中业务对象添加状态。处于发布状态的业务对象所有用户不再具有更改权限,如果需要对业务对象进行更改或者重新发起流程,需要将状态删除或升版,这样结合权限管理实现了图文档管理以及文档变更管理。

对于有特殊要求的业务对象在设计流程时需要判断该对象是否满足所需的基本条件,设计流程时需要考虑设计分支路线,即:“True”路线,“False”路线,由系统内自动判断条件。以工艺规程更改流程为例,在工艺规程修改完之后,需要标明文件中的更改内容,而包含变更内容的文件是工艺更改通知单,其中既有变更原因,如客户资料更改、工艺路线更改;还包含变更类型、变更的具体内容。因此,在对更改之后的工艺规程发起流程时,必须将工艺更改通知单附加到工艺规程,两者一起走变更流程。工艺变更签审子流程如图5 所示,系统自动判断,如果存在更改通知单,将执行“True”支路,否则执行“False”支路。在“False”支路中设置一“DO”(执行)节点,该节点负责添加更改通知,任意签审节点拒绝后,文件退回到编制节点,要求工艺员修改。

基于上述流程研究,在流程底层节点上,保留责任人信息以及任务执行时间,任务执行信息依附流程存在,并通过属性映射机制实现系统内电子签名[7]。

上述分析核心思想是以节点的形式将整个工艺设计相关过程分解为多个离散的子流程,逐层细化;每个父节点为一个设计阶段,产生一个或多个交付物。如果在后续过程中发现前一个任务的交付物存在问题,回退给该任务的主要负责人,重新编制,并走相应流程。避免了整个设计过程变更,仅需针对其中问题交付物作修整即可,在实现流程跟踪管理的同时较好地实现工艺的并行设计。

图5 工艺变更签审子流程

2.3 系统功能描述与实现

权限管理功能:按照企业组织结构,创建多个工作组(Workgroup),包含若干用户(User);针对不同部门用户指派增删改查权限;系统中,对象所有权归属创建者,其他用户无删除权限;流程发起者可以是对象创建者,也可指派其他用户。指派用户后,只有被指派者能执行相关任务,避免他人代替执行。

流程可视化功能:用户通过可视化工具,可直观地查看任务签审进度。为计划员编制计划分配任务提供依据,均衡主管工艺员的工作压力。系统中,流程节点黄色表示任务正在执行,绿色表示已经执行,灰色代表尚未执行。如图6 所示。

电子签名功能:采用面向对象技术,针对流程节点定义相关属性,用户执行任务过程,即是添加属性值的过程。属性映射机制将节点中的签审信息(签审人员、签审时间、文档信息)传递到技术文档对应的属性中。属性映射需要与文档模板结合使用。系统上线之前,定义带有属性的技术文件模板,如Office 中自定义相关属性、编写属性映射代码;CAD 文档中创建块(Block),定义块属性。用户在系统内执行签审,确保签审信息一致性,避免“文实不符”。系统中用户工作界面如图6 所示。

图6 工艺变更签审流程实现及用户使用界面

3 结束语

将实际生产活动中连续抽象的流程离散化是能否在PLM 系统中实现的关键。文章运用PLM 流程管理理念与方法,并结合具体PLM 软件流程设计模块,提出了“自顶向下,逐层细化”的流程分析方法,为流程在系统中实现提供了理论依据,并在系统实施中证明该方法可行性。在此基础上,围绕企业在工艺设计过程中具体问题,提出相应解决方案,提高了工艺签审效率,保证了签审信息准确性、一致性,使企业管理更加科学化、信息化、系统化,为即将开展的结构化工艺做好准备。

[1]袁焕武,樊红丽. PDM 工作流在企业中的实施[J]. 自动化技术与应用,2006,25(4):26-27.

[2]刘烜明,吉卫喜,陈大蓬. 基于PDM 的叶片数字化模型管理系统的开发[J]. 组合机床与自动化加工技术,2009(3):105-108.

[3]罗海滨,范玉顺,吴澄. 一种面向用户的工作流模型[J].计算机集成制造系统,2000,6(3):55-59.

[4]郑青春,胡亚辉,吕慧娟. 面向PDM/PLM 的制造信息管理与集成技术研究[J]. 组合机床与自动化加工技术,2008(7):84-89.

[5]罗海滨,范玉顺,吴澄. 工作流技术综述[J]. 软件学报,2000,11(7):899-907.

[6]张华. 基于PDM 的工艺管理技术研究[D]. 武汉:华中科技大学,2006.

[7]Gunther Schuch,Henrique Rozenfeld Dirk Assmus,Eduardo Zancul Process oriented framework to support PLM implementation[J]. Computers In Industry,2008,5(9):210-218.