自由曲线轮廓数控刀具路径生成及加工

2013-12-23周永情李德明孙军伟

周永情,李德明,孙军伟,王 普

(1.河南质量工程职业学院 机电系,河南 平顶山 467000;2.河南平顶山姚孟电力工程有限责任公司,河南 平顶山 467031;3.中电华元核电工程技术有限公司 烟台分公司,山东 烟台 265110)

0 引言

这里所指的自由曲线是指不能用数学公式表示,而是由一些型值点用平滑曲线连接而成的曲线。对于具有自由曲线截面轮廓的回转类零件,其加工相对困难,普通的车削划线困难,不能加工[1-5]。数控车削加工又具有以下两方面的困难:一方面如果采用手工编程,虽然知道型值点的坐标,但没有可用的插补方法,无法编制加工程序;另一方面采用自动编程,虽可以编制出加工程序,但编制的程序比较繁琐[6-10]。为了解决以上问题,本文对自由曲线进行分段,依据其曲率的具体情况,对不同的线段分别用圆弧和直线去拟合,获得圆弧和直线相关参数,然后用圆弧和直线插补生成加工刀具路径,实现了复杂曲线手工编程。

1 不规则曲线拟合的基本原理

1.1 直线拟合原理

当自由曲线曲率变化不大时时,可采用线形拟合法,即用最小二乘法求出拟合直线来代替,见图1。

图1 直线原理图

已知自由曲线某段曲线上一系列型值点的坐标i(XiYi)i = 1,2,…,n,要求拟和直线L(Y = Kx +b),使其与理论自由曲线最逼近。

如果型值点i(XiYi)在直线L 上,则直线L 与自由曲线就没有误差;若点i 不在直线L 上,则存在误差:

为了消除误差正负号的影响,用误差的平方和Q来表示总体误差,总体误差公式为:

因此求拟合直线的问题就是根据(2)式求出能使Q(k,b)最小值的k 和b 的值,根据用求导的方法求极值的原理知,k 和b 的值可由下列方程组确定:

求出了拟合直线L 方程中的k 和b,即确定了拟合直线的空间位置,拟合直线与自由曲线的误差由(1)式计算。

1.2 圆弧拟合原理

设已知不规则曲线上一系列型值点的坐标为:I(yi1,yi2),i = 1,2,3,…,n,如图2 所示。

图2 圆弧拟合原理图

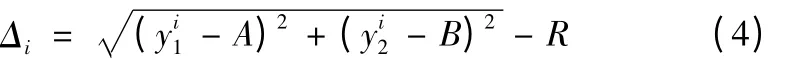

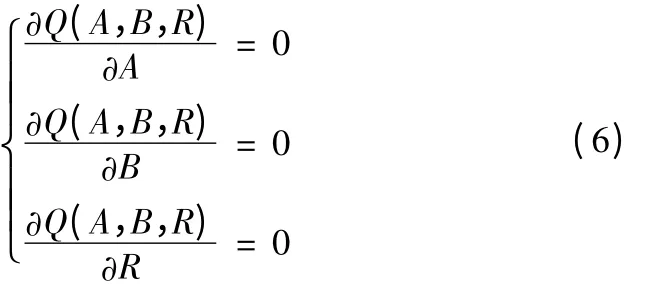

要求用一个圆弧(y1-A)2+ (y2-B)2= R2来进行拟合,使复杂的曲线与圆弧最逼近;即使型值点到圆心的距离与半径的偏差最小,显然,如果I 点(yi1,yi2)在圆弧(y1-A)2+ (y2-B)2= R2上,则没有偏差,即(y'1-A)2+ (y'2-B)2= R2,如果型值点不在圆弧上则存在偏差,偏差为:

用误差的平方和Q 来表示总体误差,圆弧拟合总体误差公式:

因此求拟合圆弧的问题就是根据(6)式求出能使Q(A,B,R)最小值的A,B,R 的值,根据求导的方法求极值的原理知,A,B,R 的值可由下列方程组确定:

求出了拟合圆弧的方程中的A,B,R,即确定了拟合圆的空间位置,拟合圆弧与曲线的误差由(1)式计算,最大误差一般在两端点的型值点处,适当减少参与拟合计算的型值点个数,就可以使误差降低到允许的范围之内。

当曲线的曲率变化不大时,用几个圆弧就可以达到很好的拟合效果。当曲线的曲率变化太大时,把曲线分成多段,增加拟合数量,也能达到最逼近曲线的效果。

当自由曲线曲率较大时,特别是两个型值点之间曲率变化不大而曲率较大时,可采用线形拟合法,即用求出拟合直线来代替自由曲线,能达到更好的拟合效果

2 刀具路径生成实例与加工

本文以某成型刀具刀盘的车削加工为例,介绍其刀具路径生成的全过程。某成型刀具刀盘的轴截面轮廓为22 个型值点组成的自由曲线(如图1 所示),为了编制数控加工程序方便,对各个型值点坐标进行平移,建立加工坐标系如图3 所示。

图3 刀盘加工坐标系

2.1 拟合计算

对曲线进行分段,依据刀盘轮廓曲线的曲率变化情况(如图1 所示),按顺时针方向,1-5 点、5-9点、9-11 点、11-13 点、13-15 点、15-17 点、17-19 点对应曲线曲率相对较大且变化不大,分为7 段,用圆弧拟合;19-21 点、21-22 点对应曲线曲率相对较小且变化不明显,分为两段,用直线拟合。

第一段拟合计算:这一段共5 个型值点,代入(5)式,依据(6)式列方程组,求解得到拟合圆弧半径R1 = 357.096,圆心坐标(-136.371,360.925)。

第二段拟合计算:这一段共4 个型值点,代入(5)式,依据(6)式列方程组,求解得到拟合圆弧半径R1 = 133.185,圆心坐标(-188.055,421.150)。

第三段拟合计算:这一段共3 个型值点,代入(5)式,依据(6)式列方程组,求解得到拟合圆弧半径R1 = 82.455,圆心坐标(-255.177,465.945)。

第四段拟合计算:这一段共3 个型值点,代入(5)式,依据(6)式列方程组,求解得到拟合圆弧半径R1 = 44.217,圆心坐标(-163.810,433.684)。

第五段拟合计算:这一段共3 个型值点,代入(5)式,依据(6)式列方程组,求解得到拟合圆弧半径R1 = 52.891,圆心坐标(417.807,534.885)。

第六段拟合计算:这一段共3 个型值点,代入(5)式,依据(6)式列方程组,求解得到拟合圆弧半径R1 = 96.290,圆心坐标(236.837,449.848)。

第七段拟合计算:这一段共3 个型值点,代入(5)式,依据(6)式列方程组,求解得到拟合圆弧半径R1 = 157.788,圆心坐标(236.837,449.848)。

第八、九段依据曲率情况用直线拟合。

第八段拟合计算:这一段共3 个型值点,代入(2)式,依据(3)式列方程组,求解得到斜率K =-15.3,b = 225.675。

第九段拟合计算:这一段共3 个型值点,代入(2)式,依据(3)式列方程组,求解得到斜率K =-27.32,b = 372.21。

确定了圆弧半径、圆心坐标和直线的斜率、截距,就确定了圆弧和直线的坐标位置,为了检验分段的合理性和拟合的精度,把经过坐标平移的型值点坐标导入AUTCAD 软件,生成标准的刀盘轮廓曲线,然后绘制拟合的圆弧和直线,拟合前后曲线如图4、5所示。通过测量,拟合偏差很小,对于刀盘的加工,这些偏差在可允许的范围之内,可见本文的分段是基本合理的。要想进一步提高拟合的精度,只需增加分段数量就可以,只不过相应的拟合计算量也增加。在满足要求的前提下,尽可能用较少的线段拟合,这样可以减少计算,简化程序的编制。

图4 刀盘截面曲线

图5 拟合后的曲线

知道了圆弧半径、圆心坐标和直线的斜率、截距,还不能满足数控加工程序编制需要,还要知道圆弧和直线两端点的坐标,两端点坐标的确定可以通过两种途径,一是列方程组,计算依次求出相邻圆弧和直线的交点即为端点坐标,只是计算量比较大。二是绘图法,利用CAD 软件绘出各个圆弧和直线,通过标注测量求出端点坐标,这种方法比较简便,本文就采用这种方法。依次求得7 个圆弧和2 条直线端点坐标如下:

(-21.69,32.44)(-18.84,46.63)(- 9.51,59.84)(-2.41,62.73)(2.35,62.37)(6.25,59.58)(9.62,54.12)(11.72,46.36)(12.35,36.72)(12.57,30.71)。

采用直线插补和圆弧插补,手工就可以编制刀具加工路径,完成零件加工。

2.2 数控程序编制

首先进行加工工艺分析,此为典型的盘类零件,在普通数控机床上就可以加工,夹具选用三抓卡盘,刀具选用普通外圆车刀,分为两头加工,一端加工完成后留一定长度的定位外伸,通过以上计算,加工相关参数已经完备,采用G71 复合循环指令进行编程,然后选择刀具及装夹方式,刀具:1 号刀为90°外圆刀,刀尖角为55°;2 号刀为切断刀,刀位点在左刀尖,刀宽为3mm;装夹:采用三爪卡盘。最后确定加工路线。

编制程序如下:

2.3 实际加工仿真

编程的加工程序,只是对加工轨迹的再现。不能说明加工程序就能直接用于实际加工。为了检验编制的加工程序、选择的刀具和设置的加工参数是否符合实际加工的需要,本文利用宇龙数控仿真软件,模拟实际加工过程,对其进行检验。

在宇龙数控仿真系统中,选择机床类型为华中世纪星,采用与真实机床实际加工同样的方法装刀、对刀、装夹工件,选择自动加工模式,选择生成的程序,开始仿真加工,加工情况如图6 所示,如出现刀具干涉情况则需分析原因,然后回重新设计刀具轨迹,直至不出现刀具干涉为止。此时所得到的程序的就可以直接用于实际加工了。

图6 实际加工仿真

2.4 实际加工

经过宇龙数控系统仿真验证,程序没有问题,然后就可以直接在机床上进行实际加工,实际加工出来的刀体样件如图7 所示(注:实际加工时未加工刀盘中心孔,主要加工内容为刀具廓形),经检验,加工出的零件完全符合相关要求,说明此方法具有很强的使用价值。

图7 实际加工的刀盘

3 结束语

对具有自由曲线轮廓的盘类零件,本文依据曲率变化情况,用圆弧和直线去拟合 轮廓曲线,使难以实现手工编程的复杂盘类零件的加工,变成了可能,简化了程序的编制,提高了加工的效率。并可以在其他零件的加工当中应用,具有一定的实用推广价值。

[1]蒋维旭,侯力,张建权,等. 基于UG 的曲线齿圆柱齿轮的特征建模[J]. 组合机床与自动化加工技术,2010(12):47-49.

[2]刘向红. 基于手工编程的任意平面曲线加工方法[J].机械与电子,2009(8):122-123.

[3]粟烂芝,王品. NURBS 曲线自适应插值拟合算法[J]. 组合机床与自动化加工技术,2011(1):26-29.

[4]杨晓平. 西门子数控系统在非圆曲线加工中的应用[J].机械工程师,2007(5):122-123.

[5]周胜德,梁宏斌,乔宇. 基于NURBS 曲线插补的五段S曲线加减速控制方法研究[J]. 组合机床与自动化加工技术,2011(4):37-41,46.

[6]何晶昌,夏铭,黄志勇. 三次样条曲线回转面的车削加工[J]. 组合机床与自动化加工技术,2011(4):94-96.

[7]和广强,于东,张晓辉. 基于速度前瞻控制的五轴NURBS曲线插补方法[J]. 组合机床与自动化加工技术,2011(5):38-41,45.

[8]魏国哲,刘康,雷光强,等. 基于AutoCAD 平台的样条曲线逼近算法研究[J]. 机械工程与自动化,2010(3):200-201,203.

[9]裴兴林. 组合曲面的NURBS 插补技术的研究[J]. 科学技术与工程,2010(1):289-292.

[10]吴会波,闫志波,王晓玲. 圆弧逼近法实现复杂曲线的数控加工[J]. 石家庄职业技术学院学报,2007(2):20-21,32.