深孔钻削中受力分析与切削参数定量分析

2013-12-23杨顺田侯忠坤

杨顺田,侯忠坤

(1.四川工程职业技术学院,四川 德阳 618000;2.四川建筑职业技术学院,四川 德阳 618000)

0 引言

孔的深度尺寸与孔的直径大小之比称为孔的深径比(L/D)。所谓深孔,一般是指深径比大于5 以上的孔[1]。这又可分为三类:L/D ≥5 ~20 属一般深孔,常在钻床上或车床上用深孔刀具或用接长麻花钻就可以加工;L/D ≥20 ~40 属中等深孔。常在车床上用深孔刀具加工;L/D ≥40 ~100 属特殊深孔,如图1所示的冷轧辊,工件总长4530mm,内孔φ40mm,L/D= 113.25 ≥100。

具有上述各类深孔的零件在机器制造业中所占的比重很大,其深孔钻削的质量也就直接影响到整个零件或机器的质量。与浅孔加工相比,深孔加工必须使用深孔机床或专用设备及深孔刀具才能实现,如30m 深孔钻床,最大钻孔直径φ160mm,最大深度(长度)达到30,000mm,L/D = 30000/160 = 187.5,深孔加工的最终目是要提高深孔钻削的质量与经济性。经深入研究发现,影响深孔钻削加工质量的因素有很多,其中作用在深孔刀具上的力是最关键的因素之一。

图1 冷轧辊φ40 的内孔——深径比大于100

1 深孔加工的特点与难点分析

深孔加工的特点与难点在许多文献中均有所论述[1-4]。现在主要针对深孔的受力情况,分析其特点与难点:如刀杆的长径比太大造成刚性差,切削时容易产生振动、波纹与锥度;深孔加工不能直接观察刀具切削情况,排屑困难等。

(1)径向力将直接导致钻具的弯曲变形。因深孔加工用的刀杆长径比太大,施加在钻具上的作用力方向难免偏离钻具轴线,从而产生径向力,当径向力达到一定程度时,就会导致钻具弯曲变形。当钻杆的长径比越大,刚性就越差,钻具就越容易弯曲变形,其后果是:轻者引起钻孔走偏,从而影响深孔加工精度,重者引起钻具折断或工件损坏,无法完成深孔的加工。

(2)深孔加工跟着感觉走,深孔加工时,操作人员无法直接观察到刀具切削情况,只能依靠听声音、看切屑、油压、观察机床负荷等判断切削中的加工情况,在多数情况下,深孔加工只能跟着感觉走,造成加工质量不稳定。

(3)散热条件差、排屑困难、钻头容易失效等。随着钻孔深度的增加,切屑从孔中排除的难度逐渐加大,散热条件也越来越恶化,钻头容易失去切削能力。必须采用可靠的手段进行断屑,控制切屑的长短与形状,以利于顺利排除,防止切屑堵塞。

2 深孔钻削中的受力分析

2.1 深孔钻削的类型

深孔钻削有许多分类型方法。按排屑方式分为外排屑和内排屑两类[2-3],按钻具结构可分为枪钻、深孔扁钻、深孔麻花钻、BTA 深孔喷射钻和DF 深孔钻等。不同类型的深孔钻削,因工作原理不同、所处环境不同,其受力情况也有所不同。下面主要针对BTA 钻头、枪钻并兼顾其它类型的深孔钻削,进行深孔钻削中的受力分析。

2.2 BTA 上的切削力系

作用在BTA 钻上的切削力系,其主切削刃上的切削抗力可分解为横向分力(垂直于走方向)和轴向分力,横向分力又可分解为径向分力和主切削分力。由于BTA(枪钻)钻头的切削刃分为内刃和外刃,作用在外刃上的径向力指向中心而作用在内刃上的径向力则是背离中心[4]。其合力的大小和方向取决于作用在两个切削刃和圆周刃带上的径向力之差。可通过调整顶点的位置和内外刃角的大小加以控制。通常要求径向力的合力指向中心,作用在刀刃上的合力必须与导向块上的支持力保持平衡;同时主切削分力与切削速度的方向平行,并与切削刃成90°的导向块上的支持力保持平衡,如图2 所示。只有这样,最终作用在钻头上的支持力、切削力才能相互保持平衡,使细长的钻杆不致于弯曲。

图2 作用在BTA 钻上的切削力系

2.3 挤压力和挤压力矩

挤压力是由于孔壁的弹性变形引起的,由挤压力产生的力矩是挤压力矩。切入阶段,当钻头的导向部刚刚进入加工孔时,挤压力特别大,这是因为导向套和钻头之间的间隙使切入阶段钻出的孔,直径小于钻头的外径,当导向块挤入较小的孔内后,便迫使钻头的圆周刃带切入孔壁,将孔“铰削”到与钻头外径相同的直径。如果钻头的刃带不锋利,则孔壁可能出现弹性让刀现象,如图3 所示。弹性让刀会使刀片切削刃的力臂增大,导致挤压力矩迅速增图3 挤压力和挤压力矩速增加。随后,由于导向块与孔壁接触,切削出来的孔基本上与钻头外径相等,所以挤压力矩也随之下降。当硬质合金切削部分(包括导向块)全部进入孔内后,挤压力矩便达到了稳定值。

图3 挤压力和挤压力矩

2.4 摩擦力和摩擦力矩

由于径向切削力和主切削力分别通过180° 和90° 的导向块作用于孔壁,使孔壁与导向块之间产生摩擦力,摩擦力与孔壁相切而与钻头旋转运动和轴向进给运动的方向相反,可分解为切向和轴向两个摩擦力,其中的切向摩擦力与刀具中心存在一个力臂,从而产生摩擦力矩。

2.5 油压力(轴向)

油压力是作用在钻头后面和油隙底面的压力与作用在钻头油孔前的拉力之差。它同样会造成刀杆的弯曲变形,受力分析时按附加力系考虑。

3 钻孔受力试验及定量分析

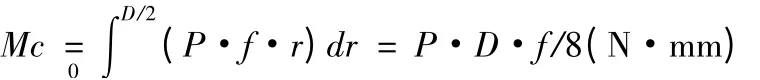

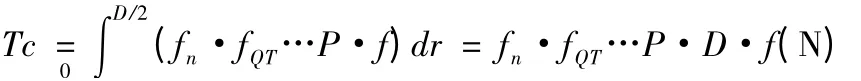

试验采用结构为BAT 系统的硬质合金双刃三键内排屑钻头,如图4a 所示,假定作用在各切削刃上力是均匀的,设钻头直径D,进给量f,单位切削力P,则可算出BAT 钻切削力矩Mc 为:

轴向切削力Tc为:

式中:β——摩擦角;γ——前角。

θ1:外刃角,θ2:内刃角,A:顶点与中心距离。摩擦力矩Mf为:

μ:摩擦系数,M0:为作用在单刃上的力矩。

由于轴向摩擦力很小,可以忽略不计。作用在导向块的压力Pn为:

图4 切削力系分析

3.1 试验目的、方式与内容

根据前面的分析,深孔钻削的受力主要与孔的深径比关系密切,如图4b 所示,由于切削刃的断屑台对钻孔效果影响很大,为了实现钻孔受力的定量分析,需要针对不同的孔径、不同尺寸的断屑台,在不同的切削速度、不同的进给量及材质的情况下,应用SD375 动态分析仪、Y6D-3A 动态电阻应变仪、LZ3 函数记录仪、测力传感器和位移传感器等设备,进行四个方面的实验即:①切削力与孔径的关系;②切削力矩与孔径的关系;③切削功率与孔径的关系;④不同材质与孔径的关系。

为了在有限的试验次数中获得更多更真实的数据,现从实践操作层面选取了多组数据进行实验,实验的部分参数及结果见表1。

表1 中只给出了主要试验数据与钻孔效果。实验结果如图5 所示,图5a 表示深孔钻切削力与孔径关系,图5b 表示深孔钻切削力矩与孔径关系,图5c 表示深孔钻切削功率与孔径关系,图5d 表示深孔钻不同材质与孔径关系。

3.2 试验结果分析

下面对钻削深孔的相关数据进行分析。

深孔钻切削力与孔径关系如图5a 所示,结果表明,钻切力随孔径增加而增加,当孔径大到一定程度后,钻切力增加趋缓,这是因为孔径加大,刀刃接触面也加大,钻切力自然也增加,在同等条件下,加大进给量或提高线速度也会使钻切力加大,因此孔径越大,要适当减小进给量与线速度,深孔钻切削力矩与孔径关系如图5b 所示,从图中可以看到,钻切力矩也是随孔径、进给量增加而增加不明显,当孔径大到一定程度后,钻切力矩突然加大,说明钻切力矩与孔径是不呈线性关系的,因此加工又深又大的孔,需要深孔机床具有足够转矩,如中国二重的30 米深孔钻镗床,最大转矩为6300 N·M(牛顿·米)。因此,孔径越大,要适当减小进给量,降低机床负载。

切削功率与孔径的关系如图5c 所示;切削功率随孔径、进给量及线速度增加而增加,机床功率都是一定的,在加工小孔径时,在钻杆刚度足够的情况下优先提高线速度,适当增加进给量,孔径越大,优先减小进给量,其次是降低线速度以保证机床电机长期工作在额定功率的75% 左右,短时不超过额定功率的15%,否则会出现“闷车”事故[6];

不同材质与孔径关系如图5d 所示,钻削不同材质的工件,试验结果表明,材质越软,孔径越小,切削功率就小,进给量及线速度可以加大,否则减小,图中的AISI1040 对应40#钢。

表1 钻孔受力主要试验数据

图5 主要试验数据图表

4 改善受力状况的技术措施及效果

4.1 设置导向装置,减小作用力偏离程度

在切削过程中,为了防止深孔钻偏,通过设置导向装置,改善钻具的受力情况,以减小作用在钻具上的力偏离钻具轴线的程度,从而减小径向力达到减小钻具的弯曲变形的目的。一般采用导向块做导向装置,即通过在孔壁分别按90°和180°对称布置的导向块实现,如图6 所示,在BTA 钻头与孔壁间设置两个互成90° 分布的导向块,可明显改善钻具的受力情况,降低钻孔走偏风险,提高钻孔精度。

图6 在BTA 钻头上设置导向块

4.2 预钻引导孔,便于钻头导入

根据钻头的结构特点,在工件的一端,预先钻出一定深度、尺寸适当的孔,便于钻头导入,以保持作用在钻具上力的方向与钻具中心轴线一致,一开始就消除可能引起钻偏的径向力。

4.3 采用导向套防止钻偏

在无法或不方便预钻引导孔的情况下,可通过设计或采用专用导向套[8],达到钻头顺利起钻、防止钻偏的目的。

5 深孔钻削应用效果

大型轴承座零件有许多深孔,深径比(L/D)一般在50 以上,如图7 所示。零件材质是ZG230 ~450,有若干个直径为φ20mm、深度2150mm 的孔及其它尺寸的孔,表面粗糙度Ra3.2μm,并要求与相关油孔贯通,深径比为107.5,加工难度很大。

图7 轴承座上φ25mm 的深孔加工应用

5.1 加工设备选择

根据零件的特点及工厂现有的加工设备,决定选择落地数控镗床(TK6920)、BTA 深孔喷射钻进行加工。工件安装在落地平台上,采用“变切深”深孔循环程序加工,每次钻孔循环的深度、进给量、断排屑时间、引钻及冷却润滑液开停等均由程序控制[2,5]。

5.2 引导孔的加工

根据使用BAT 钻头的特性,确定引导孔的直径、公差、深度等,现要钻φ20mm 深2150mm 孔,经计算,在工件上预先钻出φ16、深度为8 ~10mm、精度为8级的引导孔。

5.3 合理选择钻头的几何角度以改善受力情况。

钻尖顶角的大小对钻头的切削性能及寿命有很大的影响,要根据所加工零件的材质硬度来合理选择钻头的几何角度以改善受力情况。一般来说,较硬的材料需要用较小的钻尖角,较软的材料则需用较大的钻尖角,轴承座的材料是ZG230,硬度相对较硬,需要用较小的钻尖角。根据受力平衡分析,当外刃的径向切削力等于内刃的径向切削力时,所选择的钻头内外刃角,在切削时所产生的径向分力、主切削力,它们的作用力方向均应落在钻头的支撑区堿内,其径向合力始终作用于待加工表面上,并与支撑力保持相对平衡,这时钻头的受力情况最好。经过详细计算并参考文献[6-8],确定内刃角为13.6°,外刃角为28.9° 恰好能满足上述要求。5.4 钻刃的选择

钻刃采用R1 型的标准肩部形式,并选择尺寸适合的导向套,要求导向套与BTA 头部的间隙保持在0.003mm ~0.005mm 之内,使用BTA 钻的机床主轴必须有较高的轴向和径向刚性,导向套和主轴要有较高的同轴度。在钻孔过程中,被加工材料(特别是铸件)钻孔位置应没有断裂、气孔及其他杂质,否则会造成崩刃,甚至会掉钻尖。

5.4 切削参数的选择

根据图5 所示的实验结果来选定相应的切削参数如下:进给量选0.07 ~0.1mm/r 左右,考虑工件材质较硬,进给量可选0.08mm/r,VC选用100m/min,经过计算得知:转速n = 1140 转/min,进给量F 为90mm/min,并选取合适的断屑台尺寸,经实验测试其切削力为5430N,钻切力矩大约为36KN·m,钻具运转平稳,受力情况良好。

5.5 钻孔动作的控制

钻头进入引导孔→打开雾化喷嘴→启动主轴旋转→开始进给→停止进给→停止旋转→停止喷雾→退出钻头,整个钻孔动作全由数控程序控制[9]。

5.6 选择合适冷却方式

冷却是实现深孔自动进给、连续加工的基本条件。与普通机械加工相比,深孔钻切的冷却系统具有压力大、流量大、过滤精度高的特点,深孔钻削加工所采用的切削液是由水溶性润滑剂、极压剂、防锈剂油、要清选洗择剂专等用组的成枪。钻对油于[1B0]A,T采 或用枪高钻压而汕言为,介冷质却、雾高

化压雾化油冷装置,经雾化后的切削液冷却、润滑钻头,再以高压油的循环流动带走切屑和切削热,并将切屑强制吹出工作物外。

5.7 应用效果分析

大型轴承座的深孔加工一直是个难题,经常出现钻偏、折断钻头的现象,常花去大量的时间进行纠偏、取出断钻头,一次钻成功率极低,更无法提及加工效率。以前使用了很多方法效果均不理想,平均加工一个孔,耗时75 分钟(含辅助时间),现经过深孔循环加工中的力学问题研究,初步找到了一些带规律性的问题,趋利避害,并采用上述一些具体技术措施,现在加工一个孔的平均时间约40 分钟(钻削23.8 分钟+ 排屑9 分钟+ 辅助时间7 分钟≈40 分钟),显著提高深孔加工的成功率与效率。

尽管本例所举的是大型轴承座零件的深孔加工,只要把深孔加工的主要受力情况了解清楚了,能正确选择切削条件、切削参数,同样可以应用到其它零件的加工中去。

6 结论

长期以来,深孔加工中钻具的走偏、折断钻头的事时有发生,其关键就在于深孔加工中的各种力学关系不清。经过长期的研究,基本掌握了深孔加工中的某些力学关系,并取得了阶段性成果,通过采取相应的技术措施,实现了钻具受力状况的明显改善,达到了预期效果。

应用本文所研究的成果,成功地解决了深径比(L/D)在100 以上的深孔加工,取得了满意的效果,所得到的试验数据具有极高的参考价值。

由于深孔加工的受力情况比较复杂,目前研究的方法及手段还十分有限,该项课题的研究必将是长期的。

[1]杨顺田,杨天雄,彭美武. 深孔钻断排屑机理与变切深加工数控宏程序研究[J]. 组合机床与自动化加工技术,2012(4):80-83.

[2]贺书乾. 深孔镗削加工振动稳定性及防振技术研究[J].中北大学学报(自然科学版),2008(4):25-28.

[3]胡占齐,赵武,缪磊. BTA 深孔加工中流体力引起的钻杆涡动的研究[J]. 机械工程学报,2005(1):47-49.

[4]傅广义. BTA 深孔钻的合理使用[J]. 工具技术,2003(2):51-54.

[5]杨顺田,彭美武. 可变切深、断屑式深孔加工[J]. 中国重型装备,2011(4):30-32.

[6]章宗城. 深孔加工刀具系统[J]. 现代制造,2005(15):62-64.

[7]何定健,李建勋,王勇. 深孔加工关键技术及发展[J].航空制造技术,2008(21):25-28.

[8]张社就,李冬梅. 基于BTA 原理的轴套深孔加工方法[J]. 机床与液压,2010(4):59-62.

[9]程伟,叶伟昌. 切削刀具发展的新动向[J]. 新技术新工艺,2003(1):14-17.

[10]姜永军. 用经济型机床加工高精度深孔工艺方法初探[J]. 装备制造技术,2008(1):36-38.